- APRENDEINDUSTRIAL

- Seguridad y Salud laboral

- Seguridad Industrial: Conceptos y fundamentos esenciales explicados

Seguridad Industrial: Conceptos y fundamentos esenciales explicados

26/01/2025 - Actualizado: 19/04/2025

- ¿Qué es la Seguridad Industrial y Por Qué es Importante?

- Objetivos Fundamentales de la Seguridad Industrial

- Conceptos Básicos que Debes Conocer

- Fundamentos Esenciales de la Seguridad Industrial

- Elementos Clave en un Programa de Seguridad Industrial

- La Cultura de Seguridad: Más Allá de las Normas y Procedimientos

- Beneficios Empresariales de la Seguridad Industrial

- Implementación Práctica de un Programa de Seguridad Industrial

- Consideraciones Especiales para Pequeñas y Medianas Empresas

- ¿Cómo Garantizar la Seguridad Industrial en una Empresa?

- Conclusión: El Futuro de la Seguridad Industrial

- Preguntas Frecuentes

- Referencias

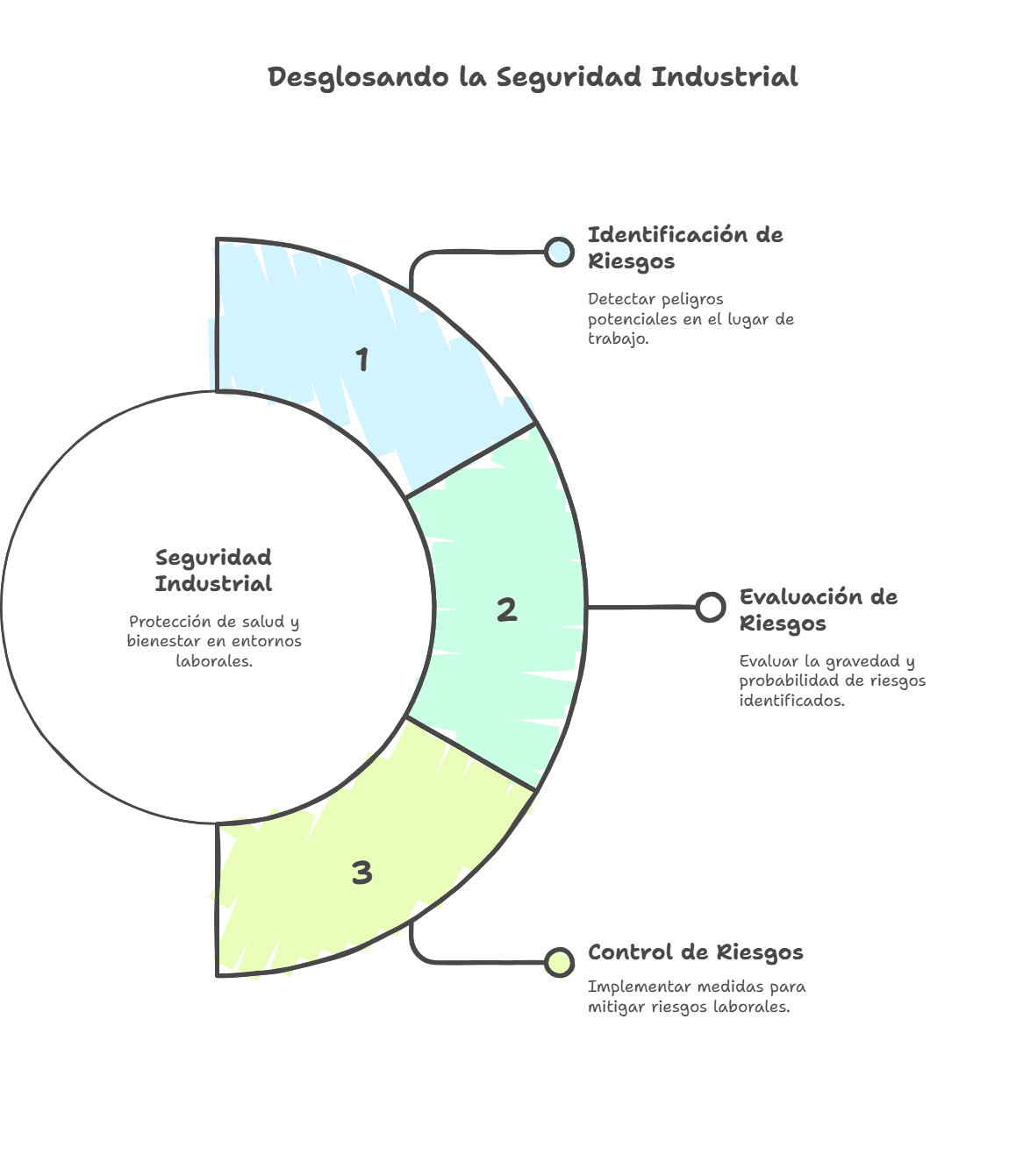

¿Qué es la Seguridad Industrial y Por Qué es Importante?

La seguridad industrial es una disciplina fundamental que busca proteger la salud y bienestar de todos los trabajadores en entornos laborales. Se trata del conjunto de normas, procedimientos y prácticas diseñadas para identificar, evaluar y controlar los riesgos que pueden ocasionar accidentes o enfermedades en el trabajo.

Imagina tu lugar de trabajo como un espacio donde pasas al menos un tercio de tu día. Ahora piensa en todos los posibles peligros que podrían existir allí: desde cables eléctricos hasta maquinaria pesada, sustancias químicas o incluso el simple riesgo de tropezar con algo. La seguridad industrial se encarga de que estos riesgos sean identificados y controlados para que puedas realizar tu trabajo sin poner en peligro tu salud o tu vida.

El objetivo principal no es eliminar completamente los riesgos (algo prácticamente imposible), sino reducirlos a niveles aceptables mediante la implementación de medidas preventivas. Es como tener un escudo protector que, aunque no te hace invulnerable, disminuye significativamente las probabilidades de sufrir daños.

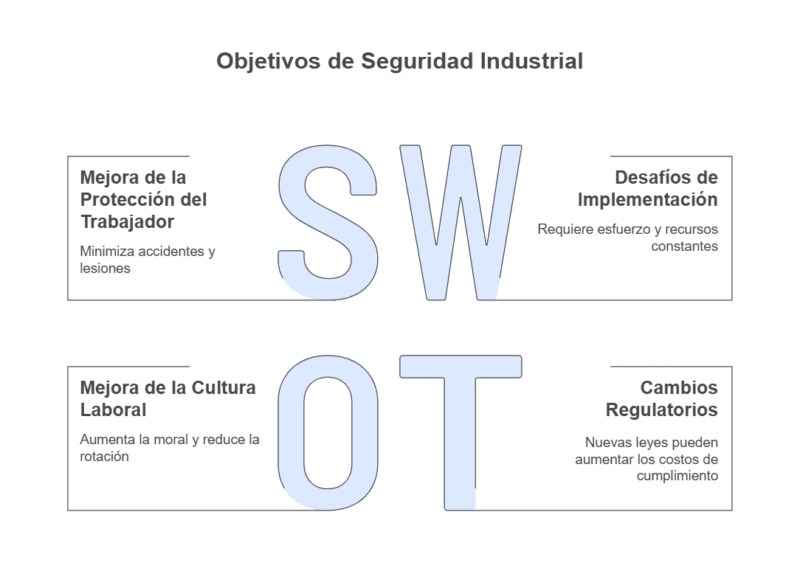

Objetivos Fundamentales de la Seguridad Industrial

El propósito más evidente de la seguridad industrial es minimizar los accidentes laborales y proteger a los trabajadores. Sin embargo, sus objetivos van mucho más allá de simplemente evitar lesiones físicas inmediatas.

Cuando una empresa implementa adecuadamente las medidas de seguridad industrial, no solo está cumpliendo con requisitos legales, sino que está creando un entorno donde los trabajadores se sienten valorados y protegidos. Esto se traduce en mayor motivación, menos ausentismo y, por ende, mayor productividad. Además, se evitan costos asociados a indemnizaciones, reparaciones de equipos dañados, y tiempo perdido debido a accidentes.

La seguridad industrial también busca prevenir enfermedades ocupacionales que pueden desarrollarse a largo plazo. Piensa en un trabajador expuesto a ruido intenso durante años sin la protección adecuada; eventualmente podría desarrollar pérdida auditiva. Al implementar medidas preventivas desde el inicio, se protege la salud a largo plazo de todos los colaboradores.

Un aspecto muchas veces ignorado es que la seguridad industrial contribuye significativamente a la sostenibilidad empresarial, pues una compañía que cuida a sus trabajadores y previene accidentes es una compañía que puede mantenerse operativa y competitiva en el tiempo.

Conceptos Básicos que Debes Conocer

Para adentrarnos en el mundo de la seguridad industrial, es esencial familiarizarnos con algunos términos clave que forman la base de esta disciplina. Comprender estos conceptos nos ayudará a entender mejor cómo funciona la prevención de riesgos en el ámbito laboral.

Piensa en estos conceptos como el abecedario de la seguridad industrial. Sin conocerlos, resultaría difícil entender las medidas que se implementan en los lugares de trabajo para proteger a las personas. Son términos que, aunque técnicos, describen situaciones y fenómenos que ocurren diariamente en los entornos laborales.

Es importante destacar que estos conceptos no son meramente teóricos, sino que tienen aplicaciones prácticas directas. Por ejemplo, entender la diferencia entre un peligro y un riesgo nos permite evaluar correctamente las situaciones potencialmente dañinas y tomar las medidas adecuadas. Del mismo modo, distinguir entre un incidente y un accidente nos ayuda a valorar la importancia de reportar incluso los eventos que no causaron daño, pues podrían ser señales de advertencia.

Veamos ahora algunos de los conceptos fundamentales que constituyen los pilares de la seguridad industrial:

Diferencia entre Seguridad y Riesgo

Aunque parezcan conceptos opuestos, la seguridad y el riesgo son dos caras de la misma moneda en el ámbito industrial. La seguridad no implica la ausencia total de riesgos (algo imposible), sino más bien la gestión efectiva de estos para minimizar la probabilidad de daños.

Imagina la seguridad como un termostato que ajustamos constantemente para mantener los riesgos bajo control. No podemos eliminar completamente la posibilidad de que ocurra algo negativo, pero sí podemos implementar medidas para que esa posibilidad sea cada vez menor.

En la vida cotidiana, hacemos evaluaciones de riesgo constantemente sin darnos cuenta. Cuando decidimos mirar a ambos lados antes de cruzar la calle, estamos reconociendo un riesgo (ser atropellados) y tomando una medida de seguridad (verificar que no vengan vehículos). En el entorno laboral, este mismo principio se aplica de manera sistemática y estructurada.

Peligro vs. Riesgo: Entendiendo la Diferencia

Es común confundir estos términos, pero existe una distinción crucial: el peligro es la fuente potencial de daño, mientras que el riesgo es la probabilidad de que ese peligro cause efectivamente un daño bajo ciertas condiciones.

Un cable eléctrico expuesto es un peligro, pero el riesgo de electrocución dependerá de factores como si está energizado, si está en un área húmeda, si los trabajadores han sido advertidos sobre su presencia, si tienen protección adecuada, etc. Entender esta distinción es fundamental para la gestión efectiva de la seguridad industrial.

Otro ejemplo sería una sustancia química corrosiva: representa un peligro inherente por sus propiedades, pero el riesgo de que cause daño dependerá de cómo se manipula, almacena y si se utilizan los equipos de protección adecuados. Un mismo peligro puede presentar diferentes niveles de riesgo según el contexto y las medidas de control implementadas.

| Aspecto | Peligro | Riesgo |

|---|---|---|

| Definición | Situación o característica intrínseca capaz de causar daño | Probabilidad de que un peligro se materialice causando daño |

| Naturaleza | Es estático, existe independientemente de que se produzca daño | Es dinámico, varía según condiciones y medidas preventivas |

| Ejemplo 1 | Altura (trabajar en un andamio) | Probabilidad de caer del andamio |

| Ejemplo 2 | Electricidad (cables de alta tensión) | Probabilidad de electrocución |

| Ejemplo 3 | Sustancias químicas tóxicas | Probabilidad de intoxicación o quemaduras |

| Gestión | Se identifica mediante inspección y análisis | Se evalúa y controla mediante medidas preventivas |

| Medición | No se mide, solo se identifica su presencia | Se puede cuantificar (bajo, medio, alto) |

Actos Inseguros: Cuando el Factor Humano Interviene

Los actos inseguros, también llamados actos subestándar, son aquellas acciones realizadas por los trabajadores que pueden poner en riesgo su seguridad y la de sus compañeros. Representan violaciones a procedimientos y normas establecidas como seguras.

Imagina a un trabajador que decide no usar su casco de seguridad en una zona de construcción, o a alguien que utiliza un equipo sin haber recibido la capacitación adecuada. Estos son ejemplos claros de actos inseguros que podrían desencadenar accidentes graves.

Es importante entender que los actos inseguros no siempre ocurren por negligencia o rebeldía. Muchas veces, factores como la falta de conocimiento, la presión por completar tareas rápidamente, el cansancio o incluso la costumbre de "siempre lo he hecho así y nunca ha pasado nada" pueden llevar a las personas a realizar actos que ponen en riesgo su seguridad. Por eso, la capacitación continua y la creación de una cultura de seguridad son tan importantes para prevenir estos comportamientos.

Condiciones Inseguras: El Entorno Como Factor de Riesgo

A diferencia de los actos inseguros, las condiciones inseguras se refieren a características del entorno laboral que representan un peligro para los trabajadores. Son deficiencias en las instalaciones, equipos o procesos que pueden provocar accidentes.

Una escalera con peldaños rotos, cables eléctricos sin aislamiento, maquinaria sin protecciones, iluminación deficiente o pisos resbaladizos son ejemplos de condiciones inseguras que pueden estar presentes en los lugares de trabajo.

La responsabilidad de identificar y corregir estas condiciones recae principalmente en la empresa, que debe realizar inspecciones regulares y mantenimiento preventivo. Sin embargo, los trabajadores también juegan un papel crucial al reportar cualquier condición insegura que detecten durante sus actividades diarias. Un sistema eficiente de reporte y corrección de condiciones inseguras es fundamental para mantener un ambiente de trabajo seguro.

Incidentes y Accidentes: Señales de Alerta

Un incidente es un evento no deseado que bajo circunstancias ligeramente diferentes podría haber resultado en daños a las personas o a la propiedad. En términos simples, es un "casi accidente".

Imagina que un objeto cae de un estante pero no golpea a nadie, o que un trabajador resbala pero logra recuperar el equilibrio sin caer. Estos eventos, aunque no causaron daño, son advertencias importantes que nos indican que existe un peligro que debe ser controlado antes de que ocurra un verdadero accidente.

Por otro lado, un accidente laboral es un acontecimiento no deseado que efectivamente causa daño físico a las personas o a la propiedad. Puede resultar en lesiones leves (como un corte pequeño) o graves (como una fractura), e incluso puede llegar a ser mortal en los casos más severos.

La diferencia principal entre incidentes y accidentes es la consecuencia: mientras que los incidentes son "avisos" sin daños significativos, los accidentes implican lesiones o pérdidas concretas. Ambos deben ser investigados con igual seriedad, pues comparten las mismas causas subyacentes y los incidentes de hoy pueden convertirse en los accidentes de mañana si no se toman medidas correctivas.

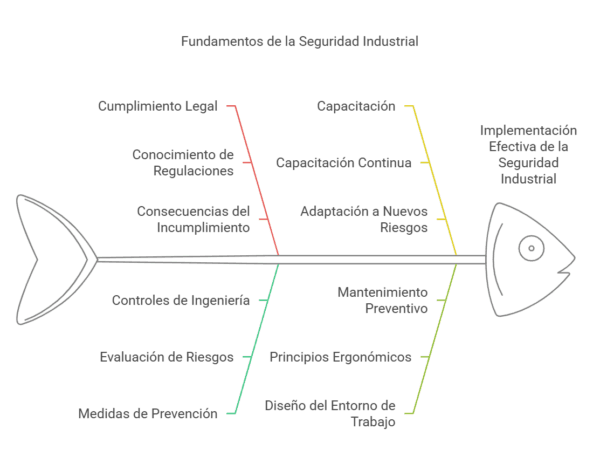

Fundamentos Esenciales de la Seguridad Industrial

La seguridad industrial se sustenta en pilares fundamentales que guían tanto su implementación práctica como su desarrollo teórico. Estos fundamentos proporcionan el marco conceptual necesario para crear entornos laborales seguros y saludables.

Pensar en estos fundamentos es como visualizar los cimientos de una casa: no son visibles a simple vista, pero sin ellos toda la estructura se vendría abajo. De manera similar, estos principios sostienen todas las prácticas y sistemas de seguridad en el ámbito laboral.

Cada uno de estos fundamentos está interconectado con los demás, formando un sistema integrado de protección. Por ejemplo, el cumplimiento del marco legal nos lleva a implementar medidas de prevención, que a su vez requieren capacitación para ser efectivas, todo dentro de un ambiente de trabajo diseñado para ser seguro.

A continuación, exploraremos los fundamentos más importantes que constituyen la base de cualquier sistema de seguridad industrial efectivo:

Marco Legal y Normativo

La seguridad industrial no es opcional ni queda al criterio de cada empresa. Existe un amplio marco legal y normativo que establece las obligaciones y responsabilidades de empresarios y trabajadores en materia de prevención de riesgos laborales.

Estas normativas varían según el país, pero generalmente incluyen leyes nacionales, reglamentos específicos para diferentes sectores industriales, y normas técnicas que establecen los requisitos mínimos que deben cumplirse. En muchos casos, también se adoptan estándares internacionales como los de la Organización Internacional del Trabajo (OIT).

El incumplimiento de estas regulaciones no solo puede resultar en sanciones económicas significativas, sino que también puede tener consecuencias legales graves en caso de accidentes, llegando incluso a la responsabilidad penal para los directivos de la empresa en casos de negligencia probada.

Es responsabilidad de las empresas conocer y cumplir con todas las normativas aplicables a su actividad, manteniéndose actualizadas sobre cualquier cambio legislativo. Para facilitar este cumplimiento, muchas organizaciones designan responsables específicos de seguridad o contratan servicios especializados en prevención de riesgos laborales.

Medidas de Prevención: Anticiparse a los Problemas

La prevención es el corazón de la seguridad industrial. Se trata de identificar los peligros antes de que causen daño y tomar medidas para eliminarlos o controlarlos. Este enfoque proactivo es mucho más efectivo que reaccionar después de que ha ocurrido un accidente.

Las medidas de prevención pueden clasificarse en tres niveles principales. El primero y más efectivo consiste en eliminar o sustituir el peligro, como reemplazar una sustancia química tóxica por otra menos peligrosa. El segundo nivel implica implementar controles de ingeniería, como instalar barreras protectoras en maquinaria peligrosa. El tercer nivel, menos efectivo pero a veces necesario, incluye controles administrativos (como rotación de personal para reducir la exposición) y el uso de equipos de protección personal.

Una herramienta fundamental para la prevención es la evaluación de riesgos, que consiste en identificar sistemáticamente los peligros, analizar la probabilidad y severidad de los daños potenciales, y determinar las medidas de control necesarias. Esta evaluación debe actualizarse periódicamente y especialmente cuando se introducen cambios en los procesos o equipos de trabajo.

La prevención no es un evento puntual sino un proceso continuo que requiere vigilancia constante y mejora continua. Las empresas más exitosas en materia de seguridad son aquellas que logran integrar la prevención en todos sus procesos y decisiones, desde el diseño de instalaciones hasta la planificación diaria de tareas.

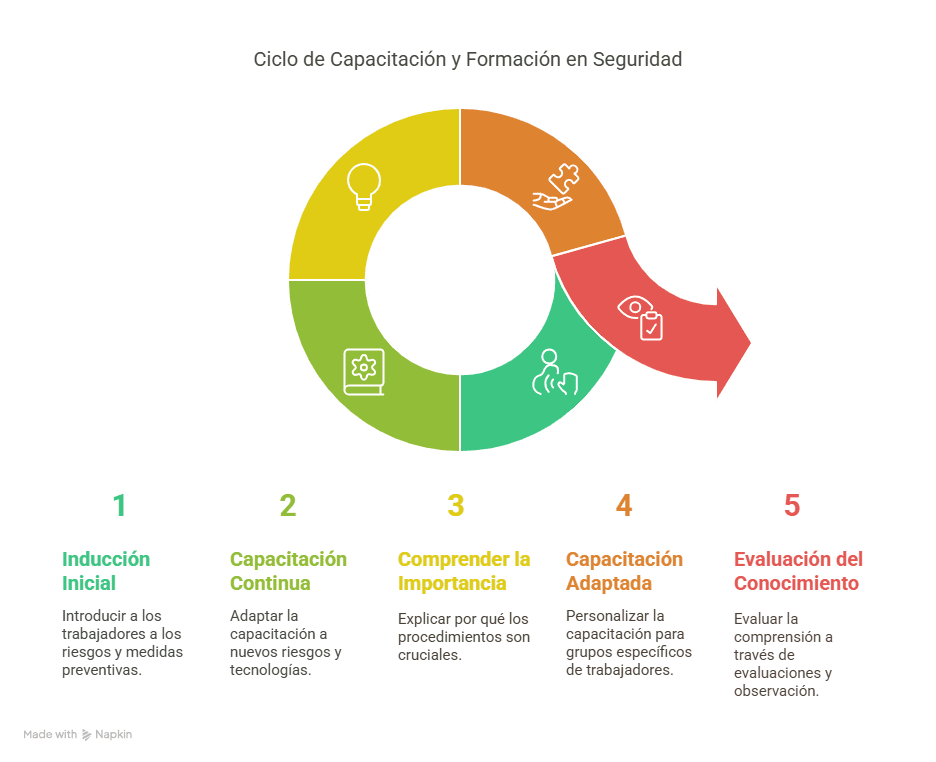

Capacitación y Formación: El Conocimiento Como Protección

Incluso los mejores sistemas y equipos de seguridad resultan ineficaces si las personas no saben cómo utilizarlos correctamente. Por eso, la capacitación y formación continua son elementos cruciales en cualquier programa de seguridad industrial.

La formación debe comenzar desde el momento en que un trabajador se incorpora a la empresa, con una inducción que incluya los riesgos específicos de su puesto y las medidas preventivas correspondientes. Pero no debe limitarse a ese momento inicial; debe ser un proceso continuo que se adapte a nuevos riesgos, cambios en los procedimientos o la introducción de nuevos equipos y tecnologías.

Una capacitación efectiva no se limita a explicar qué hacer, sino también por qué es importante hacerlo. Cuando los trabajadores comprenden las consecuencias potenciales de los actos inseguros o el valor de seguir los procedimientos establecidos, es más probable que adopten comportamientos seguros de manera consistente.

La formación debe ser práctica y adaptada a las necesidades específicas de cada grupo de trabajadores, teniendo en cuenta factores como su nivel educativo, experiencia previa y las tareas que realizan. También es importante verificar que los conocimientos han sido efectivamente adquiridos, mediante evaluaciones periódicas y observación del desempeño en el trabajo real.

Ambiente de Trabajo Seguro: Diseñando para la Seguridad

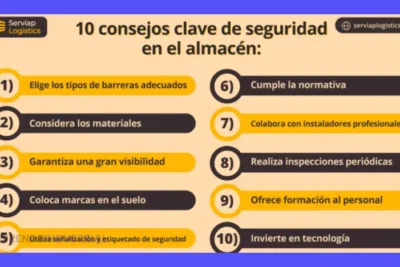

Un ambiente de trabajo bien diseñado es fundamental para prevenir accidentes y enfermedades ocupacionales. Esto implica considerar la seguridad desde la fase de diseño de instalaciones, procesos y puestos de trabajo.

Los espacios de trabajo deben contar con suficiente iluminación, ventilación adecuada, control de ruido, señalización clara de peligros, y vías de evacuación accesibles y bien identificadas. La distribución de maquinaria y equipos debe permitir una circulación segura y el acceso para mantenimiento sin riesgos adicionales.

Los principios de la ergonomía son esenciales para crear ambientes de trabajo que se adapten a las capacidades y limitaciones humanas, en lugar de forzar a las personas a adaptarse a condiciones inadecuadas. Esto incluye el diseño de herramientas y equipos que puedan ser utilizados cómodamente sin causar fatiga o lesiones por esfuerzos repetitivos.

El mantenimiento preventivo de instalaciones y equipos es otro aspecto crucial para mantener un ambiente seguro. Muchos accidentes ocurren debido a fallos en maquinaria o instalaciones que podrían haberse prevenido con inspecciones y mantenimiento regulares.

Un ambiente de trabajo verdaderamente seguro no solo considera los aspectos físicos, sino también los factores psicosociales como el estrés, la presión por cumplir plazos o las relaciones laborales tensas, que pueden contribuir indirectamente a accidentes al disminuir la atención o aumentar la fatiga de los trabajadores.

Investigación de Accidentes e Incidentes: Aprender de la Experiencia

Cuando ocurre un accidente o incidente, más allá de atender las consecuencias inmediatas, es fundamental realizar una investigación exhaustiva para determinar las causas y prevenir que vuelva a ocurrir en el futuro.

Una investigación efectiva no busca culpables sino causas. Se enfoca en identificar tanto las causas inmediatas (actos y condiciones inseguras) como las causas raíz (deficiencias en el sistema de gestión de seguridad). Por ejemplo, si un trabajador sufrió una caída, la causa inmediata podría ser un derrame no limpiado (condición insegura), pero la causa raíz podría ser la falta de un protocolo de limpieza o supervisión inadecuada.

El proceso de investigación debe ser sistemático e incluir la recopilación de evidencias, entrevistas a testigos, análisis de los hechos y determinación de medidas correctivas. Es importante involucrar a trabajadores y supervisores en este proceso, pues su conocimiento del trabajo diario puede proporcionar perspectivas valiosas.

Los resultados de la investigación deben documentarse y comunicarse a todos los interesados, especialmente a aquellos que realizan tareas similares o están expuestos a riesgos parecidos. Las lecciones aprendidas de un accidente pueden prevenir muchos otros en el futuro si se comparten y aplican adecuadamente.

Es igualmente importante investigar los incidentes o "casi accidentes", pues representan oportunidades de aprendizaje sin el costo humano y material de un accidente real. Muchas organizaciones con excelentes resultados en seguridad ponen especial énfasis en el reporte e investigación de incidentes como estrategia preventiva.

Elementos Clave en un Programa de Seguridad Industrial

Para implementar efectivamente la seguridad industrial en una organización, es necesario establecer un programa estructurado que aborde todos los aspectos relevantes. Este programa debe ser sistemático, documentado y conocido por todos los miembros de la empresa.

Imagina un programa de seguridad industrial como un rompecabezas donde cada pieza tiene su lugar específico y contribuye a la imagen completa. Si falta alguna pieza o está mal colocada, la protección que ofrece el programa se verá comprometida, dejando vulnerabilidades que podrían resultar en accidentes.

La efectividad de un programa de seguridad no se mide solo por la ausencia de accidentes, sino también por indicadores proactivos como el nivel de participación de los trabajadores, el cumplimiento de la formación planificada o la resolución oportuna de condiciones inseguras identificadas.

A continuación, exploraremos los elementos esenciales que debería incluir cualquier programa de seguridad industrial integral:

Política de Seguridad: Estableciendo el Compromiso

La base de todo programa de seguridad industrial es una política clara que establezca el compromiso de la alta dirección con la prevención de riesgos laborales. Esta política debe reflejar la visión de la empresa respecto a la seguridad y salud de sus trabajadores.

Una política efectiva no es solo un documento para cumplir requisitos, sino una declaración sincera que guía todas las decisiones y acciones de la organización. Debe ser comunicada a todos los niveles de la empresa y estar disponible para otras partes interesadas como clientes, proveedores o autoridades.

Los elementos típicos de una política de seguridad incluyen el compromiso con el cumplimiento legal, la mejora continua, la consulta y participación de los trabajadores, y la asignación de recursos necesarios para la prevención de riesgos. También debe establecer la seguridad como un valor fundamental que no se compromete por presiones operativas o comerciales.

La credibilidad de la política depende en gran medida de la coherencia entre lo que se declara y las acciones reales de la dirección. Si los gerentes ignoran o violan procedimientos de seguridad, difícilmente podrán esperar que los trabajadores los cumplan. Por eso, el liderazgo visible en seguridad es un componente crítico del éxito de cualquier programa.

Identificación de Peligros y Evaluación de Riesgos

No se puede controlar lo que no se conoce. Por eso, la identificación sistemática de peligros y la evaluación de los riesgos asociados son procesos fundamentales en cualquier programa de seguridad industrial.

Este proceso debe cubrir todas las actividades realizadas en la empresa, tanto rutinarias como ocasionales, y considerar a todos los trabajadores, incluidos contratistas y visitantes. También debe tener en cuenta situaciones de emergencia potenciales y cambios planificados en procesos, equipos o instalaciones.

Existen diversas metodologías para la evaluación de riesgos, desde matrices simples que combinan probabilidad y severidad hasta métodos más complejos para riesgos específicos como exposición a sustancias químicas o factores ergonómicos. Lo importante es que el método elegido sea adecuado para el tipo de riesgo y el contexto de la organización.

Los resultados de la evaluación deben documentarse y utilizarse como base para establecer prioridades y asignar recursos. Los riesgos más graves o con mayor probabilidad naturalmente requieren atención más urgente. Sin embargo, no deben ignorarse los riesgos menores, especialmente si pueden controlarse con medidas sencillas.

La evaluación de riesgos no es un ejercicio único, sino un proceso continuo que debe actualizarse periódicamente y siempre que se produzcan cambios significativos en la organización o se disponga de nueva información relevante, como avances científicos sobre determinados riesgos o lecciones aprendidas de incidentes.

Equipos de Protección Personal (EPP): La Última Línea de Defensa

| Categoría de Peligro | Ejemplos | EPP Comunes |

|---|---|---|

| Impacto | Caída de objetos, golpes con herramientas | Casco de seguridad, calzado de seguridad |

| Químicos | Salpicaduras de ácidos, inhalación de gases tóxicos | Gafas de seguridad, guantes resistentes a químicos, respirador |

| Ruido | Operación de maquinaria pesada | Protectores auditivos (tapones u orejeras) |

| Eléctrico | Contacto con cables energizados | Guantes aislantes, calzado dieléctrico |

| Caídas | Trabajo en alturas | Arnés de seguridad, línea de vida |

Los Equipos de Protección Personal (EPP) son dispositivos, accesorios y vestimentas que se utilizan para proteger a los trabajadores de posibles lesiones. Aunque son esenciales en muchas situaciones, es importante entender que representan la última línea de defensa, después de haber aplicado otras medidas de prevención más efectivas.

Cada tipo de EPP está diseñado para proteger contra riesgos específicos: cascos para protección contra impactos en la cabeza, gafas o pantallas faciales para los ojos, protectores auditivos para entornos ruidosos, guantes para las manos, calzado de seguridad para los pies, y así sucesivamente. Es crucial seleccionar el EPP adecuado para cada riesgo específico, pues uno inadecuado puede generar una falsa sensación de seguridad.

La empresa tiene la responsabilidad de proporcionar los EPP necesarios sin costo para los trabajadores, asegurar que sean adecuados para los riesgos existentes, y garantizar su mantenimiento y reposición cuando sea necesario. También debe proporcionar formación sobre cómo usarlos, mantenerlos y almacenarlos correctamente.

Por su parte, los trabajadores tienen la obligación de utilizar los EPP proporcionados según las instrucciones recibidas, informar de cualquier defecto o daño que detecten, y cuidarlos adecuadamente. La resistencia a utilizar EPP es un problema común que suele estar relacionado con incomodidad, interferencia con la tarea, o falta de comprensión sobre su importancia. Abordar estas barreras mediante selección de equipos ergonómicos, capacitación efectiva y refuerzo positivo es clave para lograr un uso consistente.

| Tipo de EPP | Protege contra | Ejemplos | Consideraciones importantes |

|---|---|---|---|

| Protección para la cabeza | Impactos, objetos que caen, choque eléctrico | Cascos de seguridad, cofias | Debe tener fecha de caducidad visible, reemplazar después de un impacto |

| Protección ocular | Proyección de partículas, salpicaduras químicas, radiación | Gafas de seguridad, pantallas faciales, gafas para soldadura | Deben permitir buena visibilidad y ser compatibles con otros EPP |

| Protección auditiva | Ruido excesivo | Tapones, orejeras, cascos acústicos | El nivel de atenuación debe ser adecuado al nivel de ruido sin aislar completamente |

| Protección respiratoria | Polvo, humos, gases, vapores | Mascarillas, respiradores, equipos autónomos | Requieren mantenimiento riguroso y pruebas de ajuste |

| Protección para manos | Cortes, quemaduras, sustancias químicas, vibraciones | Guantes (cuero, látex, nitrilo, anticorte) | El material debe ser específico para el riesgo presente |

| Protección para pies | Caída de objetos, pinchazos, deslizamientos | Calzado con puntera reforzada, suelas antideslizantes | Deben ser cómodos para uso prolongado y adecuados al terreno |

| Protección anticaídas | Caídas desde altura | Arneses, líneas de vida, dispositivos de anclaje | Requieren inspección antes de cada uso y reemplazo después de una caída |

| Ropa de protección | Salpicaduras químicas, calor/frío, visibilidad | Overoles, delantales, ropa de alta visibilidad | El material debe ser resistente al riesgo específico |

Procedimientos y Permisos de Trabajo: Sistematizando la Seguridad

Los procedimientos de trabajo seguro son documentos que describen la manera correcta de realizar una tarea minimizando los riesgos asociados. Proporcionan instrucciones paso a paso que incluyen las medidas preventivas necesarias en cada fase del trabajo.

Estos procedimientos son especialmente importantes para tareas peligrosas o poco frecuentes, donde los trabajadores pueden no estar familiarizados con todos los riesgos. También son útiles para normalizar prácticas seguras en operaciones rutinarias, asegurando que todos los trabajadores las realicen de la misma manera segura independientemente de su experiencia previa.

Complementariamente, los permisos de trabajo son sistemas formales de autorización para realizar tareas de alto riesgo como trabajos en altura, espacios confinados, trabajos en caliente (soldadura, corte) o con energías peligrosas. Estos permisos garantizan que se han evaluado los riesgos específicos de la tarea, se han implementado las medidas preventivas necesarias, y se ha designado personal capacitado para realizarla.

El proceso típico de un permiso de trabajo incluye la solicitud por parte del ejecutante, la verificación de condiciones por parte de un supervisor o especialista en seguridad, la autorización formal, y finalmente el cierre del permiso una vez completada la tarea y verificado que el área queda en condiciones seguras. Todo este proceso debe quedar documentado para permitir auditorías posteriores y como evidencia de cumplimiento normativo.

Tanto los procedimientos como los permisos de trabajo deben desarrollarse con la participación de quienes realizan las tareas habitualmente, pues su experiencia práctica es invaluable para identificar riesgos y determinar las medidas preventivas más efectivas y viables en el contexto real de trabajo.

Preparación y Respuesta ante Emergencias

A pesar de todas las medidas preventivas, siempre existe la posibilidad de que ocurran situaciones de emergencia como incendios, explosiones, derrames químicos o desastres naturales. La preparación adecuada para estas eventualidades puede marcar la diferencia entre un incidente controlado y una catástrofe.

Un plan de emergencia efectivo debe identificar todas las situaciones potenciales de emergencia, establecer procedimientos claros de respuesta, designar responsables y asegurar que se dispone de los recursos necesarios (equipos contra incendios, botiquines, etc.). También debe incluir procedimientos de evacuación con rutas claramente señalizadas y puntos de reunión establecidos.

La formación y los simulacros regulares son componentes esenciales de la preparación para emergencias. Todos los trabajadores deben conocer qué hacer en caso de emergencia, incluyendo cómo dar la alarma, a quién notificar y cómo evacuar o protegerse según el tipo de emergencia. Los simulacros permiten poner en práctica estos conocimientos y detectar posibles deficiencias en el plan.

Es importante coordinar el plan de emergencia con servicios externos como bomberos, servicios médicos o protección civil, especialmente en instalaciones con riesgos significativos. Esta coordinación puede incluir visitas previas de familiarización para los servicios de emergencia, establecimiento de protocolos de comunicación, y ejercicios conjuntos.

El plan de emergencia debe revisarse periódicamente y después de cada incidente o simulacro para incorporar las lecciones aprendidas y adaptarse a cambios en la organización o en el entorno. Un plan que solo existe en papel y nunca se pone a prueba probablemente fallará cuando realmente se necesite.

La Cultura de Seguridad: Más Allá de las Normas y Procedimientos

Un programa de seguridad industrial realmente efectivo va más allá de cumplir normas y seguir procedimientos. Requiere desarrollar una cultura organizacional donde la seguridad sea un valor fundamental compartido por todos los miembros.

En una cultura de seguridad sólida, trabajar de forma segura no es algo que se hace por obligación o miedo a sanciones, sino porque todos entienden su importancia y lo consideran parte integral de hacer un buen trabajo. La seguridad no es vista como una prioridad (que puede cambiar según las circunstancias) sino como un valor permanente que nunca se compromete.

Desarrollar esta cultura requiere tiempo y esfuerzo sostenido, comenzando con un compromiso visible de la alta dirección que se traduzca en acciones concretas. Los líderes deben "predicar con el ejemplo", cumpliendo ellos mismos las normas de seguridad y demostrando que valoran más la seguridad que la producción a corto plazo.

La comunicación abierta es otro pilar fundamental. Los trabajadores deben sentirse cómodos reportando condiciones inseguras, incidentes o preocupaciones sin temor a represalias. También deben ser escuchados cuando proponen mejoras, pues su conocimiento directo de las tareas les permite identificar problemas y soluciones que podrían pasar desapercibidos para la gerencia.

Para fortalecer esta cultura, muchas organizaciones implementan programas de reconocimiento que premian comportamientos seguros y contribuciones a la mejora de la seguridad. Este refuerzo positivo suele ser más efectivo que un enfoque punitivo centrado en sancionar infracciones.

La integración de la seguridad en todos los procesos organizacionales es otro aspecto clave. Esto significa considerar la seguridad en decisiones sobre nuevos proyectos, adquisición de equipos, contratación de personal, asignación de recursos y evaluación del desempeño. Cuando la seguridad se considera en cada decisión, se envía un mensaje claro sobre su importancia.

Una cultura de seguridad madura también se caracteriza por un enfoque de aprendizaje continuo. Cada incidente, por menor que sea, se ve como una oportunidad para mejorar. La organización busca activamente identificar y corregir debilidades en sus sistemas antes de que ocurran accidentes, en lugar de esperar a que estos revelen los problemas.

Beneficios Empresariales de la Seguridad Industrial

Implementar un programa sólido de seguridad industrial no solo protege a los trabajadores, sino que también aporta numerosos beneficios a la empresa. Estos beneficios van mucho más allá de simplemente evitar multas por incumplimiento normativo.

Cuando una empresa invierte en seguridad, está realizando una inversión estratégica con retorno a corto, medio y largo plazo. Los costos directos e indirectos de los accidentes laborales pueden ser enormes: desde los gastos médicos y compensaciones hasta la pérdida de productividad, daños a equipos, investigaciones, contratación y formación de reemplazos, y potenciales demandas legales.

Además del impacto económico directo, los accidentes también pueden dañar seriamente la reputación de la empresa, afectando su relación con clientes, proveedores, comunidad y potenciales empleados. En cambio, una buena gestión de la seguridad puede convertirse en una ventaja competitiva, especialmente en sectores donde los clientes valoran la responsabilidad social corporativa.

La seguridad industrial también contribuye significativamente a la eficiencia operativa. Los mismos procesos que mejoran la seguridad (mantenimiento preventivo, orden y limpieza, procedimientos estandarizados) suelen resultar en operaciones más fluidas y menor desperdicio. Además, un entorno de trabajo seguro fomenta mayor compromiso y motivación entre los empleados, lo que se traduce en mejor calidad y productividad.

Veamos algunos de los beneficios empresariales más significativos de implementar un buen programa de seguridad industrial:

Reducción de Costos Directos e Indirectos

Los accidentes laborales generan costos significativos para las empresas, tanto directos como indirectos. Los costos directos incluyen gastos médicos, indemnizaciones, reparación o reemplazo de equipos dañados, y posibles multas por incumplimiento normativo.

Sin embargo, los costos indirectos suelen ser mucho mayores y menos evidentes. Estos incluyen tiempo perdido (tanto del accidentado como de compañeros y supervisores), disminución de la producción, contratación y formación de reemplazos, investigación del accidente, daño a la imagen corporativa, y posible pérdida de contratos o clientes.

Estudios realizados por organizaciones como la OIT (Organización Internacional del Trabajo) sugieren que los costos indirectos pueden ser entre 4 y 10 veces mayores que los costos directos visibles. Es como un iceberg, donde la parte visible (costos directos) es solo una pequeña fracción del costo total real.

Implementar medidas preventivas efectivas reduce drásticamente la probabilidad de accidentes y, por tanto, todos estos costos asociados. Aunque requiere una inversión inicial, el retorno suele ser significativo, especialmente considerando que muchas medidas preventivas (como mejoras en procedimientos o capacitación) tienen costos relativamente bajos en comparación con los potenciales ahorros.

Mejora del Clima Laboral y la Productividad

Un ambiente de trabajo donde los empleados se sienten seguros y protegidos contribuye enormemente a la satisfacción laboral y el compromiso con la organización. Cuando los trabajadores perciben que la empresa se preocupa genuinamente por su bienestar, responden con mayor lealtad y dedicación.

Esto se traduce directamente en menor rotación de personal, menor absentismo y mayor productividad. Los trabajadores que no están preocupados por riesgos innecesarios pueden concentrarse mejor en sus tareas y realizarlas con mayor eficiencia y calidad.

La seguridad industrial también fomenta un sentido de pertenencia y trabajo en equipo. Cuando la seguridad se trata como una responsabilidad compartida, se fortalecen los lazos entre compañeros y se crea una cultura de cuidado mutuo. Este ambiente colaborativo beneficia no solo la seguridad sino todos los aspectos del desempeño organizacional.

Además, las empresas con buenos indicadores de seguridad suelen ser más atractivas para potenciales empleados talentosos, lo que facilita la contratación y retención de personal cualificado. En un mercado laboral competitivo, la reputación como lugar seguro para trabajar puede ser una ventaja significativa.

Cumplimiento Legal y Mejora de la Imagen Corporativa

El cumplimiento de la normativa legal en materia de seguridad y salud laboral es obligatorio, y su incumplimiento puede resultar en sanciones económicas significativas, paralizaciones de actividad e incluso responsabilidades penales para los directivos en casos graves de negligencia.

Un programa efectivo de seguridad industrial garantiza el cumplimiento de estos requisitos legales, evitando las consecuencias negativas del incumplimiento. Además, muchas empresas van más allá del mínimo legal, adoptando estándares internacionales como OHSAS 18001 o ISO 45001, que proporcionan marcos de gestión más completos y demuestran un compromiso superior con la seguridad.

Más allá del ámbito legal, una gestión ejemplar de la seguridad mejora significativamente la imagen corporativa ante clientes, proveedores, inversores y la comunidad en general. En un mundo donde la responsabilidad social empresarial es cada vez más valorada, demostrar un compromiso real con el bienestar de los trabajadores puede ser un factor diferenciador importante.

Muchas empresas utilizan sus buenos indicadores de seguridad como parte de su estrategia de marketing y comunicación, especialmente en sectores donde la seguridad es una preocupación relevante para los clientes. Por ejemplo, empresas de construcción, transporte o manufactura pueden destacar sus bajos índices de accidentalidad como evidencia de profesionalidad y responsabilidad.

Implementación Práctica de un Programa de Seguridad Industrial

Transformar la teoría en práctica es quizás el mayor desafío en seguridad industrial. Conocer los conceptos y fundamentos es solo el primer paso; el verdadero reto está en implementarlos de manera efectiva en el día a día de la organización.

La implementación exitosa requiere un enfoque sistemático que considere todos los aspectos relevantes: desde el diagnóstico inicial hasta la mejora continua, pasando por la planificación detallada, la ejecución disciplinada y la evaluación honesta de resultados.

No existe una fórmula única que funcione para todas las organizaciones, pues cada una tiene sus particularidades en términos de tamaño, sector, cultura, recursos disponibles y riesgos específicos. Sin embargo, hay principios y buenas prácticas que pueden adaptarse a diferentes contextos para maximizar las probabilidades de éxito.

A continuación, exploraremos algunos pasos clave para implementar un programa de seguridad industrial efectivo:

Diagnóstico Inicial: Conociendo el Punto de Partida

Antes de emprender cualquier mejora, es esencial conocer la situación actual en materia de seguridad industrial. Esto implica realizar un diagnóstico completo que identifique fortalezas, debilidades, oportunidades y amenazas.

Este diagnóstico debe incluir una revisión del cumplimiento normativo, análisis de estadísticas de accidentalidad, evaluación de la cultura de seguridad existente, revisión de procedimientos y prácticas actuales, y verificación del estado de instalaciones y equipos desde el punto de vista de la seguridad.

Las herramientas para este diagnóstico pueden incluir listas de verificación basadas en normativas aplicables, entrevistas con trabajadores de diferentes niveles, observación directa de actividades, y revisión de documentación existente como registros de accidentes, evaluaciones de riesgos previas o informes de inspecciones.

Los resultados del diagnóstico deben documentarse claramente, identificando áreas prioritarias que requieren atención inmediata (generalmente aquellas con mayor riesgo o incumplimientos graves) y aspectos que pueden abordarse a medio o largo plazo. Esta priorización es crucial para asignar eficientemente los recursos disponibles.

Un buen diagnóstico no solo identifica problemas sino también recursos y oportunidades que pueden aprovecharse. Por ejemplo, trabajadores con experiencia y conocimientos valiosos, buenas prácticas ya existentes en algunos departamentos que podrían extenderse a otros, o tecnologías disponibles que no están siendo utilizadas en todo su potencial.

Planificación Estratégica y Establecimiento de Objetivos

Con base en el diagnóstico inicial, debe desarrollarse un plan estratégico que establezca claramente los objetivos, acciones, responsables, recursos necesarios y plazos para la implementación del programa de seguridad industrial.

Los objetivos deben ser SMART: específicos, medibles, alcanzables, relevantes y con un plazo definido. Por ejemplo, en lugar de un objetivo genérico como "reducir accidentes", sería más efectivo establecer "reducir en un 20% los incidentes relacionados con manipulación manual de cargas en el área de almacén durante los próximos 6 meses".

El plan debe incluir tanto acciones correctivas para abordar deficiencias identificadas en el diagnóstico como iniciativas proactivas para mejorar continuamente. También debe considerar diferentes horizontes temporales: acciones inmediatas para riesgos críticos, planes a medio plazo para mejoras sustanciales, y estrategias a largo plazo para la transformación cultural.

Es importante asignar claramente responsabilidades a todos los niveles de la organización, desde la alta dirección (responsable de proporcionar recursos y demostrar compromiso) hasta cada trabajador individual (responsable de seguir procedimientos y reportar condiciones inseguras). También deben establecerse mecanismos de seguimiento para verificar el cumplimiento de responsabilidades.

La planificación debe ser realista en cuanto a los recursos disponibles y las capacidades de la organización. Es preferible un plan modesto pero factible que uno ambicioso pero impracticable. A medida que se consolidan las primeras mejoras, se puede ir incrementando gradualmente el alcance y complejidad de las iniciativas.

Implementación y Seguimiento Continuo

La fase de implementación es donde el plan se convierte en acciones concretas. Requiere una comunicación clara a todos los involucrados sobre qué se va a hacer, por qué es importante, y cuál es su rol en el proceso.

Es recomendable comenzar con "victorias rápidas": acciones relativamente sencillas que pueden implementarse rápidamente y mostrar beneficios visibles. Esto genera confianza en el proceso y motivación para abordar desafíos más complejos. Por ejemplo, mejorar el orden y limpieza en áreas de trabajo o resolver condiciones inseguras evidentes.

Durante la implementación, es crucial mantener un seguimiento continuo para verificar que las acciones se están ejecutando según lo planificado y están produciendo los resultados esperados. Esto puede incluir inspecciones regulares, reuniones de seguimiento con responsables, análisis de indicadores y recopilación de feedback de los trabajadores.

Es normal encontrar obstáculos durante la implementación. Puede haber resistencia al cambio, dificultades técnicas imprevistas o limitaciones de recursos. En estos casos, es importante mantener la flexibilidad para ajustar el plan sin perder de vista los objetivos fundamentales. A veces, lo que funciona en teoría debe adaptarse a la realidad práctica de la organización.

La comunicación constante es esencial durante esta fase. Los avances y logros deben celebrarse y comunicarse ampliamente para mantener la motivación, mientras que los desafíos deben abordarse abiertamente para encontrar soluciones colaborativas. La transparencia genera confianza y compromiso con el proceso.

Evaluación de Resultados y Mejora Continua

Un programa efectivo de seguridad industrial nunca está "terminado". Es un proceso de mejora continua que requiere evaluación periódica de resultados y ajustes para mantener su efectividad y adaptarse a cambios en la organización o en su entorno.

La evaluación debe basarse en indicadores tanto reactivos (accidentes, incidentes, días perdidos por lesiones) como proactivos (observaciones de comportamiento seguro, cumplimiento de formación planificada, resolución de condiciones inseguras). Los indicadores proactivos son especialmente valiosos porque permiten actuar antes de que ocurran los accidentes.

Además de los números, es importante evaluar aspectos cualitativos como cambios en la percepción y actitudes de los trabajadores hacia la seguridad, mejoras en la comunicación o mayor participación en iniciativas preventivas. Esto puede hacerse mediante encuestas, grupos focales o entrevistas.

Los resultados de la evaluación deben analizarse críticamente para identificar áreas de mejora. Es fundamental entender no solo qué está funcionando o fallando, sino también por qué, para poder hacer ajustes efectivos. Este análisis debe involucrar a personas de diferentes niveles y áreas para obtener perspectivas diversas.

La mejora continua implica un ciclo constante de planificar, hacer, verificar y actuar (PHVA). Cada ciclo debe construir sobre los logros anteriores, elevando gradualmente el nivel de desempeño en seguridad y consolidando los cambios positivos en la cultura organizacional.

Consideraciones Especiales para Pequeñas y Medianas Empresas

Las pequeñas y medianas empresas (PYMES) enfrentan desafíos particulares en la implementación de programas de seguridad industrial. Con recursos más limitados y estructuras más sencillas, necesitan enfoques adaptados a su realidad.

A diferencia de las grandes corporaciones, las PYMES raramente cuentan con departamentos dedicados exclusivamente a la seguridad o especialistas a tiempo completo. Esto no significa que deban renunciar a la seguridad, sino que deben encontrar maneras creativas y eficientes de integrarla en sus operaciones diarias.

La cercanía entre dirección y trabajadores, característica de muchas PYMES, puede ser una ventaja importante. La comunicación más directa y las líneas jerárquicas más cortas facilitan la implementación de cambios y la creación de una cultura compartida, siempre que la dirección demuestre un compromiso genuino con la seguridad.

Veamos algunas consideraciones y estrategias específicas para PYMES:

Aprovechamiento de Recursos Externos y Colaboraciones

Las PYMES pueden compensar sus limitaciones internas aprovechando recursos externos disponibles, muchos de ellos gratuitos o de bajo costo. Esto incluye guías, herramientas y materiales de formación ofrecidos por organismos públicos, asociaciones sectoriales o aseguradoras.

La colaboración con otras empresas similares puede ser muy beneficiosa. Compartir experiencias, buenas prácticas e incluso recursos como formadores o equipos especializados permite optimizar costos y aprender de los éxitos y fracasos ajenos. Algunas asociaciones sectoriales facilitan estas colaboraciones mediante grupos de trabajo o foros específicos.

En muchos países existen servicios de asesoramiento gratuito o subvencionado dirigidos específicamente a PYMES. Estos pueden incluir visitas de inspectores que, en lugar de sancionar, ofrecen orientación sobre cómo cumplir los requisitos legales, o programas de consultoría a precios reducidos para implementar sistemas de gestión de la seguridad.

Las PYMES también pueden beneficiarse de la contratación externa de servicios especializados cuando sea necesario, en lugar de mantener ese conocimiento internamente. Por ejemplo, para evaluaciones de riesgos específicos o formaciones técnicas. Esto permite acceder a experiencia profesional sin los costos de personal a tiempo completo.

Simplificación de Procesos y Documentación

Uno de los mayores obstáculos para las PYMES es la percepción de que la gestión de la seguridad implica una burocracia excesiva. Es cierto que se requiere cierta documentación, pero esta debe ser proporcional al tamaño y complejidad de la empresa.

La documentación debe ser práctica y orientada a resultados, no un fin en sí misma. Los procedimientos deben ser claros, concisos y fáciles de entender, evitando jerga técnica innecesaria. Es preferible tener pocos documentos que se utilicen realmente que muchos que nadie lee o aplica.

Las nuevas tecnologías pueden simplificar enormemente la gestión documental. Aplicaciones móviles para registrar inspecciones, plataformas digitales para gestionar formación o sistemas sencillos de reporte de incidentes pueden reducir significativamente la carga administrativa mientras mejoran la calidad y utilidad de la información.

Es importante priorizar y centrarse en lo esencial. Por ejemplo, una PYME podría comenzar con evaluaciones de riesgo básicas para sus actividades principales y procedimientos sencillos para las tareas más peligrosas, e ir ampliando gradualmente a medida que consolida estas primeras implementaciones.

La automatización de tareas repetitivas también puede ser una gran ayuda. Por ejemplo, configurar recordatorios automáticos para inspecciones periódicas o renovaciones de certificaciones, o utilizar plantillas predefinidas para diversos tipos de registros que solo requieran completar información específica.

Integración de la Seguridad en las Operaciones Diarias

En lugar de tratar la seguridad como una función separada, las PYMES pueden beneficiarse enormemente de integrarla en sus procesos operativos normales. Esto reduce la percepción de que la seguridad es una "carga adicional" y maximiza el uso de recursos limitados.

Por ejemplo, las cuestiones de seguridad pueden incorporarse en las reuniones operativas regulares, las inspecciones de seguridad pueden combinarse con verificaciones de calidad, y la formación en seguridad puede integrarse con el desarrollo de habilidades técnicas. Esta integración no solo es más eficiente, sino que refuerza el mensaje de que la seguridad es parte inseparable del trabajo bien hecho.

Los propios supervisores y trabajadores pueden asumir responsabilidades específicas relacionadas con la seguridad como parte de sus funciones habituales. Por ejemplo, un operador experimentado podría encargarse de orientar a los nuevos empleados sobre prácticas seguras, o un supervisor podría responsabilizarse de verificar determinados aspectos de seguridad en su área.

Esta integración debe reflejarse también en la toma de decisiones empresariales. Cuando se contempla la adquisición de nuevos equipos, la modificación de procesos o la expansión a nuevas actividades, las consideraciones de seguridad deben formar parte de los criterios de evaluación desde el principio, no como un "añadido" posterior.

La comunicación constante sobre aspectos de seguridad en el contexto del trabajo diario es más efectiva que tratarla como un tema separado. Cuando los mensajes sobre seguridad están conectados directamente con tareas específicas y beneficios concretos, tienen mayor impacto y relevancia para los trabajadores.

¿Cómo Garantizar la Seguridad Industrial en una Empresa?

Implementar un programa efectivo de seguridad industrial requiere un enfoque integral y un compromiso continuo. Aquí hay algunos factores clave a tener en cuenta:

- Asignar un Presupuesto: La seguridad industrial requiere inversión en equipos, capacitación, señalización y otras medidas preventivas.

- Mantener las Instalaciones: Asegurar que la planta o fábrica cumpla con las normativas de seguridad y se mantenga en buenas condiciones.

- Proporcionar EPP: Suministrar a los trabajadores los equipos de protección personal necesarios y asegurarse de que los utilicen correctamente.

- Ofrecer Formación Continua: Capacitar a los empleados sobre los riesgos laborales y las medidas de seguridad.

- Realizar Monitoreo: Supervisar continuamente el cumplimiento de las normas de seguridad y buscar áreas de mejora.

- Implementar un Sistema de Gestión de Seguridad y Salud en el Trabajo (SG-SST): Un sistema estructurado ayuda a gestionar los riesgos de manera sistemática y a mejorar continuamente el desempeño en seguridad.

- Fomentar la Participación de los Trabajadores: Involucrar a los empleados en la identificación de peligros y la propuesta de soluciones.

- Realizar Auditorías Regulares: Evaluar la efectividad del programa de seguridad industrial y identificar áreas de mejora.

Conclusión: El Futuro de la Seguridad Industrial

La seguridad industrial es un campo en constante evolución, impulsado por avances tecnológicos, nuevos conocimientos científicos, cambios en los entornos de trabajo y transformaciones en la forma de entender la relación entre trabajo y salud.

A medida que avanzamos hacia el futuro, vemos tendencias emergentes que están redefiniendo cómo abordamos la seguridad en los entornos laborales. La digitalización y la inteligencia artificial están abriendo nuevas posibilidades para la predicción y prevención de accidentes. Los enfoques basados en comportamientos están complementando los tradicionales controles técnicos y administrativos. La sostenibilidad y la responsabilidad social están integrando la seguridad en marcos más amplios de bienestar general.

Sin embargo, a pesar de todos estos avances, los fundamentos esenciales permanecen: el compromiso con la protección de la vida y la salud, la responsabilidad compartida entre empleadores y trabajadores, y la necesidad de un enfoque sistemático y preventivo.

La seguridad industrial no es solo una obligación legal o una serie de procedimientos técnicos. Es, fundamentalmente, una expresión del valor que asignamos a la vida humana y al bienestar en el contexto del trabajo. Cuando implementamos medidas efectivas de seguridad, estamos reconociendo que ningún objetivo productivo o económico justifica poner en riesgo innecesario a las personas.

Las organizaciones que entienden esto no ven la seguridad como un costo o una restricción, sino como una inversión y una oportunidad para la excelencia operativa. Han descubierto que los mismos principios que mejoran la seguridad —atención a los detalles, planificación cuidadosa, comunicación efectiva, aprendizaje continuo— también conducen a mayor calidad, productividad y sostenibilidad.

En última instancia, el éxito en seguridad industrial no se mide solo por la ausencia de accidentes, sino por la presencia de una cultura proactiva donde cada persona, desde la alta dirección hasta el trabajador más nuevo, asume su rol en la creación y mantenimiento de un entorno laboral seguro y saludable. Este es el verdadero objetivo al que toda organización debería aspirar.

La seguridad industrial es un viaje continuo, no un destino. Cada paso que damos hacia mejores prácticas, mayor conciencia y sistemas más efectivos es un paso hacia entornos laborales donde las personas pueden desarrollar su potencial sin poner en riesgo su bienestar. Y este es, sin duda, un objetivo que merece nuestro compromiso y esfuerzo constantes.

Preguntas Frecuentes

¿Qué es la seguridad industrial?

La seguridad industrial es un sistema de disposiciones y normativas que busca prevenir y limitar los riesgos en el entorno laboral, protegiendo la salud de los trabajadores y la integridad de las instalaciones.

¿Por qué es importante la capacitación en seguridad?

La capacitación en seguridad es crucial porque permite a los trabajadores conocer los riesgos asociados con su trabajo y cómo prevenir accidentes, promoviendo un ambiente laboral más seguro.

¿Cuáles son las principales normativas en seguridad industrial en México?

En México, la Ley Federal del Trabajo y las Normas Oficiales Mexicanas (NOM) son las principales regulaciones que establecen los lineamientos para garantizar un entorno laboral seguro.

¿Cómo se puede fomentar una cultura de prevención en el trabajo?

Fomentar una cultura de prevención implica involucrar a todos los niveles de la organización, promover la comunicación abierta sobre seguridad y reconocer comportamientos seguros entre los trabajadores.

Referencias

Ingeniero Industrial con más de dos décadas de experiencia en el sector manufacturero, especializado en gestión de calidad, seguridad ocupacional, control de inventarios y optimización de procesos. Su trayectoria abarca roles clave desde Ingeniería de Métodos hasta Gerencia de Seguridad y Mantenimiento, liderando implementaciones exitosas de sistemas ISO 9001 e ISO 27001. Experto en industrias textiles y de fabricación, integrando conceptos de ingeniería industrial con prácticas de gestión operativa avanzadas. Docente universitario en áreas de ingeniería industrial. Fundador de aprendeindustrial.com, una plataforma digital que ofrece recursos, artículos y estudios de caso sobre mejores prácticas en ingeniería industrial, seguridad ocupacional y optimización de procesos para profesionales y estudiantes y áreas en general.

- 5 Motivos convincentes para elegir Ingeniería Industrial hoy

- La Mezcla de Mercadeo 2: Estrategias y Importancia del Precio

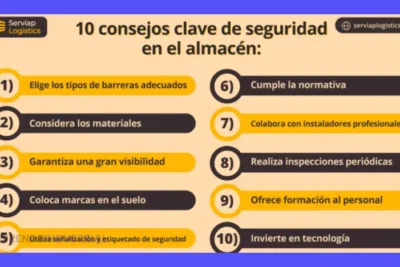

Consejos clave para la seguridad en el almacén

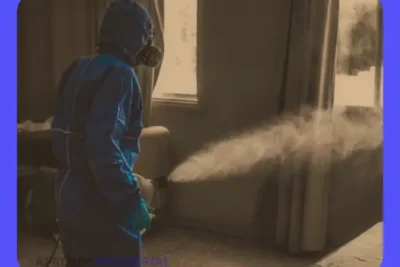

Métodos de desinfección: Guía de los 3 mejores métodos

SGA: Guía completa de Sistemas de Gestión de Almacenes

7 Consejos Esenciales: Seguridad en Obra (Construcción)

Protección de datos personales: Guía completa

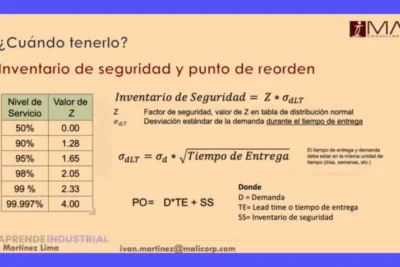

Cómo calcular el stock de seguridad e inventario

Deja una respuesta Cancelar la respuesta

- APRENDEINDUSTRIAL

- Seguridad y Salud laboral

- Seguridad Industrial: Conceptos y fundamentos esenciales explicados

Te Puede Interesar: