Qué significa Packing en Logística: Guía Detallada para Principiantes

En el complejo mundo de la logística y la gestión de la cadena de suministro, existen numerosos procesos que, aunque a menudo pasan desapercibidos para el consumidor final, son absolutamente cruciales para que los productos lleguen a su destino de manera eficiente y segura. Uno de estos procesos esenciales es el packing, un término que quizás no te resulte familiar si no estás inmerso en este ámbito, pero que juega un papel fundamental en el éxito de cualquier operación logística.

El packing, en esencia, es el proceso de preparación y empaquetado de los pedidos para su envío. Piensa en cualquier producto que hayas comprado online y recibido en casa: antes de llegar a tus manos, ese producto ha pasado por un cuidadoso proceso de packing en un almacén o centro de distribución. Este proceso no se limita simplemente a "meter productos en cajas", sino que abarca una serie de tareas meticulosas diseñadas para proteger la mercancía, optimizar el espacio, facilitar el transporte y, en última instancia, asegurar la satisfacción del cliente.

El packing, también conocido como embalaje o empaquetado, se define como el proceso de acondicionamiento y empaquetado de los pedidos. Este proceso se lleva a cabo en almacenes y centros de distribución, después de que los productos han sido seleccionados (picking) y antes de ser enviados a su destino final. El objetivo principal del packing es proteger la mercancía durante el transporte, manipulación, distribución y venta, asegurando que llegue al cliente en óptimas condiciones.

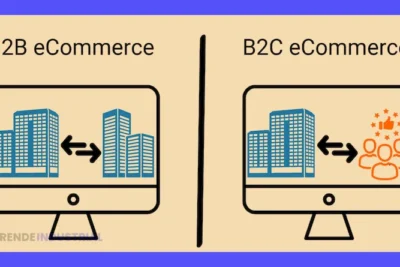

E-commerce B2B y B2C: Diferencias clave

E-commerce B2B y B2C: Diferencias claveEn términos prácticos, el packing engloba todas las operaciones necesarias para preparar un pedido para su envío, desde la selección del material de embalaje adecuado hasta el etiquetado y la verificación final del contenido. Este proceso implica considerar diversos factores, como el tipo de producto, su tamaño, peso, fragilidad, las condiciones de transporte y las normativas vigentes. Un packing efectivo no solo protege el producto de daños físicos, sino que también puede protegerlo de condiciones ambientales adversas, como la humedad o los cambios de temperatura.

Además de la protección física, el packing también cumple una función funcional, al facilitar la manipulación, el almacenamiento y la identificación de los envíos. Un embalaje adecuado puede optimizar el espacio en los vehículos de transporte, simplificar la carga y descarga, y facilitar la clasificación y el seguimiento de los paquetes. En definitiva, el packing es un proceso esencial que va mucho más allá del simple acto de meter productos en una caja, contribuyendo significativamente a la eficiencia y efectividad de toda la cadena de suministro.

Tabla 1: Resumen de la Definición de Packing

| Aspecto | Descripción |

|---|---|

| Definición | Proceso de acondicionamiento y empaquetado de pedidos para su envío. |

| Sinónimos | Embalaje, Empaquetado |

| Objetivo | Proteger la mercancía durante el transporte y asegurar su entrega en óptimas condiciones. |

| Etapa | Posterior al Picking y previo al Transporte. |

Propósito e Importancia del Packing

El propósito fundamental del packing es, como ya hemos mencionado, proteger el producto desde que sale del almacén hasta que llega a manos del cliente final. Esta protección abarca todo el ciclo de vida del envío, incluyendo el transporte, la manipulación en centros de distribución y durante la última milla, e incluso la posible exposición en puntos de venta.

Productos Sustitutivos: Ejemplos y Tipos (Bienes Sustitutivos)

Productos Sustitutivos: Ejemplos y Tipos (Bienes Sustitutivos)La importancia del packing se manifiesta en múltiples aspectos que impactan directamente en la eficiencia operativa y la satisfacción del cliente:

- Reducción de daños y pérdidas: Un packing adecuado minimiza el riesgo de que los productos sufran daños durante el transporte, ya sean golpes, vibraciones, caídas o aplastamiento. Esto se traduce en menos pérdidas por mercancía deteriorada y menores costos asociados a devoluciones y reemplazos.

- Optimización de la logística: El packing contribuye a optimizar los procesos logísticos al facilitar la manipulación, el almacenamiento y el transporte de la mercancía. Un embalaje eficiente permite aprovechar al máximo el espacio en almacenes y vehículos de transporte, reduciendo los costos de almacenamiento y envío.

- Mejora de la satisfacción del cliente: Recibir un producto en perfectas condiciones genera una experiencia positiva para el cliente, lo que aumenta su satisfacción y fidelidad. Un packing cuidado y profesional transmite una imagen de calidad y atención al detalle por parte de la empresa.

- Reducción de errores de entrega: Un packing correcto, que incluya un etiquetado claro y preciso, minimiza los errores de entrega. La información contenida en las etiquetas facilita la correcta clasificación y direccionamiento de los envíos, evitando confusiones y retrasos.

- Eficiencia operativa: Un proceso de packing bien diseñado y optimizado contribuye a la eficiencia operativa general del almacén. Al agilizar las tareas de empaquetado y minimizar los errores, se reducen los tiempos de procesamiento de pedidos y se aumenta la productividad.

Tabla 2: Importancia del Packing en la Logística

| Área | Impacto del Packing |

|---|---|

| Protección | Minimiza daños a la mercancía durante el transporte. |

| Eficiencia | Optimiza el espacio de almacenamiento y transporte, reduciendo costos. |

| Satisfacción Cliente | Asegura la recepción de productos en perfectas condiciones, mejorando la experiencia del cliente. |

| Logística | Facilita la manipulación, distribución y entrega de los productos. |

Tareas Clave en el Proceso de Packing

Para que el proceso de packing sea efectivo y cumpla con sus objetivos, se deben llevar a cabo una serie de tareas clave de manera meticulosa y coordinada. Estas tareas, aunque pueden variar ligeramente según el tipo de producto y las características del almacén, generalmente incluyen los siguientes pasos:

Selección del embalaje y empaquetado: Esta es la primera y fundamental tarea del proceso de packing. Implica elegir el material de embalaje adecuado en función de las características del producto, como su tamaño, peso, fragilidad y requerimientos especiales (por ejemplo, temperatura controlada). Se deben seleccionar tanto la caja o contenedor exterior como el material de relleno (burbuja, espuma, papel, etc.) que protegerá el producto en el interior. La selección debe considerar también el tipo de transporte que se utilizará y las condiciones ambientales a las que estará expuesto el envío.

Tipos de controladores de procesos: Guía completa

Tipos de controladores de procesos: Guía completaVerificación del producto: Antes de proceder al empaquetado, es crucial realizar una verificación final del producto para detectar posibles errores que hayan podido surgir durante el proceso de picking. Esta verificación consiste en comprobar que el producto seleccionado corresponde al pedido del cliente en cuanto a modelo, cantidad, volumen y peso. Esta tarea actúa como un último filtro de calidad antes del envío, evitando errores costosos y la insatisfacción del cliente.

Etiquetado para el envío: El etiquetado es una tarea esencial para el control de expedición y el seguimiento del envío. Consiste en pegar etiquetas en el exterior del paquete que contengan información clave como el número de referencia del pedido, la dirección de envío y, en muchos casos, un código de tracking para el seguimiento online del paquete. Estas etiquetas suelen incluir también códigos de barras que, al ser escaneados, proporcionan toda la información necesaria sobre el paquete para su correcta gestión y seguimiento.

Montaje de pallets (si aplica): En el caso de envíos de grandes volúmenes o pedidos paletizados, el proceso de packing incluye también el montaje de pallets. Esta tarea consiste en colocar las cajas de manera organizada sobre un pallet, asegurándolas mediante flejes y/o film transparente para garantizar su estabilidad durante el transporte. Los pallets también se etiquetan para su correcta identificación y gestión.

Inclusión de documentos: Dependiendo del tipo de envío y las normativas vigentes, el packing puede incluir la inserción de documentos importantes en el paquete, como facturas, instrucciones de envío, albaranes u otros documentos necesarios para la entrega exitosa del producto.

Inspección final: Antes de cerrar y sellar el paquete, se realiza una inspección final para garantizar que todos los productos estén en buenas condiciones, que el embalaje sea adecuado y seguro, que el etiquetado sea correcto y que se hayan incluido todos los documentos necesarios. Esta inspección es el último control de calidad antes de que el pedido salga del almacén.

La correcta ejecución de estas tareas, siguiendo un procedimiento estandarizado y optimizado, es fundamental para garantizar un proceso de packing eficiente y efectivo, que contribuya a la protección de la mercancía, la reducción de errores y la satisfacción del cliente.

Tipos de Packing

El packing no es un proceso único y homogéneo, sino que se adapta a las diferentes necesidades de los productos, los envíos y las etapas de la cadena de suministro. En este sentido, se distinguen tres tipos principales de packing, que actúan como capas de protección complementarias:

Packing Primario (Envase): Este tipo de packing es el que está en contacto directo con el producto. Su objetivo principal es preservar el producto en sí mismo, protegiéndolo de la contaminación, el deterioro y las condiciones ambientales externas. El packing primario es esencial para productos alimenticios, farmacéuticos y cosméticos, donde la integridad y la conservación son críticas. Ejemplos de packing primario incluyen botellas de vidrio, latas, bricks de leche, envases de yogur, blisters de medicamentos, etc.

Packing Secundario (Empaque): El packing secundario se utiliza para agrupar varios productos iguales o similares que ya cuentan con su packing primario. Su función principal es logística, facilitando el almacenamiento, el transporte y la manipulación de los productos en mayores cantidades. El packing secundario suele ser más resistente que el primario, ya que debe proteger un conjunto de productos durante el transporte y el almacenamiento. Ejemplos de packing secundario incluyen cajas de cartón que contienen varios productos en su packing primario (como una caja de seis bricks de leche), packs de latas de bebida, cajas de zapatos, etc.

Packing Terciario (Embalaje): El packing terciario es la capa de protección más externa y robusta. Está destinado a la conservación y el transporte de grandes volúmenes de mercancía, protegiendo tanto el packing primario como el secundario. Su objetivo es facilitar el transporte y la manipulación de la mercancía paletizada o agrupada durante largas distancias y en diferentes condiciones de transporte. El packing terciario suele ser el más resistente y duradero, capaz de soportar grandes pesos y condiciones ambientales adversas. Ejemplos de packing terciario incluyen pallets, cajas de madera, contenedores, film de embalaje, etc.

Estos tres tipos de packing son complementarios y actúan como capas sucesivas de protección. Cada tipo de packing cumple una función específica y contribuye a garantizar la integridad y la correcta entrega de la mercancía. En la práctica, la elección del tipo de packing y los materiales a utilizar dependerá de las características del producto, el tipo de envío, la distancia a recorrer y las necesidades del cliente.

Packing Primario (Envase)

El packing primario, también conocido como envase, es la primera línea de defensa del producto. Como ya hemos mencionado, es el packing que entra en contacto directo con el producto y su objetivo principal es preservarlo de cualquier factor que pueda alterar su calidad, seguridad o vida útil.

Las funciones específicas del packing primario son:

- Contención: El envase debe contener el producto de forma segura, evitando fugas, derrames o pérdidas de contenido.

- Protección: Debe proteger el producto de factores externos como la luz, el oxígeno, la humedad, la contaminación, los microorganismos, los golpes y las vibraciones. La protección debe ser adecuada al tipo de producto y sus requerimientos específicos.

- Conservación: En el caso de productos perecederos, el packing primario debe contribuir a la conservación de sus propiedades y prolongar su vida útil. Esto puede implicar el uso de materiales barrera, atmósferas modificadas o sistemas de envasado al vacío.

- Información: El envase primario suele ser el soporte principal para la información del producto, incluyendo la marca, la denominación, los ingredientes, las instrucciones de uso, la fecha de caducidad, el código de barras, etc. Esta información es fundamental para el consumidor y para el cumplimiento de la normativa vigente.

- Comercialización: El packing primario también juega un papel importante en la comercialización del producto. Su diseño, forma, color y materiales pueden atraer la atención del consumidor en el punto de venta y diferenciar el producto de la competencia.

La elección del material para el packing primario dependerá de las características del producto y las funciones que deba cumplir el envase. Se utilizan una amplia variedad de materiales, como vidrio, plástico, metal, cartón, papel, materiales compuestos, etc. Cada material tiene sus propias ventajas e inconvenientes en términos de protección, conservación, costo, sostenibilidad y facilidad de reciclaje. La selección del material adecuado es una decisión clave que debe tomarse considerando todos estos factores.

Packing Secundario (Empaque)

El packing secundario, o empaque, es la segunda capa de protección y agrupación de los productos. Su función principal es logística, facilitando el manejo, el almacenamiento y el transporte de los productos que ya cuentan con su packing primario. El packing secundario no suele estar en contacto directo con el consumidor final, sino que se utiliza para agrupar unidades de venta y facilitar su distribución.

Las funciones específicas del packing secundario son:

- Agrupación: El empaque reúne varias unidades de producto con packing primario, formando lotes o packs que facilitan la manipulación y el conteo de los productos.

- Protección adicional: Aunque la protección principal la ofrece el packing primario, el secundario aporta una protección adicional durante el transporte y el almacenamiento, especialmente frente a golpes, vibraciones y aplastamiento.

- Facilitación del transporte y almacenamiento: El packing secundario facilita el transporte y el almacenamiento de los productos al formar unidades de carga más grandes y estables. Las cajas de cartón, por ejemplo, son un tipo común de packing secundario que permite apilar y paletizar los productos de forma eficiente.

- Información logística: El empaque secundario puede incluir información logística como códigos de barras, referencias de producto, cantidades por caja, etc. Esta información facilita la gestión del inventario y el seguimiento de los envíos a lo largo de la cadena de suministro.

- Promoción (en menor medida): Aunque su función principal no es comercial, el packing secundario puede utilizarse en menor medida para fines promocionales, como incluir mensajes publicitarios o ofertas especiales.

Los materiales más comunes para el packing secundario son el cartón ondulado y el cartón compacto, debido a su resistencia, ligereza, bajo costo y facilidad de reciclaje. También se utilizan plásticos, como film retráctil para agrupar packs de bebidas, o bandejas de plástico para productos frescos. La elección del material dependerá del tipo de producto a agrupar, el peso, las condiciones de transporte y los requerimientos logísticos.

Packing Terciario (Embalaje)

El packing terciario, o embalaje, es la capa de protección más externa y robusta. Su objetivo principal es proteger grandes cantidades de mercancía durante el transporte a larga distancia y el almacenamiento masivo. El packing terciario engloba y protege tanto el packing primario como el secundario, formando unidades de carga de gran tamaño que facilitan la manipulación mecánica y la optimización del espacio en almacenes y vehículos de transporte.

Las funciones principales del packing terciario son:

- Protección máxima: El embalaje ofrece la máxima protección a la mercancía durante el transporte y el almacenamiento prolongado, especialmente frente a condiciones ambientales adversas, como la humedad, los cambios de temperatura, los golpes y las vibraciones del transporte a larga distancia.

- Unitarización de la carga: El packing terciario permite unitarizar la carga, es decir, agrupar grandes cantidades de productos en unidades de manejo estandarizadas, como pallets o contenedores. Esto facilita la manipulación mecánica con carretillas elevadoras, transpaletas y grúas, reduciendo los tiempos de carga y descarga y minimizando los riesgos de manipulación manual.

- Optimización del espacio: El embalaje permite aprovechar al máximo el espacio en almacenes y vehículos de transporte, reduciendo los costos de almacenamiento y envío por unidad de producto. La paletización, por ejemplo, permite apilar las cajas de forma vertical, optimizando el espacio en altura.

- Facilitación del transporte a gran escala: El packing terciario es esencial para el transporte a gran escala, especialmente en el transporte marítimo, ferroviario y por carretera de larga distancia. Permite transportar grandes volúmenes de mercancía de forma segura y eficiente a nivel global.

- Identificación y trazabilidad: El embalaje también se etiqueta y señaliza para facilitar la identificación de la carga y su trazabilidad a lo largo de la cadena de suministro. Las etiquetas en los pallets o contenedores permiten conocer el contenido, el destino y el origen de la mercancía.

Los materiales más comunes para el packing terciario son la madera (pallets y cajas de madera), el cartón ondulado de alta resistencia (cajas de gran formato), los plásticos (film de embalaje y flejes) y el metal (contenedores). La elección del material dependerá del tipo de mercancía, el modo de transporte, la distancia a recorrer, las condiciones climáticas y los requerimientos de manipulación.

Relación entre Picking y Packing

Aunque el picking y el packing son procesos distintos y separados dentro de la logística de almacén, entre ellos existe una relación de complementariedad e interdependencia. Ambos procesos son esenciales para la correcta gestión de los pedidos y su envío eficiente al cliente.

El picking se centra en la selección y recogida de los productos del almacén de acuerdo con las especificaciones del pedido del cliente. Es el proceso de "ir a buscar" los artículos correctos, en la cantidad adecuada, desde sus ubicaciones de almacenamiento. El picking es una tarea que requiere precisión, rapidez y eficiencia, ya que los errores en esta etapa pueden generar envíos incorrectos, retrasos y la insatisfacción del cliente.

Por otro lado, el packing se enfoca en el acondicionamiento y empaquetado de los productos que han sido previamente seleccionados durante el picking. Es el proceso de "preparar para el envío" los artículos recogidos, protegiéndolos y asegurando su correcta identificación y direccionamiento. El packing también requiere precisión, cuidado y atención al detalle, ya que un embalaje inadecuado puede resultar en daños a la mercancía durante el transporte.

La relación entre picking y packing es secuencial y complementaria: el picking es el paso previo al packing. Primero se realiza el picking, es decir, se seleccionan los productos del pedido, y luego se lleva a cabo el packing, es decir, se empaquetan y preparan para el envío. El picking "alimenta" al packing, proporcionándole los productos que deben ser empaquetados. El packing "completa" el picking, asegurando que los productos seleccionados lleguen a su destino final en perfectas condiciones.

Ambos procesos comparten el objetivo común de la satisfacción del cliente. Un picking preciso garantiza que se envíen los productos correctos, mientras que un packing adecuado asegura que estos productos lleguen en perfectas condiciones. La eficiencia en ambos procesos es fundamental para la eficiencia operativa general del almacén. Un picking y packing rápidos y sin errores permiten procesar los pedidos de forma ágil, reducir los costos logísticos y mejorar la experiencia del cliente.

En almacenes con un alto volumen de preparación de pedidos, es habitual encontrar operarios que realizan ambas tareas de forma simultánea o secuencial, para ahorrar tiempo y optimizar el flujo de trabajo. La integración de picking y packing en un mismo puesto de trabajo puede mejorar la productividad y reducir los tiempos de procesamiento de pedidos.

Packing y el Packaging

Es importante distinguir entre el concepto de "packing" como proceso y el concepto de "packaging" como el embalaje o empaque físico del producto. Aunque ambos términos están relacionados y a menudo se utilizan indistintamente, se refieren a aspectos diferentes de la logística y el marketing.

El packing, como hemos definido anteriormente, es el proceso logístico de acondicionamiento y empaquetado de los pedidos para su envío. Es una serie de tareas y operaciones que se llevan a cabo en el almacén después del picking y antes del transporte. El packing se centra en la funcionalidad del embalaje, es decir, en su capacidad para proteger el producto, facilitar el transporte y optimizar la logística.

El packaging, por otro lado, se refiere al diseño, desarrollo y producción del envase o embalaje del producto. El packaging tiene dos funciones principales:

- Función de protección: Al igual que el packing, el packaging tiene la función de proteger el producto durante el transporte, la manipulación, la distribución y la venta. El packaging debe asegurar que el producto llegue al consumidor final en perfectas condiciones.

- Función de comunicación y marketing: A diferencia del packing, el packaging también tiene una función de comunicación y marketing. El packaging es la "carta de presentación" del producto ante el consumidor. Su diseño, materiales, colores y forma transmiten información sobre el producto, la marca y sus valores. Un buen packaging atrae la atención del cliente en el punto de venta, comunica los beneficios del producto y diferencia la marca de la competencia.

Eficiencia en el Packing

La eficiencia en el packing es un factor clave para el éxito de cualquier operación logística. Un proceso de packing eficiente permite reducir costos, minimizar errores, agilizar los tiempos de entrega y mejorar la satisfacción del cliente. Lograr un packing eficiente implica optimizar los recursos, los procesos y las tareas, utilizando las estrategias y tecnologías adecuadas.

¿Cómo lograr un packing más eficiente? Existen diversas estrategias y recomendaciones que pueden implementarse en el proceso de packing para aumentar su eficiencia y productividad:

- Limitar el número de movimientos y puntos de contacto: Reducir al mínimo las manipulaciones y movimientos innecesarios de los productos durante el proceso de packing. Un flujo de trabajo lineal y bien diseñado, con estaciones de trabajo ergonómicas y ubicadas estratégicamente, puede minimizar los tiempos de desplazamiento y manipulación.

- Contar con el material de embalaje necesario: Asegurar que todo el material de embalaje necesario esté disponible y al alcance de los operarios en cada estación de trabajo. Esto evita interrupciones en el proceso, búsquedas innecesarias y retrasos en el empaquetado. Es importante gestionar el inventario de materiales de embalaje de forma eficiente para evitar roturas de stock o excesos de inventario.

- Valorar soluciones de automatización: Evaluar la posibilidad de automatizar ciertas tareas del proceso de packing, especialmente aquellas repetitivas, manuales y que consumen mucho tiempo. Existen soluciones de automatización para el sellado de cajas, el etiquetado, el enfardado de pallets, la inserción de documentos, el pesaje y la verificación del volumen. La automatización puede aumentar la velocidad, la precisión y la productividad del packing, reduciendo la dependencia de la mano de obra y minimizando los errores humanos.

- Optimización del embalaje: Utilizar materiales de embalaje adecuados al tipo de producto y envío, evitando el uso excesivo o innecesario de materiales. Considerar la instalación de máquinas automáticas de embalaje que ajusten el tamaño del embalaje al producto, estandarizar los tamaños de embalaje para facilitar el almacenamiento y el transporte, y utilizar cajas automontables que ahorren tiempo en el montaje y sellado.

- Verificación del peso y volumen: Incorporar sistemas de verificación del peso y el volumen de los paquetes en el proceso de packing. Esta verificación es necesaria para adecuar el espacio en el transporte y optimizar los costos de envío. También ayuda a detectar posibles errores en el contenido del paquete antes de su expedición.

Conclusión

A lo largo de este artículo, hemos explorado en detalle el proceso de packing, desglosando su definición, propósito, tareas clave, tipos, relación con otros procesos logísticos y estrategias para la eficiencia. Hemos visto que el packing es mucho más que simplemente "meter productos en cajas". Es un proceso logístico complejo y multifacético que requiere planificación, atención al detalle, selección de materiales adecuados y optimización constante.

El packing se erige como un pilar fundamental en la cadena de suministro, actuando como una barrera de protección para la mercancía durante todo su trayecto hasta el cliente final. Su correcta ejecución influye directamente en la integridad de los productos, la eficiencia de la logística, la satisfacción del cliente y la rentabilidad de la empresa. Un packing eficiente es sinónimo de productos protegidos, clientes satisfechos, costos controlados y operaciones optimizadas.

En un entorno logístico cada vez más exigente y competitivo, donde los clientes demandan entregas rápidas, precisas y en perfectas condiciones, el packing se convierte en un factor diferencial clave. Las empresas que invierten en optimizar su proceso de packing, implementando estrategias de eficiencia, automatización y mejora continua, obtendrán una ventaja competitiva significativa, mejorando su reputación, fidelizando a sus clientes y reduciendo sus costos operativos.

En definitiva, el packing no es solo un proceso logístico necesario, sino una inversión estratégica que aporta un valor significativo a la empresa y a sus clientes. Comprender la importancia del packing y dedicar recursos a su optimización es esencial para el éxito en el competitivo mundo de la logística actual.

Preguntas Frecuentes

¿Cuál es la diferencia principal entre packing y picking?

El picking y el packing son dos procesos distintos pero complementarios en la logística de almacén. El picking se enfoca en la selección y recogida de los productos correctos del almacén según el pedido del cliente. Es el proceso de "ir a buscar" los artículos. Por otro lado, el packing se centra en el empaquetado y preparación de los productos ya seleccionados durante el picking. Es el proceso de "preparar para el envío", asegurando la protección e identificación de los productos. En resumen, el picking precede al packing y ambos son esenciales para la correcta gestión de los pedidos.

¿Cuáles son los tres tipos principales de packing y en qué se diferencian?

Los tres tipos principales de packing son: primario, secundario y terciario. El packing primario (envase) es el que está en contacto directo con el producto y su función es protegerlo y conservarlo individualmente. El packing secundario (empaque) agrupa varios productos con packing primario, facilitando su manejo y almacenamiento logístico. Finalmente, el packing terciario (embalaje) es la capa más externa y robusta, destinada a proteger grandes volúmenes de mercancía durante el transporte a larga distancia y el almacenamiento masivo, unitarizando la carga en pallets o contenedores.

¿Por qué es tan importante la eficiencia en el proceso de packing?

La eficiencia en el packing es crucial porque impacta directamente en la rentabilidad y la satisfacción del cliente. Un packing eficiente permite reducir costos operativos al optimizar el uso de materiales y el tiempo de procesamiento, minimizar errores en los envíos, agilizar los tiempos de entrega y asegurar que los productos lleguen en perfectas condiciones. Todo esto contribuye a mejorar la experiencia del cliente, aumentar su fidelización y mejorar la imagen de marca de la empresa.

¿Qué estrategias se pueden implementar para mejorar la eficiencia del packing?

Existen diversas estrategias para mejorar la eficiencia del packing, entre ellas: limitar los movimientos innecesarios de los operarios, asegurar la disponibilidad del material de embalaje, valorar la automatización de ciertas tareas repetitivas, optimizar el uso de materiales de embalaje utilizando embalajes adecuados y estandarizados, y verificar el peso y volumen de los paquetes para optimizar el espacio en el transporte. La combinación de estas estrategias, junto con la formación del personal y la mejora continua, permite lograr un packing más eficiente.

¿Cuál es la diferencia entre packaging y packing?

Aunque a menudo se confunden, packaging y packing se refieren a conceptos distintos. Packaging se refiere al envase o embalaje físico del producto, incluyendo su diseño, materiales y funciones (protección, comunicación, marketing). Es el producto en sí. Packing, en cambio, es el proceso logístico de seleccionar y utilizar el packaging adecuado para empaquetar los pedidos antes de su envío. En resumen, el packaging es el objeto físico, mientras que el packing es el proceso de utilización de ese objeto en la logística.

Te Puede Interesar: