Calcular el Punto de Pedido: Guía para un Almacén Eficiente

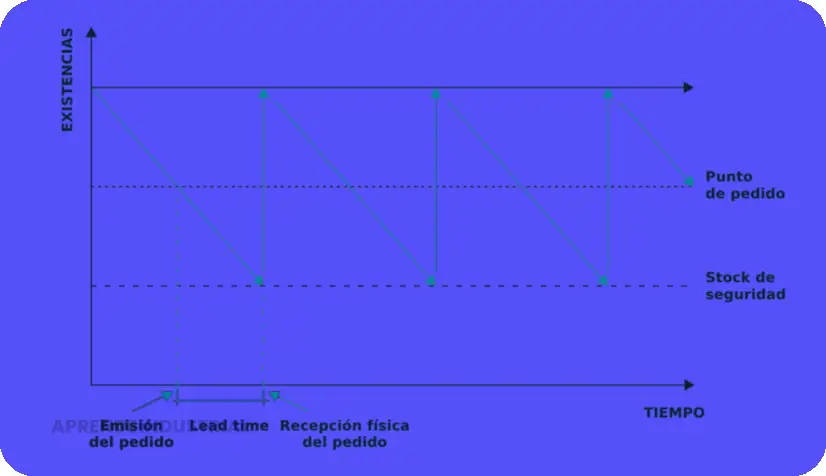

El punto de pedido (ROP, por sus siglas en inglés) es un concepto fundamental en la gestión de inventarios y, por ende, en la eficiente administración de un almacén. Se define como el nivel de inventario al cual se debe realizar un nuevo pedido para evitar quedarse sin existencias y así asegurar la continuidad de las operaciones. Gestionar correctamente el punto de pedido es vital para la rentabilidad, ya que previene pérdidas por falta de stock y minimiza costos innecesarios por exceso de inventario. Un cálculo erróneo puede llevar a situaciones de escasez o sobrestock, ambas perjudiciales para el negocio. En la práctica, calcular el punto de pedido efectivo requiere una cuidadosa consideración de diversos factores, como la demanda del producto, el tiempo de entrega del proveedor y el nivel de seguridad que deseamos mantener.

Este artículo explora en detalle los aspectos clave del punto de pedido, incluyendo su cálculo, los factores que lo influencian, su impacto en la gestión del almacén, y la mejor manera de integrarlo a una estrategia de gestión eficiente. Aprenderemos cómo determinar el punto de pedido adecuado para diferentes escenarios, cómo utilizar las herramientas disponibles para optimizarlo y cómo integrarlo con un sistema de gestión de almacén (SGA) para una gestión más precisa y efectiva. A lo largo de este texto analizaremos ejemplos prácticos y ofreceremos consejos para optimizar la gestión de su almacén con el punto de pedido como eje central.

- El Cálculo del Punto de Pedido

- Factores que Influyen en el Punto de Pedido

- La Importancia del Punto de Pedido en la Gestión del Almacén

- Punto de Pedido y el Sistema de Gestión de Almacén (SGA)

- Optimización del Punto de Pedido: Mejores Prácticas

- Punto de Pedido en Diferentes Escenarios

- El Punto de Pedido y la Rentabilidad del Almacén

- Conclusión

- Preguntas Frecuentes

El Cálculo del Punto de Pedido

| Demanda Diaria (unidades) | Plazo de Entrega (días) | Punto de Pedido (unidades) |

|---|---|---|

| 10 | 5 | 50 |

| 15 | 7 | 105 |

| 20 | 3 | 60 |

| 25 | 10 | 250 |

| 30 | 2 | 60 |

El cálculo del punto de pedido es una fórmula que busca predecir el instante en que hay que reponer el inventario. La fórmula básica es relativamente simple, pero su precisión depende de la exactitud de las variables que la integran. La fórmula más común es:

Punto de Pedido = (Demanda diaria promedio x Tiempo de entrega en días) + Stock de seguridad

La demanda diaria promedio se calcula sumando la demanda de los últimos periodos y dividiendo entre el número de periodos considerados. El tiempo de entrega es el tiempo que transcurre desde que se realiza el pedido hasta que se recibe la mercancía. El stock de seguridad actúa como un amortiguador ante imprevistos, como un aumento inesperado en la demanda o retrasos en la entrega. Es importante entender que cada variable necesita un análisis profundo para obtener el valor más preciso posible para su negocio.

En el mundo real, la demanda y el tiempo de entrega pueden no ser constantes, por lo que se puede requerir un análisis más complejo. Es por eso que se usan modelos probabilísticos para incluir la variabilidad en el tiempo de entrega y en la demanda.

Un análisis de los datos históricos permite predecir de manera más acertada la demanda y el tiempo de entrega. El uso de softwares de gestión de inventarios facilita este proceso.

Por otro lado, un stock de seguridad demasiado alto implica un coste de almacenamiento innecesario, mientras que un stock demasiado bajo puede derivar en roturas de stock con las consiguientes pérdidas económicas.

Factores que Influyen en el Punto de Pedido

| Factor | Impacto en el Punto de Pedido |

|---|---|

| Plazo de entrega del proveedor | Un plazo de entrega más largo requiere un punto de pedido más alto para evitar faltantes. Por ejemplo, un plazo de 10 días requiere un punto de pedido mayor que uno de 5 días. |

| Demanda del producto | Una demanda alta requiere un punto de pedido mayor para satisfacer las necesidades del cliente. Si la demanda diaria promedio es de 100 unidades, el punto de pedido será superior que si la demanda es de 50 unidades. |

| Tasa de consumo | Una tasa de consumo alta aumenta el punto de pedido para prevenir rupturas de stock. Un consumo constante de 100 unidades por día requiere un punto de pedido mayor que un consumo de 50 unidades por día. |

| Nivel de servicio deseado | Un nivel de servicio más alto (menor probabilidad de faltantes) implica un punto de pedido más alto. Por ejemplo, un 99% de nivel de servicio necesita un punto de pedido mayor que un 95%. |

| Cantidad mínima de pedido (MOQ) | El MOQ del proveedor influye directamente en el punto de pedido; este debe ser al menos igual al MOQ. Si el MOQ es de 1000 unidades, el punto de pedido no puede ser inferior a ese número. |

| Variabilidad de la demanda | Una alta variabilidad en la demanda (mayor desviación estándar) exige un punto de pedido mayor para cubrir posibles picos inesperados en la demanda. |

| Costo de almacenamiento | Un alto costo de almacenamiento incentiva a mantener un punto de pedido más bajo, minimizando el inventario. |

| Costo de faltante | Un alto costo de faltante (pérdida de ventas, insatisfacción del cliente) justifica un punto de pedido más alto, priorizando evitar faltantes. |

Determinar con precisión el punto de pedido requiere considerar varios factores interrelacionados. Además de la demanda y el tiempo de entrega, debemos prestar atención a:

Demanda: El motor del Punto de Pedido

La demanda es el elemento crucial. Un aumento repentino en la demanda puede agotar las existencias rápidamente si el punto de pedido no se ajusta. La demanda puede ser constante, creciente, decreciente, o estacional. Por lo tanto, el punto de pedido debe adaptarse a estas variaciones. Un análisis cuidadoso de las tendencias históricas de la demanda es esencial. Aquí, la predicción de la demanda es clave para un correcto funcionamiento del sistema.

Por ejemplo, una empresa que vende helados tendrá una demanda mucho mayor en verano, y necesitará ajustar su punto de pedido para cubrir la demanda estacional.

Tiempo de Entrega: Un factor crítico

El tiempo de entrega es el lapso entre el momento en que se realiza un pedido y la recepción de la mercancía. Retrasos inesperados pueden provocar faltantes, por lo que el punto de pedido debe ser lo suficientemente alto como para cubrir este riesgo. También debemos considerar la variabilidad del tiempo de entrega, ya que no siempre es constante. Un tiempo de entrega largo exige un punto de pedido más alto.

Este factor es sumamente importante. Por ejemplo, si el tiempo de entrega de un producto es de 30 días y la demanda diaria es de 10 unidades, el punto de pedido será al menos de 300 unidades, sin contar el stock de seguridad.

Stock de Seguridad: El amortiguador contra imprevistos

El stock de seguridad es la cantidad adicional de inventario que se mantiene para cubrir imprevistos como fluctuaciones de demanda, retrasos en la entrega o problemas en la cadena de suministro. La decisión de cuánto stock de seguridad es necesario depende de la tolerancia al riesgo de la empresa y la variabilidad de la demanda y el tiempo de entrega. Un mayor stock de seguridad protege contra roturas de stock, pero incrementa los costos de almacenamiento.

Un adecuado stock de seguridad garantiza la continuidad de las operaciones, ofreciendo mayor capacidad de respuesta a las variaciones de la demanda. Su cálculo es fundamental en la optimización del punto de pedido.

La Importancia del Punto de Pedido en la Gestión del Almacén

| Producto | Punto de Pedido (Unidades) | Tiempo de Reposición (días) | Demanda Diaria Promedio (Unidades) | Stock de Seguridad (Unidades) |

|---|---|---|---|---|

| Tornillos M6x12 | 500 | 15 | 25 | 50 |

| Llaves Ajustables 8" | 100 | 20 | 4 | 10 |

| Tubos PVC 2" | 200 | 10 | 15 | 25 |

| Conectores Eléctricos | 750 | 12 | 50 | 75 |

| Baterías AA | 1500 | 7 | 150 | 100 |

Un punto de pedido bien gestionado es fundamental para optimizar las operaciones de un almacén. Un sistema de gestión de almacenes (SGA) es vital para la precisión del cálculo y la automatización del proceso. El SGA provee datos en tiempo real sobre el inventario, la demanda y el tiempo de entrega, permitiendo ajustes en el punto de pedido según sea necesario. Este proceso reduce al mínimo el riesgo de roturas de stock y minimiza los costos de almacenamiento.

Un sistema eficiente de gestión de almacenes es vital para mantener la precisión del punto de pedido, ayudando a la planificación eficiente de la recepción, almacenaje, y despacho de los productos. Un SGA eficaz monitoriza constantemente el inventario, alertando cuando los niveles de stock se acercan al punto de pedido.

Además, un SGA permite automatizar el proceso de reposición, enviando automáticamente los pedidos a los proveedores cuando se alcanza el punto de pedido. Esto permite una gestión más eficiente del tiempo y los recursos, reduciendo los costes operativos. La automatización también minimiza los errores humanos asociados con el proceso de reposición manual.

Finalmente, un buen punto de pedido permite una gestión de almacenamiento más eficiente, optimizando el espacio disponible y disminuyendo los costos relacionados con el almacenaje.

Punto de Pedido y el Sistema de Gestión de Almacén (SGA)

La integración del punto de pedido con un Sistema de Gestión de Almacén (SGA) es esencial para una gestión eficiente del inventario. Un SGA eficaz proporciona datos en tiempo real, permitiendo un monitoreo constante del nivel de inventario y la generación de alertas cuando el stock se aproxima al punto de pedido. Esto facilita una respuesta rápida y precisa, minimizando el riesgo de faltantes.

Además, un SGA automatiza el proceso de pedido, generando automáticamente un nuevo pedido al proveedor cuando se alcanza el punto de pedido. Esta automatización reduce la carga de trabajo manual, minimizando errores humanos y optimizando el tiempo.

Las capacidades de análisis de un SGA permiten analizar patrones de demanda y tiempos de entrega para ajustar el punto de pedido de manera dinámica, optimizando el inventario para diferentes productos y situaciones. Este análisis permite una mayor precisión en la predicción de la demanda, reduciendo el riesgo de roturas de stock.

Un SGA también puede ofrecer funcionalidades de previsión de demanda, utilizando algoritmos de análisis para pronosticar la demanda futura. Esto permite una planificación más efectiva del punto de pedido, mejorando la eficiencia de la cadena de suministro.

Un SGA es una herramienta indispensable para una gestión eficiente del punto de pedido, permitiendo una mayor precisión, automatización y optimización del proceso de gestión de inventarios.

Optimización del Punto de Pedido: Mejores Prácticas

Una gestión eficiente del punto de pedido no se basa solo en el cálculo, sino también en la aplicación de mejores prácticas que aseguren su efectividad. El monitoreo continuo y la adaptación son cruciales para mantener su precisión.

Análisis de datos y ajuste del punto de pedido:

El análisis periódico de los datos de demanda y tiempo de entrega es vital. Las tendencias del mercado, cambios en la estacionalidad y eventos imprevistos pueden afectar significativamente la demanda. Por lo tanto, el punto de pedido debe ajustarse regularmente para reflejar estas variaciones.

Ejemplo: Si la demanda de un producto ha aumentado en un 20% durante los últimos tres meses, es necesario revisar el punto de pedido y ajustarlo para evitar faltantes.

Colaboración con proveedores:

Una comunicación eficiente con los proveedores es crucial. Conocer el tiempo de entrega estimado y sus posibles variaciones permite ajustar el punto de pedido para evitar problemas en la cadena de suministro.

Ejemplo: Mantener una relación cercana con el proveedor permite anticipar posibles retrasos en la entrega y ajustar el punto de pedido en consecuencia.

Monitoreo y control del inventario:

Un sistema de control de inventario preciso permite conocer el estado real del stock en tiempo real. Esto es esencial para detectar desviaciones y realizar ajustes en el punto de pedido si es necesario.

Ejemplo: Un sistema de seguimiento de inventario preciso permite detectar rápidamente una disminución inesperada de stock, lo que permite ajustar el punto de pedido y evitar faltantes.

Sistema de alerta temprana:

El sistema debe contar con un mecanismo de alerta temprana para notificar cuando el stock se acerca al punto de pedido. Esto permite una respuesta rápida y previene situaciones de falta de stock.

Ejemplo: Un sistema que envía una alerta cuando el stock de un producto alcanza el 80% del punto de pedido facilita una gestión preventiva.

Punto de Pedido en Diferentes Escenarios

El cálculo del punto de pedido puede variar dependiendo del tipo de producto y el contexto. Los productos con una demanda alta y un tiempo de entrega corto requerirán una estrategia diferente a los productos con una demanda baja y un tiempo de entrega largo.

Productos de alta demanda:

Para productos con una demanda alta y un tiempo de entrega corto, el punto de pedido puede ser calculado con un margen de seguridad menor, debido a la mayor frecuencia de reposición.

Ejemplo: Productos de gran consumo como refrescos, requieren un punto de pedido calculado con un margen de seguridad bajo, debido a la alta frecuencia de reposición.

Productos de baja demanda:

Para productos con una demanda baja y un tiempo de entrega largo, el punto de pedido debe ser más alto para cubrir la incertidumbre del tiempo de entrega y la posibilidad de retrasos.

Ejemplo: Piezas especiales para maquinaria industrial, con una demanda baja y tiempo de entrega largo, requieren un punto de pedido más alto.

Productos estacionales:

Para productos con demanda estacional, el punto de pedido debe ajustarse en función de la época del año. Es fundamental prever la demanda máxima durante la temporada alta para evitar faltantes.

Ejemplo: Productos relacionados con Navidad, requieren un punto de pedido ajustado para cubrir el pico de demanda durante las festividades.

Productos con tiempo de entrega variable:

Para productos con tiempo de entrega variable, el punto de pedido debe tener en cuenta las fluctuaciones del tiempo de entrega, incluyendo un margen de seguridad extra.

Ejemplo: Productos que dependen de proveedores con tiempos de entrega irregulares, requieren un punto de pedido con un margen de seguridad más alto para cubrir posibles retrasos.

El Punto de Pedido y la Rentabilidad del Almacén

Una gestión correcta del punto de pedido tiene un impacto directo en la rentabilidad del almacén. Evitar roturas de stock previene la pérdida de ventas y la insatisfacción del cliente. Al mismo tiempo, una correcta gestión del punto de pedido minimiza el exceso de inventario, reduciendo los costos de almacenamiento y el riesgo de obsolescencia.

Minimizar las roturas de stock es fundamental para mantener la satisfacción del cliente. Las pérdidas por ventas perdidas pueden ser significativas, especialmente en mercados competitivos. Un correcto cálculo del punto de pedido ayuda a prevenir estas pérdidas.

Por otro lado, el exceso de inventario puede representar costos significativos. Los gastos de almacenamiento, seguros, y el riesgo de obsolescencia o deterioro de los productos, pueden afectar notablemente la rentabilidad. Un punto de pedido óptimo minimiza estos costos innecesarios.

La optimización del punto de pedido es un proceso continuo que requiere monitoreo regular y ajustes para reflejar los cambios en la demanda, los tiempos de entrega y las condiciones del mercado.

Conclusión

El punto de pedido es una herramienta fundamental para la gestión eficiente de un almacén. Su correcta aplicación minimiza las pérdidas por falta de stock, reduce los costos de almacenamiento, y mejora la satisfacción del cliente. La integración con un Sistema de Gestión de Almacén (SGA) es crucial para una gestión precisa y automatizada. El monitoreo constante y la adaptación a las condiciones cambiantes del mercado son esenciales para mantener la optimización del punto de pedido y, en consecuencia, la rentabilidad del almacén. Recordar que la precisión en el cálculo del punto de pedido es clave para evitar costos innecesarios por sobrestock o pérdidas por falta de inventario. Una adecuada estrategia de gestión del punto de pedido asegura la eficiencia operativa y la rentabilidad de cualquier negocio.

Un punto de pedido optimizado no es un objetivo estático, sino un proceso dinámico que exige una constante adaptación a las circunstancias cambiantes. La monitorización, el análisis de datos y la revisión continua son vitales para mantener un sistema de inventario eficiente y rentable.

Preguntas Frecuentes

¿Qué ocurre si el punto de pedido es demasiado bajo?

Se corre el riesgo de quedarse sin stock, lo que genera pérdidas de ventas y la insatisfacción del cliente.

¿Qué ocurre si el punto de pedido es demasiado alto?

Se incurre en costos excesivos de almacenamiento y se corre el riesgo de obsolescencia o deterioro del producto.

¿Cómo puedo calcular el punto de pedido para un producto con demanda variable?

Se deben utilizar métodos probabilísticos para incorporar la variabilidad de la demanda en el cálculo.

¿Qué papel juega el sistema de gestión de almacén (SGA) en la gestión del punto de pedido?

Un SGA proporciona datos en tiempo real y automatiza el proceso de pedido, optimizando la precisión y eficiencia de la gestión del punto de pedido.

¿Es necesario revisar el punto de pedido con frecuencia?

Sí, es recomendable revisar el punto de pedido periódicamente para reflejar las fluctuaciones en la demanda y el tiempo de entrega, garantizando su efectividad.

Deja una respuesta

Te Puede Interesar: