Cómo crear un plan de producción (+ ejemplos)

La eficiencia en la producción es crucial para el éxito de cualquier empresa, ya sea que fabrique bienes o ofrezca servicios. Un plan de producción de una empresa bien estructurado es la base para lograr esta eficiencia. Un plan de producción de una empresa no es simplemente una lista de tareas; es una estrategia integral que abarca desde la previsión de la demanda hasta el control de calidad y la mejora continua. Un plan de producción de una empresa permite optimizar los recursos, reducir costos y cumplir con los plazos de entrega, factores clave para la rentabilidad y la satisfacción del cliente. Sin un plan de producción de una empresa sólido, las empresas corren el riesgo de incurrir en pérdidas, retrasos y una baja calidad del producto o servicio.

Este artículo explorará en detalle los aspectos clave de un plan de producción de una empresa, proporcionando una guía práctica y completa para diseñar y ejecutar un plan eficiente. Aprenderemos cómo prever la demanda, evaluar las opciones de producción, seleccionar la más adecuada, implementar un sistema de control de calidad y monitorizar el proceso para realizar ajustes según sea necesario. Analizaremos diferentes estrategias de producción, como make-to-stock y make-to-order, y cómo elegir la mejor para tu empresa. Además, exploraremos el uso de herramientas como hojas de cálculo y software de planificación para gestionar eficazmente el plan de producción de una empresa.

- Previsión de la Demanda: El Primer Paso Crucial del Plan de Producción

- Selección de la Estrategia de Producción: Make-to-Stock vs. Make-to-Order

- Diseño del Plan Maestro de Producción: Qué, Cuándo y Cuánto

- Gestión de Materiales: La Lista de Materiales (BOM)

- Control de Calidad: Asegurando la Excelencia

- Monitoreo y Ajustes del Plan de Producción: Mejora Continua

- Integración de Tecnología: Software de Planificación de la Producción

- Consideraciones Adicionales para un Plan de Producción Efectivo

- Conclusión

- Preguntas Frecuentes

Previsión de la Demanda: El Primer Paso Crucial del Plan de Producción

| Trimestre | Unidades Demandadas |

|---|---|

| T1 2022 | 12500 |

| T2 2022 | 15000 |

| T3 2022 | 18000 |

| T4 2022 | 10000 |

| T1 2023 | 13500 |

| T2 2023 | 16500 |

| T3 2023 | 19500 |

| T4 2023 | 11000 |

| T1 2024 | 14500 |

| T2 2024 | 17500 |

| T3 2024 | 21000 |

| T4 2024 | 12000 |

La creación de un plan de producción de una empresa comienza con una predicción precisa de la demanda. Esta predicción se basa en datos históricos de ventas, análisis de mercado, tendencias del sector y pronósticos económicos. Es fundamental entender las fluctuaciones estacionales, las promociones previstas y cualquier otro factor que pueda afectar las ventas. Un método común es el análisis de series temporales, que utiliza datos pasados para proyectar futuras demandas. Por ejemplo, si las ventas de un producto aumentan un 10% cada año, se puede proyectar un crecimiento similar para el próximo año.

Otra herramienta útil es la investigación de mercado, que puede identificar nuevas oportunidades y posibles cambios en la demanda. Entrevistas con clientes, encuestas y estudios de mercado ofrecen información valiosa para afinar la predicción. Es importante considerar diferentes escenarios, incluyendo el mejor, el peor y el más probable, para prepararse para cualquier eventualidad. Un plan de contingencia debe ser parte integral del plan de producción de una empresa.

La precisión de la previsión de la demanda es esencial para evitar la sobreproducción o la escasez de inventario. La sobreproducción lleva a un aumento de los costos de almacenamiento y a posibles pérdidas por obsolescencia. Por el contrario, la escasez puede perder ventas y dañar la reputación de la empresa. Por lo tanto, la precisión de la predicción de la demanda es fundamental para el éxito del plan de producción de una empresa.

Selección de la Estrategia de Producción: Make-to-Stock vs. Make-to-Order

| Característica | Make-to-Stock (MTS) | Make-to-Order (MTO) |

|---|---|---|

| Definición | Producir bienes en anticipación a la demanda. | Producir bienes solo después de recibir un pedido del cliente. |

| Inventario | Alto nivel de inventario. | Bajo nivel de inventario o ninguno. |

| Plazos de entrega | Plazos de entrega cortos. | Plazos de entrega largos. |

| Costos | Costos de almacenamiento altos, riesgo de obsolescencia. | Costos de producción por unidad potencialmente más altos, menor riesgo de obsolescencia. |

| Flexibilidad | Baja flexibilidad para personalizar productos. | Alta flexibilidad para personalizar productos. |

| Ejemplos | Artículos de consumo masivo (alimentos procesados, ropa de temporada), componentes electrónicos estándar. | Productos personalizados (muebles a medida, software a medida), maquinaria especializada. |

| Adecuado para | Productos con demanda predecible y alta. | Productos con demanda baja o fluctuante, alta personalización. |

| Riesgo | Riesgo de sobreproducción y obsolescencia. | Riesgo de perder oportunidades de venta por largos plazos de entrega. |

Una vez que se ha previsto la demanda, el siguiente paso es elegir la estrategia de producción adecuada. Las dos estrategias principales son:

- Make-to-stock (MTS): En este modelo, los productos se fabrican y almacenan antes de recibir un pedido. Esto es adecuado para productos con una demanda estable y predecible. El beneficio principal es la capacidad de entrega rápida. Sin embargo, implica un mayor costo de almacenamiento y riesgo de obsolescencia.

- Make-to-order (MTO): En este caso, la producción comienza solo después de recibir un pedido del cliente. Esto reduce el riesgo de inventario obsoleto, pero puede alargar los tiempos de entrega. Es ideal para productos personalizados o con baja demanda.

La elección entre MTS y MTO depende de diversos factores, incluyendo la naturaleza del producto, la demanda, los recursos disponibles y las capacidades de la empresa. Algunas empresas utilizan una combinación de ambas estrategias, adaptándose a las necesidades específicas de cada producto o línea de producción. La correcta elección impacta directamente en la eficiencia y rentabilidad del plan de producción de una empresa.

Un ejemplo: Una empresa de ropa podría usar make-to-stock para sus productos básicos y make-to-order para diseños personalizados. Esto le permite ofrecer un servicio flexible al tiempo que optimiza su inventario.

Diseño del Plan Maestro de Producción: Qué, Cuándo y Cuánto

| Producto | Cantidad a Producir | Fecha de Inicio de Producción | Fecha de Finalización de Producción | Recursos Requeridos |

|---|---|---|---|---|

| Modelo X Smartphone | 100,000 unidades | 01/10/2024 | 31/10/2024 | Línea de ensamblaje A, 50 empleados, 100,000 baterías |

| Tablet Z Pro | 50,000 unidades | 15/11/2024 | 15/12/2024 | Línea de ensamblaje B, 30 empleados, 50,000 pantallas |

| Auriculares Y inalámbricos | 200,000 unidades | 01/12/2024 | 31/12/2024 | Línea de ensamblaje C, 80 empleados, 200,000 cargadores |

| Reloj inteligente W | 75,000 unidades | 15/01/2025 | 15/02/2025 | Línea de ensamblaje D, 40 empleados, 75,000 correas |

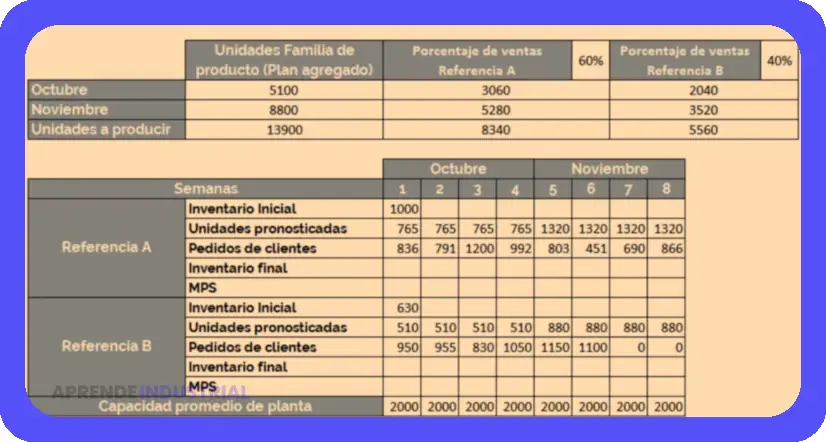

El plan maestro de producción (PMP) es el corazón del plan de producción de una empresa. Este documento detalla qué productos se fabricarán, cuándo y en qué cantidad. El PMP se debe elaborar basándose en la previsión de demanda y la estrategia de producción seleccionada. Debe ser lo suficientemente flexible como para adaptarse a cambios inesperados en la demanda o en la disponibilidad de recursos.

El PMP suele descomponerse en intervalos de tiempo más cortos, como semanas o meses, para facilitar la gestión y el seguimiento. Se deben identificar las tareas necesarias para cada producto, asignar responsables, establecer fechas límite y estimar los recursos necesarios (materias primas, mano de obra, maquinaria). Es útil utilizar hojas de cálculo o software de planificación para facilitar la creación y gestión del PMP. La utilización de herramientas tecnológicas facilita la visibilidad y coordinación entre departamentos.

Un PMP detallado minimiza los riesgos y permite una asignación óptima de recursos, mejorando la eficiencia del proceso productivo. La claridad y precisión son claves para evitar confusiones y retrasos. Un ejemplo sencillo: Si se necesita producir 1000 unidades del producto A en 4 semanas, el PMP debe detallar la cantidad de unidades que se deben producir cada semana, así como los recursos necesarios para ello.

Gestión de Materiales: La Lista de Materiales (BOM)

La gestión eficiente de los materiales es fundamental para el éxito del plan de producción de una empresa. La lista de materiales (BOM, Bill of Materials) es un documento que detalla todos los componentes, piezas y materiales necesarios para fabricar un producto. Una BOM completa y precisa es esencial para el aprovisionamiento eficiente, la planificación de la producción y el control de costos.

La BOM debe incluir información como la cantidad de cada material, el código del material, el proveedor y el costo unitario. Un software de gestión de materiales puede facilitar la creación y actualización de la BOM, así como la gestión de inventarios. La información precisa en la BOM facilita la anticipación de cualquier falta de material que pueda afectar el proceso productivo y evitar retrasos.

Además de la BOM, es importante llevar un control estricto del inventario de materias primas. Esto implica realizar inventarios periódicos, monitorizar los niveles de stock y gestionar el reabastecimiento de materiales para evitar interrupciones en la producción. Una buena gestión de materiales es indispensable para un plan de producción de una empresa eficiente y rentable.

Utilizar un sistema de gestión de inventario (como el método FIFO o LIFO) optimiza el proceso y reduce la posibilidad de desperdicio por caducidad de materias primas.

Control de Calidad: Asegurando la Excelencia

El control de calidad es un elemento esencial de un plan de producción de una empresa exitoso. Implica inspecciones y pruebas en diferentes etapas del proceso productivo para asegurar que el producto final cumple con los estándares de calidad definidos. Un programa de control de calidad puede incluir inspecciones de materias primas, controles durante el proceso de fabricación e inspecciones del producto final.

Existen diferentes métodos de control de calidad, como la inspección por muestreo y la inspección total. La elección del método depende del tipo de producto, el nivel de riesgo y los recursos disponibles. Además, es vital documentar todas las inspecciones y las acciones correctivas tomadas para solucionar cualquier problema de calidad detectado.

Un sistema efectivo de control de calidad no sólo asegura la calidad del producto, sino que también ayuda a reducir costos al minimizar el desperdicio y las reprocesos. La implementación de un sistema de gestión de calidad, como ISO 9001, proporciona una estructura para optimizar los procesos de control y mejora. Un control de calidad riguroso construye la reputación de la empresa y fortalece la lealtad de los clientes.

Monitoreo y Ajustes del Plan de Producción: Mejora Continua

Un plan de producción de una empresa no es estático; debe ser monitoreado y ajustado continuamente para adaptarse a las circunstancias cambiantes. Este monitoreo debe incluir el seguimiento del progreso de la producción, los niveles de inventario, la calidad del producto y los costos. Se deben realizar comparaciones regulares entre el plan original y los resultados reales para identificar desviaciones y tomar medidas correctivas.

El uso de indicadores clave de rendimiento (KPI) permite monitorear la eficiencia de la producción y otros aspectos críticos. Algunos KPIs relevantes incluyen el tiempo de ciclo, el tiempo de entrega, los niveles de inventario, la tasa de defectos y los costos de producción. Estos datos se deben analizar regularmente para detectar posibles problemas y buscar áreas de mejora.

La mejora continua es un proceso iterativo que implica la identificación de áreas de mejora, la implementación de soluciones y la evaluación de los resultados. Métodos como el Lean Manufacturing y el Six Sigma pueden ser implementados para mejorar la eficiencia y la calidad del proceso productivo, optimizando el plan de producción de una empresa.

Integración de Tecnología: Software de Planificación de la Producción

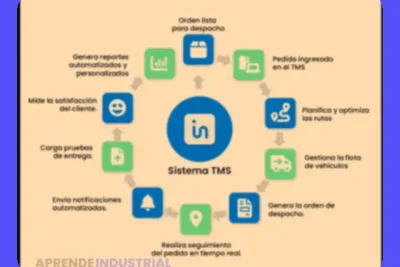

La tecnología juega un papel cada vez más importante en la gestión de la producción. El uso de software de planificación de la producción (MRP, ERP) permite automatizar muchas de las tareas involucradas en la creación y gestión del plan de producción de una empresa. Estos sistemas integran información de diferentes áreas de la empresa, como la planificación de materiales, la gestión de inventarios, la producción y las ventas.

El software ERP, por ejemplo, permite un mayor control sobre las diferentes etapas de la producción, desde la previsión de demanda hasta la entrega del producto final. Estos sistemas integran datos de diferentes fuentes, proporcionando una visión completa del proceso productivo. Un sistema automatizado facilita el seguimiento y la gestión de tareas, optimizando el flujo de trabajo y minimizando los errores.

La inversión en software de planificación de la producción es una inversión estratégica que mejora la eficiencia, reduce los costos y facilita la toma de decisiones basadas en datos. La tecnología contribuye a una gestión más precisa del plan de producción de una empresa.

Consideraciones Adicionales para un Plan de Producción Efectivo

Además de los aspectos ya tratados, hay otros factores a considerar para desarrollar un plan de producción de una empresa exitoso. La capacitación del personal es esencial para asegurar que todos los empleados comprendan sus responsabilidades y puedan llevar a cabo sus tareas de forma eficiente. Una fuerza laboral capacitada es clave para asegurar la calidad del producto y minimizar los errores.

Además, es importante considerar la flexibilidad del plan. El plan de producción de una empresa debe ser adaptable para responder a cambios en la demanda, la disponibilidad de materiales o las condiciones del mercado. La capacidad de ajustar el plan rápidamente es crucial para evitar retrasos y pérdidas.

Por último, la colaboración entre los diferentes departamentos de la empresa es fundamental para el éxito del plan. Una comunicación fluida y efectiva entre las áreas de producción, compras, ventas y marketing es esencial para asegurar una alineación completa y una gestión eficiente de los recursos. Una coordinación efectiva facilita el cumplimiento de los objetivos del plan de producción de una empresa.

Conclusión

Un plan de producción de una empresa bien definido es fundamental para la eficiencia y la rentabilidad. Este proceso abarca desde la previsión de la demanda hasta el control de calidad y la mejora continua. El plan maestro de producción, la gestión de materiales, la elección de la estrategia de producción (make-to-stock o make-to-order) y el uso de herramientas tecnológicas son elementos clave para su éxito. Al implementar un plan de producción de una empresa eficaz, las empresas pueden optimizar el uso de recursos, reducir costos, cumplir con los plazos de entrega y mejorar la calidad del producto, aumentando así su competitividad en el mercado. Recordar que la flexibilidad, la mejora continua y la colaboración entre departamentos son cruciales para el éxito a largo plazo.

Preguntas Frecuentes

¿Qué es un plan de producción?

Un plan de producción detalla qué, cuándo y cómo se producirá un bien o servicio. Es la guía para una producción eficiente.

¿Cuáles son los beneficios de un buen plan de producción?

Un buen plan de producción reduce costos, mejora la calidad, optimiza recursos y cumple plazos de entrega.

¿Qué herramientas puedo usar para crear un plan de producción?

Puedes usar hojas de cálculo, software de planificación (MRP, ERP) o incluso programas de gestión de proyectos para tu plan de producción.

¿Cómo puedo hacer un plan de producción para un nuevo producto?

Inicia con la previsión de la demanda, define el proceso de producción, crea una lista de materiales y establece los estándares de calidad para tu plan de producción.

¿Qué sucede si la demanda real difiere de la predicción en el plan de producción?

Es necesario ajustar el plan de producción de forma dinámica. La flexibilidad es clave para adaptarse a cambios en la demanda.

Deja una respuesta

Te Puede Interesar: