Picking manual: guía completa y tipos

El picking manual es un elemento fundamental en la gestión de almacenes y la cadena de suministro. Se trata del proceso de seleccionar y recolectar manualmente los productos necesarios para cumplir con los pedidos de los clientes. Su eficiencia impacta directamente en los tiempos de entrega, la satisfacción del cliente y la rentabilidad del negocio. En un entorno cada vez más competitivo, comprender las complejidades del picking manual, sus ventajas, desventajas y las alternativas disponibles es crucial para cualquier empresa que gestione un almacén.

Este artículo explorará en detalle los aspectos clave del picking manual, desde sus diferentes tipos hasta las estrategias para su optimización e incluso su eventual automatización. Abordaremos sus ventajas y desventajas, comparándolo con métodos automatizados, y proporcionando una guía completa para que puedas tomar decisiones informadas sobre la mejor estrategia de picking para tu negocio. Además, se analizarán las diferentes tecnologías y sistemas que pueden mejorar la eficiencia del proceso, incluyendo el Sistema de Gestión de Almacenes (SGA).

- Tipos de Picking Manual

- Ventajas del Picking Manual

- Desventajas del Picking Manual

- Optimizando el Picking Manual

- Automatización del Picking: Alternativas al Picking Manual

- Sistemas de Gestión de Almacenes (SGA)

- Robots de Picking

- Almacenes Automáticos para Cajas

- Transportadores de Acumulación

- Ejemplo Práctico de Optimización de Picking Manual

- Conclusion

- Preguntas Frecuentes

Tipos de Picking Manual

| Método de Picking | Descripción |

|---|---|

| Picking por lista de papel | El operario recibe una lista impresa con los artículos a recoger y su ubicación. Es un método sencillo y económico, pero propenso a errores y lento. |

| Picking por voz | Un sistema de voz guía al operario a través de un auricular, indicándole qué artículos recoger y dónde se encuentran. Aumenta la eficiencia y reduce los errores en comparación con el picking por lista de papel. |

| Picking con PDA (Dispositivo de Datos Personales) | El operario utiliza una PDA para escanear los códigos de barras de los artículos y confirmar su recogida. Ofrece mayor precisión y permite un seguimiento en tiempo real del proceso. |

| Picking por lotes | Se recogen varios pedidos simultáneamente para optimizar el recorrido del operario. Reduce el tiempo de picking pero requiere una mayor planificación. |

| Picking por zonas | Se divide el almacén en zonas y se asignan operarios a cada una. Mejora la eficiencia al reducir los desplazamientos. |

El picking manual puede clasificarse en diferentes tipos según la organización del almacén y la estrategia de recogida. Conocer estas variantes te ayudará a identificar cuál se adapta mejor a tus necesidades.

7 Claves + Layout Ejemplos: Diseña tu Almacén

7 Claves + Layout Ejemplos: Diseña tu AlmacénEl picking manual por pedido implica que el operario recorre el almacén recogiendo todos los artículos de un solo pedido antes de pasar al siguiente. Este método es simple y adecuado para pedidos pequeños y almacenes con baja densidad de productos.

Otro tipo de picking manual es el picking por lote o batch picking. En este caso, el operario recoge varios pedidos simultáneamente, optimizando las rutas de recogida. Es más eficiente para pedidos con artículos similares y almacenes con alta densidad de productos.

Finalmente, el picking por zona divide el almacén en diferentes zonas, asignando un operario a cada una. Los pedidos se dividen según las zonas y los operarios recogen los artículos correspondientes a su zona. Este método es eficiente para almacenes grandes y complejos.

Slotting Significado: Guía para optimizar tu almacénVentajas del Picking Manual

| Ventajas | Descripción |

|---|---|

| Bajo costo inicial | No requiere inversión significativa en tecnología automatizada, ideal para pequeñas empresas o negocios con presupuestos limitados. |

| Flexibilidad y Adaptabilidad | Fácil adaptación a cambios en la demanda o en la disposición del almacén. Permite manejar pedidos especiales o urgentes con mayor facilidad. |

| Mayor control de calidad | Inspección visual directa de los productos durante el proceso, minimizando errores y permitiendo la detección de daños o productos defectuosos. |

| Simple de implementar | Requiere mínima capacitación y es fácil de entender para los empleados, lo que reduce el tiempo de formación y puesta en marcha. |

| Menor riesgo de fallos tecnológicos | A diferencia de los sistemas automatizados, no depende de la funcionalidad de equipos complejos, reduciendo tiempo de inactividad por averías. |

| Adecuado para pedidos de bajo volumen | Eficiente para gestionar almacenes con un número reducido de artículos o con pedidos de baja frecuencia. |

El picking manual ofrece ciertas ventajas, especialmente para pequeñas y medianas empresas. Su principal atractivo radica en su flexibilidad y bajo costo inicial.

La flexibilidad del picking manual permite adaptarse fácilmente a cambios en la demanda o en la configuración del almacén. No requiere grandes inversiones en tecnología, lo que lo hace ideal para empresas con presupuestos limitados.

Además, el picking manual es sencillo de implementar y no requiere una formación extensa para los operarios. Esto reduce los costos de capacitación y permite una rápida puesta en marcha del proceso.

Qué es Hand Held: Guía para Logística y Almacenes

Qué es Hand Held: Guía para Logística y AlmacenesPor último, el picking manual es especialmente útil para productos frágiles o de formas irregulares, que pueden ser difíciles de manipular con sistemas automatizados. La destreza humana permite un manejo cuidadoso de estos artículos, minimizando el riesgo de daños.

Desventajas del Picking Manual

| Desventaja | Impacto |

|---|---|

| Mayor tiempo de procesamiento de pedidos | Reduce la eficiencia operativa y la capacidad de respuesta a las demandas del cliente. Un estudio de la Universidad de Purdue en 2023 mostró un aumento del 25% en el tiempo de procesamiento en almacenes con picking manual en comparación con los automatizados. |

| Mayor tasa de errores | Aumenta los costos de devolución, reposición y gestión de quejas de los clientes. Un informe de la consultora Gartner en 2022 indicó que los errores de picking manual promedian un 1% por pedido, lo que representa pérdidas significativas para empresas con alto volumen de transacciones. |

| Mayor riesgo de lesiones laborales | Aumenta los costos asociados con seguros, compensaciones laborales y disminución de la moral del personal. La OSHA reportó en 2023 un aumento del 15% en lesiones relacionadas con el manejo de materiales en almacenes que utilizan exclusivamente picking manual. |

| Escalabilidad limitada | Dificulta la gestión del crecimiento empresarial y la adaptación a las fluctuaciones de la demanda. Empresas con un crecimiento anual superior al 10% suelen experimentar cuellos de botella en sus procesos de picking manual. |

| Costos laborales más altos | Requiere una mayor cantidad de personal, lo que aumenta los costos de nómina y beneficios. Un análisis de mercado realizado por IDC en 2024 reveló que los costos laborales relacionados con el picking manual son un 30% más altos en comparación con sistemas automatizados. |

A pesar de sus ventajas, el picking manual presenta algunas desventajas que limitan su eficiencia, especialmente en almacenes de gran volumen.

La principal desventaja es su menor eficiencia en comparación con los sistemas automatizados. La velocidad de recogida depende de la capacidad física del operario, lo que puede generar cuellos de botella en momentos de alta demanda.

Además, el picking manual es propenso a errores humanos, como la selección de artículos incorrectos o la omisión de productos. Estos errores impactan en la satisfacción del cliente y generan costos adicionales.

Finalmente, el picking manual puede ser un trabajo físicamente exigente para los operarios, lo que puede afectar su rendimiento y aumentar el riesgo de lesiones.

Optimizando el Picking Manual

Existen diversas estrategias para optimizar el picking manual y mejorar su eficiencia. Implementar estas mejoras puede tener un impacto significativo en la productividad del almacén.

Una estrategia clave es la organización eficiente del almacén. Una correcta disposición de los productos, con los artículos de mayor rotación ubicados en zonas de fácil acceso, reduce los tiempos de desplazamiento de los operarios.

También es importante implementar un sistema de etiquetado claro y preciso. Un buen sistema de etiquetado facilita la localización de los productos y minimiza los errores de selección.

Utilizar herramientas de apoyo, como carros de picking o escáneres de códigos de barras, también puede mejorar la eficiencia del picking manual. Estas herramientas agilizan el proceso de recogida y reducen la carga física para los operarios.

Automatización del Picking: Alternativas al Picking Manual

A medida que las operaciones crecen, la automatización del picking se convierte en una opción atractiva. Existen diversas alternativas al picking manual que ofrecen mayor eficiencia y precisión.

Pick-to-light es un sistema que utiliza luces para guiar a los operarios hacia los artículos que deben recoger. Este sistema reduce los errores y aumenta la velocidad de picking.

El picking por voz utiliza comandos de voz para dirigir a los operarios, liberando sus manos para la manipulación de los productos. Este sistema es especialmente útil para entornos de trabajo con poca luz o con las manos ocupadas.

Los sistemas tote-to-person y shelf-to-person automatizan el transporte de los productos hasta el operario, minimizando los tiempos de desplazamiento. Estos sistemas son ideales para almacenes con alta densidad de productos.

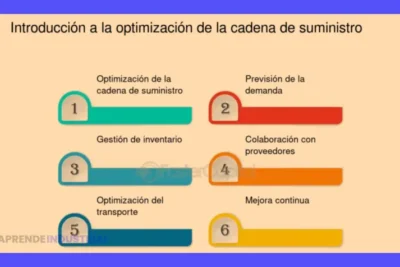

Sistemas de Gestión de Almacenes (SGA)

Un Sistema de Gestión de Almacenes (SGA) es una herramienta fundamental para optimizar el picking, tanto manual como automatizado.

El SGA permite optimizar las rutas de picking, reduciendo los tiempos de desplazamiento de los operarios. También ayuda a monitorizar el proceso de picking en tiempo real, identificando posibles cuellos de botella.

Además, el SGA facilita la gestión del inventario, asegurando la disponibilidad de los productos y minimizando los errores de stock. Esto contribuye a una mayor eficiencia en el picking y a una mejor satisfacción del cliente.

Robots de Picking

La robótica está transformando el picking en los almacenes. Los robots de picking pueden automatizar completamente el proceso de selección y recogida de productos.

Estos robots utilizan tecnologías avanzadas, como la visión artificial y el aprendizaje automático, para identificar y manipular una amplia variedad de artículos. Son especialmente eficientes en entornos con alto volumen de pedidos y alta densidad de productos.

Aunque la inversión inicial en robots de picking puede ser significativa, a largo plazo ofrecen un retorno de la inversión considerable gracias a la mayor eficiencia y la reducción de errores.

Almacenes Automáticos para Cajas

Los almacenes automáticos para cajas son otra opción para automatizar el picking. Estos sistemas almacenan los productos en cajas que se transportan automáticamente hasta el operario.

Este sistema es ideal para productos pequeños y medianos, y permite una alta densidad de almacenamiento. Además, reduce los tiempos de búsqueda y los errores de picking.

Transportadores de Acumulación

Los transportadores de acumulación son un componente clave en la automatización del picking. Estos transportadores permiten acumular los productos recogidos y transportarlos hasta la zona de empaquetado.

Utilizados en conjunto con otros sistemas automatizados, como los robots de picking o los almacenes automáticos para cajas, los transportadores de acumulación optimizan el flujo de materiales y aumentan la eficiencia del proceso de picking.

Ejemplo Práctico de Optimización de Picking Manual

Imaginemos un almacén de una tienda online de ropa. Para optimizar el picking manual, se pueden implementar las siguientes medidas: organizar el almacén por tipo de prenda (camisetas, pantalones, etc.), utilizar estanterías con etiquetas claras que indiquen la talla y el color, y proporcionar a los operarios carros de picking con compartimentos para separar los pedidos. Además, se puede implementar un SGA para optimizar las rutas de picking y monitorizar el rendimiento de los operarios.

Conclusion

El picking manual sigue siendo una opción viable para muchas empresas, especialmente para aquellas con volúmenes de pedidos bajos o productos específicos. Sin embargo, es fundamental comprender sus limitaciones y buscar formas de optimizarlo. La organización del almacén, el uso de herramientas de apoyo y la implementación de un SGA son cruciales para mejorar la eficiencia del picking manual. A medida que el volumen de pedidos crece, las alternativas automatizadas, como pick-to-light, picking por voz, robots de picking, y sistemas tote-to-person o shelf-to-person, ofrecen soluciones más eficientes y escalables. La elección de la mejor estrategia de picking dependerá de las necesidades específicas de cada negocio, considerando factores como el volumen de pedidos, la variedad de productos y el presupuesto disponible.

En última instancia, el objetivo es encontrar el equilibrio perfecto entre eficiencia, precisión y costo para satisfacer las demandas del mercado y asegurar la satisfacción del cliente. La continua evolución de la tecnología ofrece nuevas oportunidades para optimizar el picking y mejorar la gestión de la cadena de suministro.

Preguntas Frecuentes

¿Cuál es la diferencia entre picking manual y picking automático?

El picking manual implica que los operarios recogen los productos a mano, mientras que el picking automático utiliza robots o sistemas automatizados para realizar esta tarea.

¿Cuándo es recomendable automatizar el picking?

La automatización del picking es recomendable cuando el volumen de pedidos es alto, la precisión es crítica y se busca una mayor eficiencia en el almacén.

¿Qué es un SGA y cómo ayuda en el picking?

Un SGA es un Sistema de Gestión de Almacenes que optimiza las operaciones del almacén, incluyendo el picking, mediante la gestión del inventario, la optimización de rutas y el seguimiento del proceso.

¿Cuáles son los tipos de picking manual más comunes?

Los tipos más comunes de picking manual son por pedido, por lote (batch picking) y por zona.

¿Cómo puedo mejorar la eficiencia del picking manual en mi almacén?

Puedes mejorar la eficiencia del picking manual organizando el almacén de forma eficiente, utilizando herramientas de apoyo como carros de picking y escáneres, implementando un SGA y capacitando adecuadamente a los operarios.

Deja una respuesta

Te Puede Interesar: