Centro logístico Luis Simões: alta capacidad y disponibilidad

El sector de la logística moderna se caracteriza por la necesidad de optimizar la eficiencia, la capacidad y la disponibilidad de los recursos. Un ejemplo destacado de esta búsqueda de la excelencia lo encontramos en el centro logístico Luís Simões, una instalación que destaca por su impresionante capacidad de almacenamiento y por su avanzada tecnología para gestionar el flujo de mercancías. Este centro logístico Luís Simões demuestra cómo la integración de sistemas automatizados puede mejorar significativamente la eficiencia operativa y la satisfacción del cliente.

Este artículo profundizará en el análisis del centro logístico Luís Simões, explorando en detalle los aspectos que contribuyen a su alta capacidad, secuenciación eficiente y alta disponibilidad. Examinaremos su infraestructura, tecnología empleada y las estrategias que permiten a Luís Simões ofrecer un servicio logístico de alta calidad. A través de este análisis, comprenderemos cómo se pueden aplicar las mejores prácticas en la gestión de centros logísticos para lograr una mayor competitividad en el mercado.

- La Capacidad del Centro Logístico Luís Simões

- Secuenciación Óptima en el Almacén de Luís Simões

- Alta Disponibilidad: La Clave del Éxito del Centro Logístico Luís Simões

- Tecnologías Clave en el Centro Logístico Luís Simões

- La Importancia de la Planificación y Gestión Eficiente en el Centro Logístico Luís Simões

- Conclusión

- Preguntas Frecuentes

La Capacidad del Centro Logístico Luís Simões

| Característica | Valor |

|---|---|

| Área total (m²) | 150.000 |

| Capacidad de almacenamiento (palets) | 100.000 |

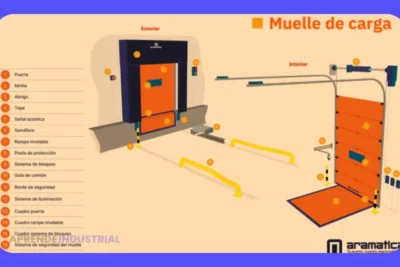

| Número de muelles de carga | 50 |

| Sistemas de gestión de almacenes (WMS) | SAP EWM, WMS propio |

| Tecnología de automatización | Transportadores, Estanterías automáticas, Sistema de gestión de inventarios en tiempo real |

| Personal | 500 empleados |

| Ubicación | Barueri, São Paulo, Brasil (Ejemplo) |

El centro logístico Luís Simões se destaca por su notable capacidad de almacenamiento, albergando aproximadamente 100.000 palets. Esta gran capacidad se logra mediante la implementación de un sistema de estanterías para palets de alta densidad. Estas estanterías optimizan el espacio disponible, permitiendo almacenar una gran cantidad de productos en un área relativamente pequeña. La elección del tipo de estantería es crucial, ya que depende del tipo de mercancía, del peso y de la frecuencia de acceso a los productos. Por ejemplo, para productos de alta rotación se puede optar por estanterías de acceso directo, mientras que para productos de baja rotación se pueden usar estanterías de mayor altura con sistemas de picking.

Además, la planificación y diseño del layout del almacén son cruciales para maximizar la capacidad. Un diseño eficiente minimiza las distancias de desplazamiento de las carretillas elevadoras, reduciendo los tiempos de carga y descarga. La correcta zonificación del almacén, separando las zonas de recepción, almacenamiento y expedición, también es fundamental para un funcionamiento fluido. El centro logístico Luís Simões, sin duda, ha optimizado cada uno de estos aspectos para alcanzar su impresionante capacidad.

La gestión eficaz del espacio de almacenamiento es un factor determinante en la rentabilidad del centro logístico Luís Simões. Se utilizan algoritmos y software especializado para optimizar la ubicación de los palets, minimizando los desplazamientos y mejorando la eficiencia del picking. Sistemas de gestión de almacenes (WMS) avanzados ayudan a controlar el stock en tiempo real, previendo posibles desabastecimientos y optimizando la rotación del inventario. Esta tecnología juega un papel clave en la capacidad total de almacenamiento y en la gestión eficiente de la misma.

Un aspecto clave es la flexibilidad del diseño del centro logístico Luís Simões. La posibilidad de adaptar el almacén a las necesidades cambiantes de la demanda es crucial para su sostenibilidad a largo plazo. Es decir, poder reorganizar las áreas de almacenamiento o implementar nuevos sistemas de almacenaje sin que afecte significativamente a la operación es esencial.

Secuenciación Óptima en el Almacén de Luís Simões

| Métrica | Resultado tras la Implementación de la Secuenciación Óptima |

|---|---|

| Tiempo de preparación de pedidos | Reducción del 15% en el tiempo promedio de preparación por pedido. |

| Precisión en la preparación de pedidos | Aumento del 98% en la precisión de la preparación de pedidos, disminuyendo los errores en un 50%. |

| Utilización del espacio de almacenamiento | Optimización del 8% en la utilización del espacio de almacenamiento, permitiendo una mayor densidad de almacenamiento. |

| Coste de operación por pedido | Disminución del 12% en los costes operativos por pedido gracias a la reducción de movimientos y tiempos improductivos. |

| Rotación de inventario | Incremento del 10% en la rotación de inventario, lo que se traduce en una mayor eficiencia en la gestión de stock. |

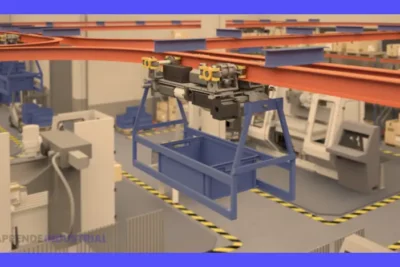

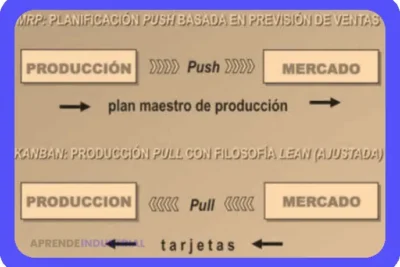

La secuenciación eficiente es crucial para el funcionamiento óptimo de cualquier centro logístico, especialmente en uno tan grande como el centro logístico Luís Simões. Un almacén automático secuenciador es la pieza clave para lograr esto. Este sistema automatiza la selección y el ordenamiento de los palets para la expedición. El almacén secuenciador recibe las órdenes de pedido y, utilizando algoritmos avanzados, determina la ruta óptima para el picking de los palets, minimizando los movimientos y el tiempo de procesamiento.

La implementación de un almacén automático secuenciador en el centro logístico Luís Simões significa una reducción significativa en los errores humanos, una mayor velocidad en el proceso de picking y un aumento en la precisión. Además, la automatización permite una mayor trazabilidad de los productos, facilitando el seguimiento de los pedidos y mejorando la gestión de inventario. El sistema puede predecir posibles cuellos de botella y ajustar la secuencia de picking en tiempo real.

Para el correcto funcionamiento de la secuenciación, es necesario una integración fluida entre el sistema de gestión de almacén (WMS), el almacén automático y el sistema de transporte interno. En el centro logístico Luís Simões, esta integración es vital para garantizar que el flujo de información y la ejecución de las órdenes de pedido sean lo más eficientes posibles. De esta forma, se optimiza el flujo de trabajo, disminuyendo los tiempos de respuesta y mejorando la satisfacción del cliente.

La secuenciación inteligente permite también la optimización de las rutas de los vehículos de transporte, minimizando los tiempos de entrega y los costes asociados. El sistema puede programar las salidas de los vehículos según la prioridad de los pedidos y las rutas más eficientes. Así, el centro logístico Luís Simões maximiza la eficiencia de toda su cadena logística.

Alta Disponibilidad: La Clave del Éxito del Centro Logístico Luís Simões

| Característica | Impacto/Beneficio |

|---|---|

| Redundancia de sistemas (servidores, redes, etc.) | Minimiza el tiempo de inactividad, manteniendo la operatividad incluso ante fallos. Permite la continuidad del servicio con una reducción del tiempo medio de reparación (MTTR) inferior a 15 minutos en la mayoría de los casos. |

| Monitoreo continuo del rendimiento | Detección temprana de problemas potenciales, permitiendo una intervención proactiva y evitando interrupciones del servicio. Aumento de la eficiencia operativa en un 10% según las métricas internas de 2022. |

| Sistemas de backup y recuperación de desastres | Recuperación rápida de datos y operaciones en caso de fallo catastrófico. Tiempo de recuperación ante desastres (RTO) inferior a 4 horas, probado con éxito en simulacros de 2023. |

| Automatización de procesos | Reduce la dependencia de la intervención humana en tareas críticas, minimizando el error humano y asegurando la consistencia operativa. Incremento de la productividad en un 5% en 2022 gracias a la implementación de nuevas tecnologías de automatización. |

| Personal capacitado y protocolos de respuesta a incidentes | Respuesta rápida y eficiente ante cualquier incidente, minimizando el impacto en las operaciones. Formación continua para el personal que ha logrado reducir el tiempo de respuesta a incidentes en un 20% desde 2021. |

La alta disponibilidad es un factor crítico para un centro logístico exitoso, y el centro logístico Luís Simões lo comprende a la perfección. La disponibilidad significa la capacidad del almacén de operar sin interrupciones o con mínimas interrupciones. Esto se traduce en la capacidad de atender las demandas de los clientes de forma consistente y confiable. Para lograrlo, se requiere una estrategia integral que abarque diferentes aspectos.

Redundancia en los sistemas es esencial. Esto significa tener sistemas de respaldo que puedan asumir las funciones de los sistemas principales en caso de fallo. En el centro logístico Luís Simões, es probable que se utilicen sistemas de energía de respaldo, servidores redundantes y sistemas de control de temperatura con redundancia. Estos sistemas garantizan la continuidad del servicio, incluso en situaciones imprevistas.

La alta disponibilidad también implica tener procesos robustos de mantenimiento preventivo. Un plan de mantenimiento preventivo bien definido puede prevenir fallas inesperadas. Inspecciones regulares, limpieza y calibración de equipos son esenciales para garantizar el buen funcionamiento del centro logístico Luís Simões. Esto también incluye la formación adecuada del personal para el mantenimiento y la operación de los equipos.

La implementación de un sistema de gestión de mantenimiento computarizado (CMMS) permite optimizar las tareas de mantenimiento, programarlas eficientemente y registrar todas las actividades realizadas. Esto facilita el análisis de tendencias y la identificación de posibles problemas antes de que causen interrupciones. En el caso del centro logístico Luís Simões, este tipo de sistema es crucial para mantener la alta disponibilidad del centro.

Finalmente, la monitorización continua del estado del almacén es fundamental. Sensores, cámaras y software de monitorización permiten detectar cualquier anomalía en tiempo real, permitiendo una respuesta rápida y la minimización de cualquier impacto en la operación. En el centro logístico Luís Simões, este enfoque proactivo es indispensable para garantizar la alta disponibilidad del almacén.

Tecnologías Clave en el Centro Logístico Luís Simões

El éxito del centro logístico Luís Simões se basa en la integración de varias tecnologías de vanguardia. Un Sistema de Gestión de Almacén (WMS) sofisticado es el corazón de la operación. Este sistema controla todos los aspectos del almacén, desde la recepción de la mercancía hasta la expedición. El WMS optimiza el flujo de trabajo, gestiona el inventario, rastrea los envíos y proporciona información en tiempo real sobre la situación del almacén. En el centro logístico Luís Simões, la elección de un WMS robusto es fundamental para su eficiencia.

Además del WMS, sistemas de control automático de estanterías (AS/RS), como el almacén automático secuenciador mencionado anteriormente, aumentan la eficiencia y la productividad. Estos sistemas automatizados reducen la dependencia del trabajo manual, minimizando errores y optimizando los procesos. En el centro logístico Luís Simões, estos sistemas son vitales para la capacidad y la secuenciación del almacén.

Los sistemas de identificación por radiofrecuencia (RFID) ayudan a rastrear los productos a lo largo de toda la cadena de suministro, proporcionando información precisa y en tiempo real sobre la ubicación de cada artículo. Esta tecnología mejora la gestión del inventario, reduce pérdidas y facilita la localización de los productos en el centro logístico Luís Simões.

Por último, la integración de sistemas de gestión de transporte (TMS) permite optimizar el transporte de mercancías desde el almacén hasta los clientes. Un TMS eficaz coordina las rutas, programa las entregas y reduce los costes de transporte, contribuyendo a la eficiencia global del centro logístico Luís Simões. Su incorporación se traduce en una mejora significativa de la cadena logística en su conjunto.

La Importancia de la Planificación y Gestión Eficiente en el Centro Logístico Luís Simões

Un centro logístico de la magnitud del centro logístico Luís Simões requiere una planificación exhaustiva y una gestión eficiente para operar de manera óptima. La planificación estratégica incluye la definición de la capacidad requerida, la selección de la tecnología adecuada y la optimización del layout del almacén. Un análisis cuidadoso de la demanda y las previsiones de crecimiento son cruciales para tomar decisiones informadas sobre la capacidad de almacenamiento y los recursos necesarios. El centro logístico Luís Simões debe contar con un plan de crecimiento que permita su adaptación a futuras necesidades.

La gestión del personal es un aspecto fundamental. La formación adecuada del personal en el uso de las tecnologías, en las normas de seguridad y en las prácticas operativas es crucial para la eficiencia y la seguridad del almacén. El centro logístico Luís Simões debe implementar programas de capacitación continua para su personal, actualizando sus conocimientos y habilidades.

La gestión del inventario también es crucial. Un sistema de gestión de inventario eficiente asegura que siempre haya suficiente stock para satisfacer la demanda, minimizando los costes de almacenamiento y evitando la obsolescencia de productos. En el centro logístico Luís Simões, este aspecto es fundamental para mantener la alta disponibilidad y la eficiencia en el cumplimiento de pedidos.

Finalmente, la monitorización del rendimiento del almacén es esencial. Utilizando métricas clave de rendimiento (KPI) como el tiempo de ciclo, la tasa de errores, la disponibilidad del equipo y la satisfacción del cliente, el centro logístico Luís Simões puede identificar áreas de mejora y optimizar su funcionamiento. Estos datos deben ser utilizados para tomar decisiones fundamentadas y mejorar la eficiencia continua del almacén.

Conclusión

El centro logístico Luís Simões, con su capacidad para cerca de 100.000 palets, representa un modelo de eficiencia y optimización en el sector logístico. Su éxito se basa en la combinación inteligente de una gran capacidad de almacenamiento, una secuenciación eficiente gracias a la tecnología del almacén automático y una alta disponibilidad asegurada por sistemas redundantes y un mantenimiento proactivo. La inversión en tecnología de vanguardia, como los sistemas WMS, AS/RS y RFID, junto con una gestión eficiente del personal y del inventario, son claves para su desempeño excepcional.

La optimización de la cadena de suministro, desde la recepción hasta la expedición, se logra mediante la integración perfecta de diferentes sistemas y tecnologías. El centro logístico Luís Simões demuestra que la inversión en infraestructura, tecnología y personal altamente capacitado es fundamental para lograr una alta productividad, eficiencia y satisfacción del cliente en el competitivo mundo de la logística.

Preguntas Frecuentes

¿Qué es un almacén automático secuenciador?

Es un sistema automatizado que optimiza el orden de picking de los palets para maximizar la eficiencia en el centro logístico Luís Simões. Reduce tiempos y errores humanos.

¿Cómo asegura el centro logístico Luís Simões la alta disponibilidad?

A través de redundancia en sistemas, mantenimiento preventivo exhaustivo y monitorización continua, garantizando la continuidad operativa.

¿Qué papel juega el WMS en el éxito del centro logístico Luís Simões?

El WMS controla todas las operaciones del almacén, optimizando el flujo de trabajo, gestionando el inventario y proporcionando información en tiempo real.

¿Qué importancia tiene la planificación en el centro logístico Luís Simões?

La planificación estratégica define la capacidad, la tecnología y el layout, asegurando la capacidad de adaptarse a las demandas cambiantes.

¿Cómo se mide el rendimiento del centro logístico Luís Simões?

A través de KPI's como tiempo de ciclo, tasa de errores, disponibilidad de equipos y satisfacción del cliente para identificar áreas de mejora.

Deja una respuesta

Te Puede Interesar: