Tipos de Fallos: Modos de Falla y Fatiga

Este artículo explora el fascinante mundo de los fallos y modos de fallo en ingeniería y ciencia de materiales. Entender estos conceptos es fundamental para diseñar productos duraderos y seguros. Los fallos y modos de fallo representan la pérdida de funcionalidad de un elemento o sistema debido a diversos factores. Desde la corrosión hasta la fatiga, las causas son numerosas y comprenderlas es crucial para la prevención de problemas costosos y, a veces, catastróficos.

Este artículo tiene como objetivo proporcionar una comprensión completa y detallada de los fallos y modos de fallo. Exploraremos diversos tipos de fallos, sus mecanismos subyacentes, y las técnicas utilizadas para analizarlos y mitigarlos. Aprenderemos a identificar las causas raíz de los fallos y modos de fallo, analizando casos de estudio y ejemplos del mundo real. Además, abordaremos estrategias de prevención y gestión de riesgos, proporcionando las herramientas necesarias para mejorar la fiabilidad y la seguridad de los diseños de ingeniería.

- Tipos de Fallos y sus Causas

- Análisis de Modos de Fallo y Efectos (AMFE)

- Fallos y Modos de Fallo: Fatiga Mecánica

- Fallos y Modos de fallo: Corrosión

- Fallos y Modos de Fallo: Fluencia

- Fallos y Modos de Fallo: Desgaste

- Fallos y Modos de Fallo: Fractura Frágil

- Métodos de Prevención de Fallos y Modos de Fallo

- Fallos y Modos de Fallo: Ejemplos en la Vida Real

- Conclusión

- Preguntas Frecuentes

Tipos de Fallos y sus Causas

| Tipo de Fallo | Causa |

|---|---|

| Fallo por Fatiga | Ciclos repetidos de carga y descarga que producen microfisuras hasta la fractura. A menudo se observa en componentes sometidos a vibraciones o fluctuaciones de tensión. |

| Fallo por Fluencia | Deformación permanente de un material bajo carga constante a alta temperatura. Es común en metales a temperaturas elevadas o en polímeros bajo carga sostenida. |

| Fallo por Fractura Frágil | Ruptura súbita de un material sin deformación plástica significativa. Suele ocurrir en materiales con poca ductilidad, a bajas temperaturas o con presencia de grietas. |

| Fallo por Corrosión | Degradación de un material debido a una reacción química o electroquímica con su entorno. La humedad, la presencia de oxígeno y electrolitos aceleran el proceso. |

| Fallo por Corrosión bajo Tensión | Combinación de corrosión y tensión aplicada que produce grietas y fracturas. Es frecuente en ambientes corrosivos con cargas cíclicas. |

| Fallo por Creep | Deformación continua de un material bajo carga constante y temperatura elevada. Similar a la fluencia, pero enfatiza la deformación a lo largo del tiempo. |

| Fallo por Sobrecarga | Aplicación de una carga superior a la resistencia del material, resultando en una fractura inmediata o repentina. |

Los fallos y modos de fallo pueden clasificarse en diversas categorías según su origen. Uno de los tipos más comunes es la falla por fatiga, que ocurre cuando un material se somete a cargas cíclicas repetidas, incluso si estas cargas son inferiores a su resistencia última. La fatiga conduce a la propagación de grietas microscópicas hasta que el material falla catastróficamente. Otro tipo común de fallo es la fluencia, donde un material se deforma permanentemente bajo una carga constante a alta temperatura. Esta deformación progresiva puede llevar al fallo si alcanza un nivel crítico. La corrosión, por otro lado, es un proceso electroquímico que deteriora el material, reduciendo su resistencia y funcionalidad. Finalmente, el desgaste es un fallo por el deterioro superficial gradual por fricción o impacto.

Por ejemplo, la corrosión puede ser el resultado de la exposición a un ambiente húmedo o químico agresivo. La fatiga, en cambio, puede ocurrir en un eje giratorio sometido a cargas repetidas durante su funcionamiento. La fluencia es un fenómeno común en turbinas de gas que operan a altas temperaturas. El desgaste se observa en piezas móviles, como los engranajes, donde la fricción constante desgastan sus superficies. La correcta identificación del tipo de fallos y modos de fallo es clave para solucionar el problema.

Análisis de Modos de Fallo y Efectos (AMFE)

| Modo de Fallo | Efecto en el Sistema | Severidad (1-10) | Probabilidad de Ocurrencia (1-10) | Detectabilidad (1-10) | Riesgo (Severidad x Probabilidad x Detectabilidad) | Acción Correctiva |

|---|---|---|---|---|---|---|

| Fallo del servo freno | Pérdida de presión de frenado, frenado ineficaz o nulo. | 10 | 2 | 5 | 100 | Mantenimiento preventivo regular, inspección visual y prueba de presión del servo freno. Reemplazo inmediato en caso de fallo. |

| Desgaste excesivo de las pastillas de freno | Aumento de la distancia de frenado, vibraciones al frenar, desgaste prematuro del disco. | 7 | 4 | 8 | 224 | Inspección regular del espesor de las pastillas. Reemplazo según el desgaste recomendado. |

| Fuga en la línea de freno | Pérdida de presión de frenado, frenado ineficaz o nulo. | 9 | 1 | 3 | 27 | Inspección regular de fugas en las líneas de freno. Reparación inmediata en caso de fuga. |

| Fallo en el sensor ABS | Mal funcionamiento del sistema antibloqueo de frenos (ABS), mayor distancia de frenado en situaciones de emergencia. | 8 | 3 | 6 | 144 | Diagnóstico electrónico regular del sistema ABS. Reemplazo del sensor en caso de fallo. |

| Corrosión en las líneas de freno | Debilitamiento estructural de las líneas de freno, posible rotura y pérdida de presión. | 10 | 1 | 2 | 20 | Protección contra la corrosión de las líneas de freno. Inspección visual regular. |

El Análisis de Modos de Fallo y Efectos (AMFE) es una herramienta sistemática para identificar potenciales modos de fallo y sus efectos en un sistema. El AMFE permite prever fallas potenciales y evaluar su severidad, probabilidad de ocurrencia y capacidad de detección. Esto facilita la toma de decisiones para mitigar los riesgos antes de que ocurra el fallo. El proceso implica la identificación de cada componente del sistema, la enumeración de los modos de fallo posibles para cada componente y la evaluación de las consecuencias de cada fallo. Es una herramienta esencial para la prevención de fallas por fatiga, corrosión y otros problemas de fiabilidad.

La información obtenida del AMFE ayuda a establecer prioridades para las acciones correctivas, enfocando los esfuerzos en las fallas más críticas. Por ejemplo, un AMFE aplicado al diseño de un puente permitirá identificar potenciales fallas en los materiales, conexiones y estructuras, evaluando la probabilidad de colapso y el impacto en vidas humanas. Este análisis es una parte vital del diseño y gestión de la seguridad de las infraestructuras.

Fallos y Modos de Fallo: Fatiga Mecánica

| Modo de Fallo | Descripción y Causa |

|---|---|

| Grieta por fatiga | Inicia con una pequeña grieta microscópica, generalmente en una concentración de tensiones (agujero, muesca, cambio de sección). Se propaga lentamente bajo cargas cíclicas hasta alcanzar un tamaño crítico que lleva a la fractura súbita. Causas comunes incluyen sobrecargas, vibraciones, defectos de fabricación, corrosión. |

| Fractura frágil | Fractura repentina y catastrófica sin deformación plástica apreciable. Se observa generalmente en materiales quebradizos o en presencia de bajas temperaturas o alta velocidad de carga. Puede ser consecuencia de la propagación rápida de una grieta por fatiga previamente existente. |

| Fatiga a alta temperatura (Creep-Fatigue) | Combinación de fatiga y fluencia a altas temperaturas. La fluencia contribuye a la iniciación y propagación de grietas, reduciendo la resistencia a la fatiga. Común en componentes sometidos a altas temperaturas y cargas cíclicas, como turbinas de gas. |

| Fatiga por corrosión (Corrosión-Fatiga) | La presencia de un ambiente corrosivo acelera la iniciación y propagación de grietas por fatiga. La corrosión deteriora la superficie del material, creando concentraciones de tensiones que favorecen el crecimiento de grietas. Frecuente en entornos marinos o industriales con alta humedad. |

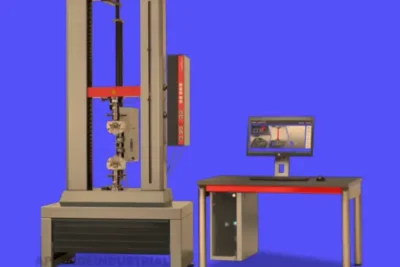

La falla por fatiga es uno de los modos de fallo más comunes y peligrosos en ingeniería. Se produce por la aplicación repetida de cargas cíclicas, incluso si dichas cargas son considerablemente menores que la resistencia a la tracción del material. Esto provoca la nucleación y propagación de microgrietas que, con el tiempo, pueden crecer hasta causar la fractura completa del componente.

Para prevenir la falla por fatiga, se utilizan diversos métodos, como el diseño para evitar concentraciones de tensiones, el uso de materiales con mayor resistencia a la fatiga y el control de las cargas cíclicas. También se puede aplicar tratamientos superficiales para aumentar la resistencia a la fatiga. La inspección regular y el mantenimiento preventivo son esenciales para detectar grietas en etapas tempranas. La detección temprana de fatiga puede evitar problemas mayores.

Fallos y Modos de fallo: Corrosión

La corrosión es un proceso electroquímico que degrada los materiales, principalmente metales, como resultado de una reacción química con el entorno. Este modo de fallo reduce la resistencia mecánica del material, lo que puede llevar a su fractura o a un mal funcionamiento. Hay diferentes tipos de corrosión, incluyendo la corrosión uniforme, la corrosión por picaduras y la corrosión por grietas.

La prevención de la corrosión se puede lograr mediante la selección de materiales resistentes a la corrosión, la aplicación de recubrimientos protectores, el control del ambiente y el diseño de sistemas de protección catódica. Para ello, se pueden emplear métodos como el pintado, galvanizado o anodizado. Una adecuada gestión de los factores ambientales puede reducir la posibilidad de corrosión.

Fallos y Modos de Fallo: Fluencia

La fluencia, o creep en inglés, es un modo de fallo que se produce cuando un material se deforma lentamente y permanentemente bajo una carga constante a alta temperatura. Este fenómeno es importante en componentes sometidos a altas temperaturas, como las turbinas de gas en centrales eléctricas o las palas de turbinas en motores de avión. La velocidad de fluencia aumenta con la temperatura y la tensión aplicada.

Para mitigar la fluencia, se utilizan materiales con alta resistencia a la fluencia a altas temperaturas. Diseños que minimizan las tensiones y el uso de técnicas de refrigeración también contribuyen a reducir el efecto de la fluencia. Monitorear regularmente las dimensiones de las piezas puede ayudar a detectar este tipo de falla. La predicción de la fluencia es crucial en el diseño de estos componentes.

Fallos y Modos de Fallo: Desgaste

El desgaste es un modo de fallo que ocurre por la remoción gradual del material de la superficie debido a la fricción, abrasión o erosión. Este tipo de fallo se observa en componentes sometidos a contacto directo, como engranajes, cojinetes y superficies de deslizamiento. Hay diferentes tipos de desgaste, incluyendo el desgaste adhesivo, el desgaste abrasivo y el desgaste erosivo.

Para reducir el desgaste, se pueden utilizar materiales con alta resistencia al desgaste, lubricantes adecuados y diseños que minimicen la fricción. Los recubrimientos de superficie también pueden ayudar a proteger los componentes del desgaste. Los análisis de desgaste permiten comprender mejor sus mecanismos y desarrollar estrategias para reducirlo.

Fallos y Modos de Fallo: Fractura Frágil

La fractura frágil es un tipo de fallo que se caracteriza por una fractura repentina sin una deformación plástica significativa. Este modo de fallo suele ocurrir en materiales frágiles como la cerámica o ciertos metales a bajas temperaturas. La fractura frágil puede ser catastrófica, ya que se produce sin advertencia.

Para evitar las fracturas frágiles, se deben seleccionar materiales con una mayor ductilidad y resistencia al impacto. Además, es importante minimizar las concentraciones de tensiones en el diseño. La inspección regular y el control de calidad también son importantes para identificar posibles defectos antes de que se produzca una fractura.

Métodos de Prevención de Fallos y Modos de Fallo

La prevención de fallos y modos de fallo es crucial para garantizar la fiabilidad y seguridad de los productos y sistemas. Esto se puede lograr mediante la aplicación de diversas técnicas, como:

- Selección de materiales: Elegir materiales con propiedades adecuadas para la aplicación específica, considerando resistencia a la fatiga, corrosión, fluencia y desgaste.

- Diseño robusto: Minimizar las concentraciones de tensiones, utilizando tolerancias adecuadas y diseñando para la facilidad de mantenimiento.

- Control de calidad: Implementar rigurosos controles de calidad durante el proceso de fabricación para detectar defectos y evitar imperfecciones.

- Mantenimiento preventivo: Realizar inspecciones regulares y mantenimiento para detectar posibles problemas antes de que se conviertan en fallas catastróficas.

- Análisis de modos de fallo: Utilizar herramientas como el AMFE para identificar posibles fallas y diseñar medidas de mitigación.

Fallos y Modos de Fallo: Ejemplos en la Vida Real

Los fallos y modos de fallo están presentes en muchos aspectos de la vida diaria. Por ejemplo, la rotura de una cadena de bicicleta por fatiga es un claro ejemplo de falla por fatiga. La corrosión de una tubería de agua puede llevar a fugas o incluso a roturas. La deformación de un componente de un motor por fluencia puede reducir su eficiencia y provocar fallos. Y el desgaste en las pastillas de freno de un automóvil es un proceso natural pero que debe ser monitoreado para evitar accidentes. Entender estos ejemplos ayuda a comprender la importancia de la prevención de fallas.

Conclusión

La comprensión de los fallos y modos de fallo es fundamental en diversas áreas de la ingeniería y la ciencia de materiales. Desde la falla por fatiga hasta la corrosión y la fluencia, una amplia gama de mecanismos puede causar la pérdida de funcionalidad en los componentes. El análisis de los modos de fallo y la implementación de estrategias de prevención son esenciales para garantizar la fiabilidad, seguridad y durabilidad de los productos y sistemas. Este conocimiento permite a los ingenieros y científicos tomar decisiones informadas en el diseño, fabricación y mantenimiento de diversos productos y sistemas, contribuyendo a la seguridad y el rendimiento óptimo de las estructuras y los sistemas mecánicos.

Preguntas Frecuentes

¿Qué es un AMFE y para qué sirve?

Un AMFE (Análisis de Modos de Fallo y Efectos) es una herramienta que identifica posibles fallas, analiza su severidad y probabilidad, y ayuda a prevenirlas. Sirve para mejorar la confiabilidad de un sistema.

¿Cómo se previene la falla por fatiga?

La prevención de la falla por fatiga implica el diseño para evitar concentraciones de tensiones, utilizar materiales resistentes a la fatiga, controlar las cargas cíclicas y realizar inspecciones regulares.

¿Qué es la fluencia y cómo se mitiga?

La fluencia es la deformación permanente a alta temperatura bajo carga constante. Se mitiga con materiales resistentes, diseños que minimizan la tensión y técnicas de refrigeración.

¿Qué tipos de desgaste existen?

Existen varios tipos de desgaste, entre ellos el adhesivo, abrasivo y erosivo, cada uno con diferentes mecanismos.

¿Cuál es la importancia de comprender los fallos y modos de fallo?

Comprender los fallos y modos de fallo es crucial para diseñar productos seguros, confiables y duraderos, mejorando así su eficiencia y seguridad.

Deja una respuesta

Te Puede Interesar: