Desperdicios en la Industria: Una guía complete para identificación y eliminación

¿Alguna vez se ha preguntado cuánto potencial se pierde en su organización debido a actividades innecesarias? En el competitivo panorama industrial actual, la eliminación de desperdicios en la industria no es solo una práctica recomendada, sino una necesidad para optimizar la producción, reducir costos y mejorar la rentabilidad.

Este artículo profundiza en el concepto de desperdicios en la industria, explorando sus orígenes, las diferentes categorías, su impacto y las estrategias clave para su erradicación. Prepárese para obtener una visión integral que le permitirá superar a la competencia en eficiencia y valor. La gestión de los desperdicios en la industria, es una tarea fundamental para las empresas que quieren seguir siendo competitivas.

- El Origen de la Filosofía de Eliminación de Desperdicios en la Industria

- El Impacto de los Desperdicios en la Industria en la Rentabilidad y la Calidad

- Los 7 (y Más) Desperdicios en la Industria en Detalle

- Herramientas para identificar desperdicios

- Estrategias y Herramientas para la Identificación y Eliminación de Desperdicios Industriales

- La Cultura Organizacional como Motor de la Eliminación de Desperdicios en los Procesos Industriales

- Conclusión

- Preguntas frecuentes

El Origen de la Filosofía de Eliminación de Desperdicios en la Industria

La preocupación por eliminar el derroche y optimizar los procesos no es nueva. Pioneros como Frank Gilbreth, enfocado en el estudio de movimientos, y Frederick Taylor, quien profundizó en la reducción de movimientos y tiempos para encontrar la "mejor manera de hacer las cosas", sentaron las bases.

Cómo maximizar el rendimiento en Producción con KPIs

Cómo maximizar el rendimiento en Producción con KPIsSin embargo, el concepto formal de eliminación de desperdicios se atribuye a Taiichi Ohno, un ejecutivo de Toyota y autor del renombrado libro "Just in time". Ohno desarrolló el Sistema de Producción de Toyota (TPS), con la filosofía "Justo a tiempo (JIT)", enfatizando la producción eficiente de artículos "en el momento requerido y en la cantidad exacta", considerando todo lo demás como desperdicio.

Basándose en sus observaciones, Ohno identificó siete categorías prácticas de la producción que generaban despilfarros, conocidas mundialmente como los "7 desperdicios de la calidad" o "7 MUDA" (término japonés equivalente a desperdicio). Posteriormente, la filosofía Lean Manufacturing (o Manufactura Esbelta) se consolidó como un enfoque superior, trascendiendo el ámbito exclusivo de las fábricas para aplicarse a cualquier proceso operacional (comercial, ventas, administración, compras, etc.).

La implementación de la filosofía "Lean" implica evaluar el flujo de valor de todos los procesos para identificar y eliminar el desperdicio mediante principios, herramientas y metodologías específicas.

Jidoka: Estrategias para Automatizar con un Toque Humano

Jidoka: Estrategias para Automatizar con un Toque HumanoEs crucial diferenciar entre actividades que aportan valor agregado (cambian la idoneidad, forma o función del producto o servicio según los requisitos del cliente), actividades sin valor agregado pero necesarias (inevitables con la tecnología o métodos actuales, que no impactan directamente en el valor percibido pero añaden costo o tiempo), y el desperdicio/despilfarro (actividades sin sentido o no esenciales que no añaden valor y por las que el cliente no está dispuesto a pagar, idealmente eliminables de inmediato).

El Impacto de los Desperdicios en la Industria en la Rentabilidad y la Calidad

Los desperdicios en la industria actúan como una fuga constante de recursos, erosionando la rentabilidad de las empresas. Cada producto defectuoso, cada hora de inactividad y cada movimiento innecesario se traducen en costos adicionales que reducen los márgenes de ganancia. Al eliminar estos desperdicios, las empresas pueden liberar capital que puede ser reinvertido en áreas estratégicas, como investigación y desarrollo, marketing o expansión de la capacidad productiva.

Además del impacto económico, los desperdicios también afectan directamente la calidad de los productos y servicios. Los defectos, los retrabajos y las entregas ineficientes generan insatisfacción en los clientes, dañan la reputación de la marca y pueden llevar a la pérdida de clientes. En un mercado cada vez más competitivo, la calidad es un factor diferenciador clave, y la eliminación de desperdicios es esencial para garantizar la satisfacción del cliente y la fidelización.

Cómo implementar Kaizen en tu rutina diaria en 10 pasos

Cómo implementar Kaizen en tu rutina diaria en 10 pasosLa relación entre desperdicios y calidad es bidireccional. Los procesos ineficientes y los desperdicios pueden generar defectos y errores, mientras que la falta de calidad puede generar desperdicios adicionales, como retrabajos y devoluciones. Al implementar estrategias para eliminar los desperdicios, las empresas pueden mejorar la calidad de sus productos y servicios, lo que a su vez reduce los costos asociados con la falta de calidad.

En última instancia, la eliminación de desperdicios es un pilar fundamental para la sostenibilidad y el éxito a largo plazo de las empresas industriales. Al optimizar los procesos, reducir los costos y mejorar la calidad, las empresas pueden aumentar su competitividad, fortalecer su posición en el mercado y generar valor para sus clientes y accionistas.

Los 7 (y Más) Desperdicios en la Industria en Detalle

Si bien la base se encuentra en los 7 desperdicios originales, el análisis continuo y la profundización en el valor agregado al cliente han llevado a la identificación de desperdicios adicionales. A continuación, exploramos los principales tipos de desperdicios industriales:

Sobreproducción

Producir más de lo demandado o producir antes de que sea necesario. Esto no solo se refiere a fabricar más productos, sino también a producir más de lo necesario en cualquier proceso o antes de que el siguiente proceso lo requiera. La sobreproducción genera inventario excesivo, mayores costos de almacenamiento, riesgo de obsolescencia, y puede ocultar problemas de calidad. Además, puede desencadenar otros desperdicios como transporte y esperas.

Imagina una panadería que hornea 500 barras de pan cada mañana, anticipándose a la demanda del día. Sin embargo, solo venden 300 barras, lo que resulta en 200 barras de pan sobrantes. Este exceso de producción no solo genera desperdicio de ingredientes y energía, sino que también requiere espacio de almacenamiento y aumenta el riesgo de que el pan se ponga duro y no se pueda vender al día siguiente.

En una fábrica de automóviles, la sobreproducción podría manifestarse en la fabricación de un exceso de piezas para un modelo específico que no se está vendiendo bien. Esto no solo inmoviliza capital en inventario, sino que también ocupa espacio valioso en el almacén y aumenta el riesgo de que las piezas se vuelvan obsoletas si se introduce un nuevo modelo.

La sobreproducción es un desperdicio insidioso porque a menudo se disfraza de "seguro" contra la escasez. Sin embargo, la realidad es que genera costos innecesarios y puede ocultar problemas subyacentes en la planificación y la gestión de la demanda.

Inventario Excesivo

Disponer de más producto del que los clientes necesitan. Se refiere al stock acumulado de materia prima, productos en proceso y productos terminados que no se están consumiendo. El inventario excesivo causa tiempos de proceso más largos, obsolescencia, riesgos de daño y dificulta la detección de errores de calidad. Representa capital inmovilizado y genera costos de almacenamiento y mantenimiento.

Considera un almacén lleno de cajas de productos electrónicos que no se han vendido en meses. Este inventario excesivo no solo ocupa espacio valioso, sino que también representa capital inmovilizado que podría haberse invertido en otras áreas del negocio. Además, existe el riesgo de que los productos se vuelvan obsoletos o se dañen con el tiempo.

En una fábrica de muebles, el inventario excesivo podría manifestarse en un exceso de madera almacenada. Si la madera no se utiliza rápidamente, puede deformarse o deteriorarse, lo que resulta en desperdicio de material y costos adicionales.

El inventario excesivo es un desperdicio costoso que puede afectar la rentabilidad de una empresa. La gestión eficiente del inventario es crucial para minimizar este desperdicio y optimizar el flujo de efectivo.

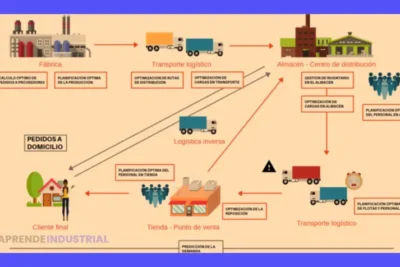

Transporte

Mover el producto más de lo necesario. Cualquier movimiento innecesario de productos y materias primas debe minimizarse ya que no aporta valor añadido. El transporte cuesta dinero, equipos, combustible y mano de obra, y además aumenta los tiempos de entrega y el riesgo de daño al material.

Imagina una fábrica donde las materias primas se almacenan en un extremo de la planta y luego se transportan al otro extremo para su procesamiento. Este movimiento innecesario no solo consume tiempo y recursos, sino que también aumenta el riesgo de que los materiales se dañen durante el transporte.

En un almacén, el transporte excesivo podría manifestarse en la necesidad de mover productos varias veces antes de que se envíen a los clientes. Esto no solo consume tiempo y recursos, sino que también aumenta el riesgo de que los productos se dañen o se pierdan.

El transporte es un desperdicio que a menudo se pasa por alto, pero puede tener un impacto significativo en la eficiencia y la rentabilidad de una empresa. La optimización de la distribución de la planta y la logística puede ayudar a minimizar este desperdicio.

Espera (Tiempos Muertos)

Tiempos perdidos que resultan de una secuencia de trabajo deficiente. Incluye esperas de material, información, máquinas, herramientas, retrasos en el proceso, fallas, cuellos de botella e incompetencia del recurso humano en la labor. Se genera cuando hay tiempos de inactividad no planificados, equipo fuera de servicio y pausas no previstas. La espera impide que se agregue valor y aumenta los plazos de entrega.

Considera una línea de producción donde los trabajadores tienen que esperar a que llegue el material o a que se repare una máquina. Este tiempo de inactividad no solo reduce la productividad, sino que también aumenta los costos laborales.

En una oficina, la espera podría manifestarse en la necesidad de esperar a que se aprueben documentos o a que se resuelvan problemas técnicos. Este tiempo perdido puede afectar la eficiencia y la moral de los empleados.

La espera es un desperdicio que puede tener un impacto significativo en la productividad y la rentabilidad de una empresa. La identificación y eliminación de las causas de la espera es crucial para mejorar la eficiencia.

Movimientos Innecesarios

Movimientos innecesarios de personas o equipos. Representa cualquier movimiento extra del trabajador al realizar una tarea, así como movimientos innecesarios de equipos. Incluye buscar documentos o herramientas, lo que aumenta el tiempo de producción, causa fatiga y puede derivar en lesiones.

Imagina a un trabajador de fábrica que tiene que caminar largas distancias para buscar herramientas o materiales. Este movimiento innecesario no solo consume tiempo y energía, sino que también aumenta el riesgo de lesiones.

En una oficina, los movimientos innecesarios podrían manifestarse en la necesidad de levantarse constantemente para buscar documentos o hablar con compañeros de trabajo. Esto puede interrumpir el flujo de trabajo y reducir la productividad.

Los movimientos innecesarios son un desperdicio que a menudo se pasa por alto, pero pueden tener un impacto significativo en la eficiencia y la seguridad de los empleados. La optimización de la distribución del lugar de trabajo y la organización de las herramientas y los materiales puede ayudar a minimizar este desperdicio.

Procesamiento Inapropiado o Sobreprocesamiento

Hacer más cosas al producto de las que el cliente pidió o hacer un trabajo extra innecesario. Generalmente es difícil de identificar ya que el responsable a menudo no es consciente de ello. Implica utilizar equipos o herramientas innecesarias, realizar tareas adicionales que no agregan valor o la falta de optimización de procesos. Esto aumenta los costos y el tiempo de producción sin beneficio para el cliente.

Imagina una fábrica de muebles que lija meticulosamente cada pieza de madera varias veces, incluso cuando el cliente solo requiere un lijado ligero. Este sobreprocesamiento no solo consume tiempo y recursos, sino que también puede dañar la madera y aumentar los costos de producción.

En una empresa de software, el sobreprocesamiento podría manifestarse en la creación de funciones adicionales que los clientes no necesitan ni utilizan. Esto no solo consume tiempo de desarrollo, sino que también puede complicar el software y dificultar su mantenimiento.

El sobreprocesamiento es un desperdicio sutil pero costoso que puede afectar la eficiencia y la rentabilidad de una empresa. La optimización de los procesos y la comprensión de las necesidades del cliente son cruciales para minimizar este desperdicio.

Defectos / Rechazos

Errores internos en los productos o servicios que no aportan valor y producen un desperdicio muy alto. Consumen recursos en su producción y requieren más recursos no previstos (materiales, mano de obra, tiempo) para reprocesar o atender quejas, impactando negativamente en la satisfacción del cliente. Pueden llevar a retrabajos o incluso desechar el producto.

Considera una fábrica de automóviles que produce vehículos con defectos de pintura. Estos defectos requieren que los vehículos sean repintados, lo que consume tiempo, materiales y mano de obra adicionales. Además, puede retrasar la entrega de los vehículos a los clientes.

En una empresa de servicios, los defectos podrían manifestarse en errores en la facturación o en la prestación de servicios. Estos errores pueden generar quejas de los clientes y requerir tiempo y recursos adicionales para su corrección.

Los defectos son un desperdicio costoso que puede afectar la calidad, la satisfacción del cliente y la rentabilidad de una empresa. La implementación de sistemas de control de calidad y la identificación de las causas raíz de los defectos son cruciales para minimizar este desperdicio.

Retrabajos

Cualquier cosa no "hecha bien a la primera" que requiere inspecciones no programadas o rehacer el trabajo. Representan un desperdicio al implicar la ejecución repetida de una actividad que generó resultados no conformes, consumiendo recursos no previstos y perdiendo el valor del trabajo inicial.

Imagina una fábrica de ropa que tiene que volver a coser las costuras de una prenda porque se rompieron durante el control de calidad. Este retrabajo consume tiempo y recursos adicionales, y puede retrasar la entrega de la prenda al cliente.

En una empresa de construcción, el retrabajo podría manifestarse en la necesidad de demoler y reconstruir una pared porque se construyó incorrectamente. Este retrabajo puede ser muy costoso y retrasar significativamente el proyecto.

Los retrabajos son un desperdicio costoso que puede afectar la productividad, la calidad y la rentabilidad de una empresa. La prevención de errores y la implementación de procesos de control de calidad son cruciales para minimizar este desperdicio.

Entregas Ineficientes

Entregar pedidos con defectos o fallas, ya sea por falta de documentación o errores que impacten en la imagen. Genera insatisfacción del cliente, implica la resolución de quejas y revela una falta de control de calidad en el flujo de trabajo. Aunque no siempre implica la pérdida total del producto como el retrabajo, sí consume recursos para la corrección.

Considera una empresa de comercio electrónico que envía un pedido con productos incorrectos o dañados. Esto genera insatisfacción en el cliente, requiere la gestión de devoluciones y reemplazos, y puede dañar la reputación de la empresa.

En una empresa de logística, las entregas ineficientes podrían manifestarse en retrasos en la entrega o en la pérdida de paquetes. Esto puede generar quejas de los clientes y afectar la confianza en la empresa.

Las entregas ineficientes son un desperdicio que puede afectar la satisfacción del cliente, la reputación de la empresa y la rentabilidad. La optimización de los procesos de envío y la implementación de sistemas de seguimiento son cruciales para minimizar este desperdicio.

Desaprovechamiento del Talento Humano (Conocimiento No Utilizado)

No utilizar las competencias, creatividad e inteligencia de la fuerza de trabajo para eliminar desperdicios. Puede deberse a insuficiencias en la formación, subestimación de las competencias, insatisfacción o desmotivación de los colaboradores. No fomentar un ambiente donde los empleados puedan aportar ideas y soluciones innovadoras es una pérdida significativa.

Imagina una fábrica donde los empleados tienen ideas para mejorar los procesos, pero no se les permite compartirlas o implementarlas. Esto no solo desmotiva a los empleados, sino que también impide que la empresa se beneficie de su conocimiento y experiencia.

En una empresa de tecnología, el desaprovechamiento del talento humano podría manifestarse en la falta de oportunidades para que los empleados desarrollen nuevas habilidades o trabajen en proyectos innovadores. Esto puede llevar a la pérdida de empleados valiosos y a la falta de innovación.

El desaprovechamiento del talento humano es un desperdicio que puede afectar la moral de los empleados, la innovación y la competitividad de una empresa. Fomentar un ambiente de trabajo colaborativo y participativo es crucial para maximizar el potencial de los empleados.

Herramientas para identificar desperdicios

La buena noticia es que existen numerosas estrategias y herramientas para identificar y eliminar los desperdicios en la industria. Algunas de las más efectivas incluyen:

- Mapeo del Flujo de Valor (VSM): Permite visualizar el flujo de valor de un proceso para identificar dónde se generan los desperdicios.

- Gemba Walks: Ir al lugar donde realmente se realiza el trabajo para observar los procesos en acción e identificar desperdicios.

- Los 5 Porqués: Una técnica simple para analizar la causa raíz de un problema preguntando "¿por qué?" repetidamente.

- Informe A3: Un proceso más complejo que fomenta el intercambio de conocimientos y ayuda a examinar procesos para encontrar y eliminar desperdicios.

- Just in Time (JIT): Producir solo lo necesario, en el momento justo, para minimizar el inventario y los desperdicios relacionados.

- Kanban: Un sistema visual para gestionar el flujo de trabajo y limitar el trabajo en curso, reduciendo el inventario y las esperas.

- Poka-yoke (A prueba de errores): Diseñar sistemas o procesos para prevenir errores antes de que ocurran.

- Mejora Continua (Kaizen): Una filosofía que busca la mejora constante de los procesos y la eliminación de desperdicios con la participación de todos los miembros de la organización.

- Estandarización: Establecer procedimientos y técnicas óptimas para garantizar la consistencia y reducir la variabilidad que puede generar desperdicios.

- Tecnología y Software: Plataformas tecnológicas como ISOTools ayudan a la evaluación constante y gestión de la calidad total. El software de fabricación y los sistemas ERP/MRP pueden automatizar procesos, proporcionar datos en tiempo real para la toma de decisiones, optimizar la programación de la producción y mejorar la gestión del inventario, contribuyendo significativamente a la reducción de desperdicios.

Estrategias y Herramientas para la Identificación y Eliminación de Desperdicios Industriales

Una vez que hayas identificado los desperdicios en tu producción, es importante tomar medidas para eliminarlos y optimizar tus procesos. A continuación, te presento algunas estrategias efectivas para eliminar los desperdicios:

Just in Time (JIT)

El JIT es una estrategia que se basa en producir lo justo y necesario en el momento justo. Esta estrategia busca minimizar el inventario y mantener un flujo continuo de producción. Al implementar el JIT, puedes reducir los costos de almacenamiento, acortar los tiempos de producción y mejorar la calidad al minimizar los desperdicios de sobreproducción y de inventario.

Kanban

El Kanban es un sistema de control de inventario que utiliza tarjetas o señales visuales para controlar el flujo de productos y materias primas. Este sistema te ayuda a evitar el exceso de inventario y a mantener un flujo continuo de producción. Al implementar el Kanban, puedes reducir los desperdicios de inventario y transporte, y mejorar la eficiencia de tus procesos.

Poka-yoke

El Poka-yoke es una técnica de diseño a prueba de errores que busca evitar la aparición de defectos en el proceso de producción. Esta técnica utiliza dispositivos o mecanismos para prevenir errores y asegurar la calidad del producto final. Al implementar el Poka-yoke, puedes reducir los desperdicios de defectos y mejorar la calidad de tus productos.

Mejora Continua

La mejora continua es una filosofía que busca la mejora constante de los procesos y la eliminación de desperdicios. Esta filosofía se basa en la participación de todos los miembros de la organización y en la búsqueda constante de oportunidades de mejora. Al implementar la mejora continua, puedes optimizar tus procesos, reducir los desperdicios y mejorar la eficiencia de tu producción.

La Cultura Organizacional como Motor de la Eliminación de Desperdicios en los Procesos Industriales

Una cultura organizacional sólida, que valora la mejora continua y la participación de los empleados, es fundamental para identificar y eliminar los desperdicios en los procesos industriales. Cuando los empleados se sienten empoderados para proponer ideas y soluciones, se crea un ambiente de colaboración y creatividad que impulsa la eficiencia y la innovación.

La comunicación abierta y transparente es otro aspecto clave de una cultura organizacional que fomenta la eliminación de desperdicios. Cuando los empleados tienen acceso a información relevante sobre los procesos y los resultados, pueden identificar áreas de mejora y contribuir a la solución de problemas. Además, la comunicación efectiva facilita la coordinación entre los diferentes departamentos y equipos, lo que reduce los tiempos de espera y los errores.

El liderazgo juega un papel crucial en la creación de una cultura organizacional que promueve la eliminación de desperdicios. Los líderes deben demostrar un compromiso claro con la mejora continua, establecer expectativas claras y proporcionar los recursos y el apoyo necesarios para que los empleados puedan implementar cambios positivos. Además, deben reconocer y recompensar los esfuerzos de los empleados por eliminar los desperdicios y mejorar la eficiencia.

La capacitación y el desarrollo son inversiones esenciales para construir una cultura organizacional que valore la eliminación de desperdicios. Al proporcionar a los empleados las habilidades y el conocimiento necesarios para identificar y eliminar los desperdicios, las empresas pueden empoderarlos para que se conviertan en agentes de cambio. Además, la capacitación continua ayuda a mantener a los empleados actualizados sobre las mejores prácticas y las nuevas tecnologías.

Conclusión

Identificar y eliminar los desperdicios en la producción es fundamental para lograr una producción eficiente y de calidad. Los desperdicios no agregan valor y consumen recursos innecesarios, por lo que es importante identificarlos y eliminarlos.

En este artículo, te he mostrado los diferentes tipos de desperdicios en la producción, cómo identificarlos y las estrategias y herramientas más efectivas para eliminarlos.

Recuerda que la eliminación de desperdicios en la producción tiene un impacto directo en la eficiencia y rentabilidad de tu empresa. Reducir costos y tiempos de producción, así como mejorar la satisfacción del cliente, son beneficios que puedes lograr al eliminar los desperdicios.

Implementar estrategias como Just in Time, Kanban, Poka-yoke y Mejora Continua te ayudará a eliminar los desperdicios de manera eficaz y a optimizar tus procesos de producción.

Así que, ¡no esperes más! Empieza a identificar y eliminar los desperdicios en tu producción para lograr una producción eficiente y de calidad.

Preguntas frecuentes

¿Qué son los desperdicios en la producción?

Los desperdicios en la producción son elementos que no aportan valor al producto o servicio y consumen recursos innecesarios. Estos desperdicios pueden incluir movimientos innecesarios, esperas no productivas, sobreproducción, inventario excesivo, procesamiento excesivo y defectos en el producto final.

Identificar y eliminar estos desperdicios es importante para lograr una producción eficiente y de calidad.

¿Por qué es crucial eliminar los desperdicios en la producción?

Es crucial eliminar los desperdicios en la producción porque tienen un impacto directo en la eficiencia, los costos y la calidad de los productos o servicios. Los desperdicios consumen recursos innecesarios, aumentan los costos de producción y pueden afectar la satisfacción del cliente.

Al eliminar los desperdicios, puedes optimizar tus procesos de producción, reducir los costos y mejorar la calidad de tus productos o servicios.

¿Cuáles son los beneficios de reducir los desperdicios en la producción?

Reducir los desperdicios en la producción tiene varios beneficios. En primer lugar, reduce los costos de producción al eliminar el consumo innecesario de recursos. En segundo lugar, acorta los tiempos de producción al eliminar actividades que no aportan valor. En tercer lugar, mejora la calidad al reducir los errores y los defectos en el producto final.

Además, al reducir los desperdicios, puedes mejorar la satisfacción del cliente al entregar productos o servicios de mayor calidad en menor tiempo y a un costo más bajo.

¿Qué herramientas se pueden utilizar para identificar desperdicios en la producción?

Existen varias herramientas que puedes utilizar para identificar los desperdicios en la producción. Algunas de estas herramientas incluyen flujogramas, que te permiten visualizar los procesos y identificar actividades redundantes; el VSM o mapa de flujo de valor, que te ayuda a visualizar el flujo de materiales e información y identificar actividades que no agregan valor; el Gemba Walk, que consiste en visitar los lugares de trabajo y observar los procesos de producción de primera mano; y el 5S, que es una metodología de gestión de la calidad que te ayuda a organizar tu espacio de trabajo y eliminar desperdicios de movimiento y espera.

Deja una respuesta

Te Puede Interesar: