Gestion de almacen: 11 señales de que lo necesitas

La gestión eficiente de un almacén es fundamental para el éxito de cualquier negocio que maneje inventario. Una gestión de almacén eficaz optimiza las operaciones, reduce costos y mejora la satisfacción del cliente. Sin embargo, muchos almacenes enfrentan desafíos que limitan su potencial, como la desorganización, los errores de inventario y la falta de visibilidad de los procesos. Aquí es donde un sistema de gestión de almacenes (WMS) entra en juego.

Este artículo explorará en detalle los aspectos clave de la gestión de almacenes, centrándose en los indicadores que señalan la necesidad de implementar un WMS. Analizaremos los problemas comunes en almacenes desorganizados, los beneficios de un WMS y cómo puede transformar las operaciones. Adicionalmente, te guiaremos para identificar si tu almacén necesita un WMS y cómo elegir la solución adecuada.

- Señales de que necesitas un Sistema de Gestión de Almacenes (WMS)

- Errores Frecuentes y Baja Visibilidad en la Gestión de Almacenes

- Costos Elevados e Informes Deficientes: Indicadores de una Gestión de Almacén Ineficiente

- Espacio Insuficiente: Un Problema Común en la Gestión de Almacenes

- Beneficios de Implementar un Sistema de Gestión de Almacenes

- Diagnóstico de la Operación del Almacén

- Elegir el WMS Adecuado

- Conclusión

- Preguntas Frecuentes

Señales de que necesitas un Sistema de Gestión de Almacenes (WMS)

| Problema | Impacto Negativo |

|---|---|

| Inventario inexacto o desactualizado | Pérdidas por faltantes, obsolescencia, o sobrestock; dificultades para predecir la demanda y optimizar la cadena de suministro. Costos adicionales en auditorías y rectificaciones. |

| Procesos de picking y embalaje lentos e ineficientes | Reducción en la productividad, aumento de los costos laborales, retrasos en los envíos y baja satisfacción del cliente. |

| Alta tasa de errores en el picking y embalaje | Devoluciones de productos, pérdida de confianza del cliente, daños a la imagen de marca y costos adicionales por gestión de errores. |

| Dificultad para gestionar ubicaciones de almacenaje | Mala utilización del espacio, dificultad para encontrar productos, aumento de los tiempos de búsqueda y manipulación. |

| Falta de visibilidad en tiempo real del inventario | Imposibilidad de tomar decisiones informadas, dificultad para responder a la demanda y gestionar las existencias de manera eficiente. |

| Crecimiento del negocio sin una solución de gestión de almacén escalable | Aumento de la complejidad operativa, incapacidad para gestionar el crecimiento de forma eficiente, riesgos de errores y retrasos significativos. |

| Alta dependencia de hojas de cálculo y sistemas manuales | Mayor probabilidad de errores humanos, lentitud en los procesos, dificultad para integrar datos con otros sistemas y falta de información en tiempo real. |

La gestión de almacén puede ser compleja. Identificar las señales de que necesitas un WMS es crucial para optimizar tus operaciones. Estos son algunos indicadores clave:

- Ubicación aleatoria de la mercancía: Si la mercancía se almacena sin un sistema claro y no hay un registro preciso de su ubicación, esto genera ineficiencias y pérdidas de tiempo. Un WMS implementa un sistema de ubicación lógica que optimiza el espacio y facilita la localización de productos.

- Picking ineficiente: El proceso de picking, o preparación de pedidos, es fundamental. Un picking ineficiente, sin una estrategia definida, aumenta los tiempos de entrega y la posibilidad de errores. Un WMS optimiza las rutas de picking y reduce los tiempos de procesamiento de pedidos.

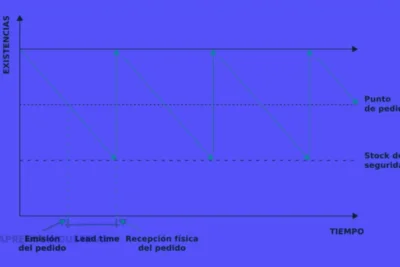

- Falta de rotación de inventario (FIFO/LIFO): Sin un sistema que gestione la rotación de inventario, se corre el riesgo de que productos perecederos caduquen o que la mercancía obsoleta ocupe espacio valioso. Un sistema de gestión de almacenes facilita la implementación de estrategias FIFO (First In, First Out) o LIFO (Last In, First Out).

- Conteo manual con alta tasa de error: Los conteos manuales son propensos a errores, lo que afecta la precisión del inventario y puede generar problemas con los clientes. Un WMS automatiza el conteo y proporciona información precisa en tiempo real.

Errores Frecuentes y Baja Visibilidad en la Gestión de Almacenes

| Error | Consecuencias |

|---|---|

| Falta de un sistema de gestión de almacenes (WMS) eficiente. | Mayor tiempo de picking y embalaje, incremento de errores en la preparación de pedidos, dificultad para controlar el inventario, pérdidas por obsolescencia o deterioro de productos. |

| Mala organización del espacio de almacenamiento. | Dificultad para encontrar productos, mayor tiempo de búsqueda, aumento de los costos operativos, riesgo de daños a los productos por apilamiento incorrecto. |

| Falta de control de inventario preciso. | Rotación de stock deficiente, falta de productos (stockouts), sobrestock con pérdidas económicas, incapacidad para predecir la demanda. |

| Incorrecta gestión de la recepción y expedición de mercancías. | Retrasos en las entregas, daños a los productos durante el transporte o manipulación, errores en la documentación, problemas con proveedores y clientes. |

| Falta de formación adecuada del personal. | Mayor tasa de errores, menor eficiencia en las operaciones, falta de motivación y productividad. |

| Ausencia de métricas de rendimiento clave (KPIs). | Imposibilidad de identificar áreas de mejora, falta de seguimiento del progreso, dificultad para tomar decisiones informadas. |

Una gestión de almacén deficiente a menudo se manifiesta a través de errores recurrentes y falta de visibilidad. Veamos algunos ejemplos:

- Errores de picking frecuentes: Si los errores en la preparación de pedidos son comunes, esto impacta negativamente la satisfacción del cliente y genera costos adicionales. Un sistema de gestión de almacenes minimiza estos errores mediante la automatización y la verificación de los procesos.

- Baja visibilidad de la mercancía y los procesos: La falta de visibilidad del inventario y de las operaciones dificulta la toma de decisiones informadas. Un WMS proporciona información en tiempo real sobre el estado del inventario, la ubicación de la mercancía y el progreso de los pedidos.

Costos Elevados e Informes Deficientes: Indicadores de una Gestión de Almacén Ineficiente

| Indicador | Valor |

|---|---|

| Costo de almacenamiento por unidad (USD) | $15.50 |

| Tasa de rotación de inventario | 2.8 veces al año |

| Porcentaje de inventario obsoleto | 8% |

| Tasa de error en el picking | 3.5% |

| Tiempo promedio de preparación de pedidos (minutos) | 25 |

| Costo de mano de obra por pedido (USD) | $7.20 |

| Precisión del inventario | 92% |

| Número de incidencias de seguridad | 12 |

Una gestión de almacén ineficiente puede generar costos elevados y dificultar el análisis del rendimiento.

- Altos costos de inventario: Mantener un inventario excesivo o, por el contrario, sufrir desabastecimiento, genera costos significativos. Un sistema de gestión de almacenes ayuda a optimizar los niveles de inventario y a reducir los costos asociados.

- Falta de reportes de KPIs: Sin la capacidad de generar informes de indicadores clave de rendimiento (KPIs), es difícil evaluar la eficiencia de las operaciones y identificar áreas de mejora. Un WMS proporciona informes detallados sobre KPIs relevantes, como la precisión del inventario, la productividad del picking y el tiempo de ciclo del pedido.

Espacio Insuficiente: Un Problema Común en la Gestión de Almacenes

La falta de espacio es un desafío frecuente en los almacenes. Un WMS puede ser la solución:

- Espacio insuficiente por mala organización: Un almacén desorganizado desperdicia espacio y dificulta las operaciones. Un sistema de gestión de almacenes optimiza la distribución del espacio y maximiza la capacidad de almacenamiento.

Beneficios de Implementar un Sistema de Gestión de Almacenes

Un sistema de gestión de almacenes (WMS) ofrece numerosos beneficios:

- Optimización del espacio: Un WMS maximiza el uso del espacio disponible mediante una distribución estratégica del inventario.

- Aumento de la productividad: Automatiza tareas, optimiza rutas de picking y reduce el tiempo dedicado a tareas manuales.

- Mayor exactitud del inventario: Minimiza los errores de inventario y proporciona información precisa en tiempo real.

- Reducción de errores: Disminuye los errores en la preparación de pedidos y en otras operaciones del almacén.

- Mejora del servicio al cliente: Permite un procesamiento de pedidos más rápido y preciso, lo que mejora la satisfacción del cliente.

- Mayor control de costos: Optimiza los niveles de inventario, reduce los errores y mejora la eficiencia, lo que se traduce en un mayor control de los costos.

Diagnóstico de la Operación del Almacén

Un diagnóstico exhaustivo de la operación del almacén es esencial para determinar si un WMS es la solución adecuada. Este análisis debe incluir:

- Evaluación de los procesos actuales: Identificar las ineficiencias y áreas de mejora en los procesos existentes.

- Análisis de los costos: Determinar los costos asociados a la gestión actual del almacén.

- Proyección de crecimiento: Considerar las necesidades futuras del almacén en términos de volumen y complejidad.

Elegir el WMS Adecuado

Seleccionar el sistema de gestión de almacenes correcto es crucial para el éxito de la implementación.

- Funcionalidades: Evaluar las funcionalidades del WMS y asegurarse de que se ajusten a las necesidades específicas del almacén.

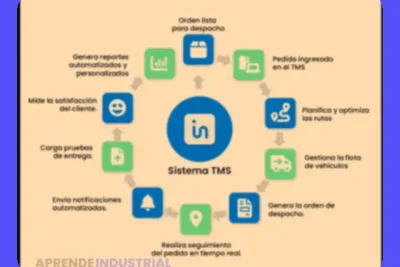

- Integración: Verificar la compatibilidad del WMS con otros sistemas, como el ERP.

- Proveedor: Elegir un proveedor con experiencia y un buen historial de implementaciones exitosas.

Conclusión

La gestión de almacenes eficiente es esencial para el éxito de cualquier empresa que maneje inventario. Si tu almacén presenta alguno de los indicadores mencionados, implementar un sistema de gestión de almacenes (WMS) puede ser la solución. Un WMS optimiza las operaciones, reduce costos, mejora la precisión del inventario y aumenta la satisfacción del cliente. Realizar un diagnóstico de la operación del almacén te ayudará a identificar áreas de oportunidad y a determinar si un WMS es la solución adecuada para tus necesidades. Recuerda que una buena gestión de almacén es la clave para una cadena de suministro eficiente y rentable.

Preguntas Frecuentes

¿Qué es un WMS?

Un WMS, o sistema de gestión de almacenes, es un software que optimiza las operaciones de un almacén, desde la recepción de mercancía hasta el envío de pedidos.

¿Cuánto cuesta un WMS?

El costo de un WMS varía según las funcionalidades, el tamaño del almacén y el proveedor.

¿Cómo elegir el WMS adecuado?

Se debe considerar las necesidades específicas del almacén, las funcionalidades del WMS, la integración con otros sistemas y la reputación del proveedor.

¿Cuánto tiempo tarda la implementación de un WMS?

El tiempo de implementación varía según la complejidad del sistema y el tamaño del almacén.

¿Qué beneficios ofrece un WMS?

Un sistema de gestión de almacenes optimiza el espacio, aumenta la productividad, mejora la exactitud del inventario, reduce errores, mejora el servicio al cliente y ofrece un mayor control de costos.

Deja una respuesta

Te Puede Interesar: