Webinar sobre Lean Thinking: Estrategias para el éxito empresarial

En el mundo empresarial actual, donde la competencia es feroz y las expectativas de los clientes son cada vez más altas, las empresas deben buscar constantemente formas de mejorar sus procesos y ofrecer un valor excepcional. En este contexto, el Lean Thinking se presenta como una metodología poderosa que no solo se centra en la eficiencia, sino también en la creación de valor para el cliente. Este artículo se basa en un reciente webinar que explora las estrategias de Lean Thinking y Lean Manufacturing, destacando su relevancia para el crecimiento empresarial.

El objetivo de este artículo es desglosar los conceptos presentados en el webinar, proporcionando una comprensión profunda de cómo implementar Lean Thinking en una organización. A través de una serie de secciones, se abordarán temas como la historia de Toyota, el proceso de implementación en cinco pasos, la importancia de los eventos Kaizen y el desarrollo de habilidades blandas en los líderes. Al final, se ofrecerán reflexiones finales y se responderán preguntas frecuentes sobre el tema.

- ¿Qué es Lean Thinking?

- La Historia de Toyota y Lean Thinking

- La Importancia de Enfocarse en el Cliente

- Proceso de Implementación en Cinco Pasos

- La Importancia de los Eventos Kaizen

- Desarrollo de Habilidades Blandas en los Líderes

- La Importancia de la Reinversión en Mejoras Continuas

- Conclusión

- Preguntas Frecuentes

- Referencias

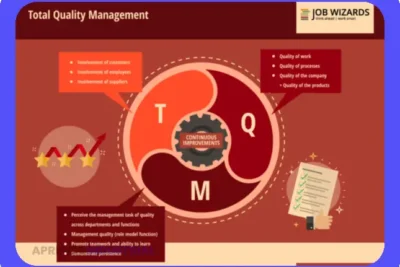

¿Qué es Lean Thinking?

Lean Thinking es una filosofía de gestión que busca maximizar el valor para el cliente mientras se minimizan los desperdicios. Esta metodología se originó en la industria automotriz, específicamente en Toyota, donde se desarrolló el sistema de producción Toyota (TPS). A diferencia de enfoques tradicionales que se centran en la reducción de costos, Lean Thinking se enfoca en entender lo que realmente importa para el cliente y cómo se puede entregar ese valor de manera más efectiva.

Estudio de Tiempos: Optimización y Eficiencia Laboral

Estudio de Tiempos: Optimización y Eficiencia LaboralPrincipios Fundamentales de Lean Thinking

Los principios fundamentales de Lean Thinking incluyen la identificación del valor, la identificación de la cadena de valor, la creación de flujo, la implementación de un sistema Pull y la búsqueda de la perfección. Cada uno de estos principios juega un papel crucial en la transformación de una organización hacia una mentalidad más centrada en el cliente.

Identificación del valor: Este primer paso implica comprender lo que el cliente realmente valora en un producto o servicio. Esto puede incluir características específicas, calidad, tiempo de entrega y costo. Al identificar el valor, las empresas pueden enfocar sus esfuerzos en lo que realmente importa.

Cadena de valor: Una vez que se ha identificado el valor, el siguiente paso es mapear la cadena de valor. Esto implica analizar todos los pasos en el proceso de producción o entrega y determinar cuáles de ellos realmente agregan valor y cuáles son considerados desperdicios.

Kaoru Ishikawa: aportaciones a la calidadCreación de flujo: El flujo se refiere a la manera en que los productos o servicios se mueven a través del proceso de producción. Un flujo eficiente minimiza el tiempo de espera y maximiza la productividad. Esto se logra eliminando obstáculos y asegurando que cada paso en el proceso esté alineado.

Sistema Pull: En lugar de producir en exceso y almacenar inventario, un sistema Pull permite que la producción se base en la demanda real del cliente. Esto no solo reduce el desperdicio, sino que también mejora la satisfacción del cliente al garantizar que los productos estén disponibles cuando se necesitan.

Búsqueda de la perfección: Lean Thinking es un proceso continuo. Las organizaciones deben estar comprometidas con la mejora continua y la búsqueda de la perfección en todos los aspectos de su operación. Esto implica la implementación de eventos Kaizen y la promoción de una cultura de innovación.

Tipos de auditoría interna: Guía completa

Tipos de auditoría interna: Guía completa

La Historia de Toyota y Lean Thinking

La historia de Toyota es fundamental para entender el desarrollo de Lean Thinking. En la década de 1950, Toyota enfrentaba desafíos significativos en un mercado dominado por fabricantes estadounidenses. Para sobrevivir, la empresa adoptó un enfoque innovador que se centraba en la eficiencia y la calidad.

El Sistema de Producción Toyota (TPS)

El Sistema de Producción Toyota (TPS) es la base de Lean Thinking. Este sistema se basa en dos pilares: la eliminación de desperdicios y la mejora continua. Toyota implementó prácticas como el Just-In-Time (JIT), que permite la producción de vehículos solo cuando hay demanda, y el Jidoka, que otorga a los trabajadores la autoridad para detener la producción si se detecta un problema.

Eliminación de desperdicios: Toyota identificó siete tipos de desperdicios: sobreproducción, tiempo de espera, transporte, exceso de procesamiento, inventario, movimiento y defectos. Al enfocarse en eliminar estos desperdicios, la empresa pudo mejorar su eficiencia y reducir costos.

Mejora continua: La filosofía de mejora continua, conocida como Kaizen, es un componente esencial del TPS. Toyota fomenta una cultura en la que todos los empleados, desde la alta dirección hasta los operarios, están involucrados en la identificación de problemas y la implementación de soluciones.

Resultados: Gracias a estas prácticas, Toyota no solo logró sobrevivir, sino que se convirtió en uno de los fabricantes de automóviles más exitosos del mundo. Su enfoque en la calidad y la eficiencia ha sido un modelo a seguir para muchas otras empresas en diversas industrias.

La Importancia de Enfocarse en el Cliente

Una de las lecciones más importantes del Lean Thinking es la necesidad de centrarse en el cliente. A menudo, las empresas se obsesionan con la reducción de costos y la eficiencia operativa, olvidando que el objetivo final es satisfacer las necesidades del cliente.

Comprendiendo el Valor para el Cliente

Para implementar Lean Thinking de manera efectiva, las empresas deben comprender lo que sus clientes valoran. Esto implica realizar investigaciones de mercado, encuestas y entrevistas para obtener información sobre las expectativas y preferencias de los clientes.

Calidad: Los clientes valoran la calidad de los productos y servicios. Esto significa que las empresas deben asegurarse de que sus productos cumplan con los estándares de calidad y que cualquier defecto se aborde de inmediato.

Innovación: La capacidad de innovar y ofrecer nuevos productos o servicios es crucial para mantener la relevancia en el mercado. Las empresas deben estar dispuestas a adaptarse y evolucionar en función de las necesidades cambiantes de los clientes.

Entrega oportuna: La puntualidad en la entrega es un factor clave en la satisfacción del cliente. Las empresas deben optimizar sus procesos para garantizar que los productos lleguen a los clientes en el momento adecuado.

La Relación entre Valor y Costos

Es importante destacar que el valor no siempre se traduce en costos más bajos. Los clientes están dispuestos a pagar más por productos que ofrecen un valor superior, ya sea en términos de calidad, innovación o servicio al cliente. Por lo tanto, las empresas deben encontrar un equilibrio entre la reducción de costos y la creación de valor.

Percepción del cliente: La percepción del valor por parte del cliente es subjetiva y puede variar de un cliente a otro. Las empresas deben ser proactivas en la comunicación del valor que ofrecen y en la construcción de relaciones sólidas con sus clientes.

Diferenciación: Las empresas que se centran en el valor pueden diferenciarse de sus competidores. Esto les permite no solo atraer nuevos clientes, sino también fidelizar a los existentes.

Sostenibilidad: En un mundo cada vez más consciente del medio ambiente, las empresas que adoptan prácticas sostenibles y responsables pueden mejorar su percepción de valor ante los clientes.

Proceso de Implementación en Cinco Pasos

El proceso de implementación de Lean Thinking se puede dividir en cinco pasos clave. Cada uno de estos pasos es esencial para garantizar que la metodología se integre de manera efectiva en la cultura organizacional.

Paso 1: Identificar Valor

El primer paso en el proceso de implementación es identificar el valor desde la perspectiva del cliente. Esto implica comprender qué es lo que realmente valoran los clientes en los productos o servicios ofrecidos.

Investigación de mercado: Las empresas deben realizar investigaciones de mercado para recopilar datos sobre las preferencias y expectativas de los clientes. Esto puede incluir encuestas, grupos focales y análisis de la competencia.

Definición de valor: Una vez que se ha recopilado la información, las empresas deben definir claramente qué constituye el valor para sus clientes. Esto puede incluir características específicas del producto, calidad, servicio al cliente y tiempo de entrega.

Comunicación del valor: Es fundamental que las empresas comuniquen claramente el valor que ofrecen a sus clientes. Esto no solo ayuda a atraer nuevos clientes, sino que también fortalece la lealtad de los existentes.

Paso 2: Mapear Procesos

El segundo paso implica mapear los procesos actuales de la organización para identificar áreas de mejora. Esto se conoce como mapeo de la cadena de valor.

Visualización de procesos: Las empresas deben crear un mapa visual de sus procesos, desde la adquisición de materias primas hasta la entrega del producto final. Esto ayuda a identificar pasos que no agregan valor y que pueden ser eliminados.

Identificación de desperdicios: Al mapear los procesos, las empresas pueden identificar los diferentes tipos de desperdicios presentes en su operación. Esto incluye sobreproducción, tiempos de espera, transporte innecesario y defectos.

Análisis de datos: Es importante analizar los datos recopilados durante el mapeo para tomar decisiones informadas sobre qué áreas necesitan mejoras. Esto puede incluir la implementación de nuevas tecnologías o la reestructuración de equipos.

Paso 3: Crear Flujo

El tercer paso es crear un flujo eficiente en los procesos de producción. Esto implica eliminar obstáculos y garantizar que cada paso en el proceso esté alineado.

Eliminación de cuellos de botella: Las empresas deben identificar y eliminar cuellos de botella en sus procesos que impiden un flujo eficiente. Esto puede incluir la optimización de la programación de producción y la mejora de la comunicación entre departamentos.

Optimización de recursos: Es fundamental optimizar el uso de recursos, incluyendo mano de obra, maquinaria y materiales. Esto no solo mejora la eficiencia, sino que también reduce costos.

Monitoreo del flujo: Las empresas deben establecer métricas para monitorear el flujo de producción y realizar ajustes según sea necesario. Esto puede incluir la implementación de sistemas de gestión de producción que proporcionen datos en tiempo real.

Paso 4: Establecer un Sistema Pull

El cuarto paso implica establecer un sistema Pull que permita a la producción basarse en la demanda real del cliente.

Producción Just-In-Time (JIT): Implementar un sistema JIT significa que las empresas producen solo lo que se necesita, cuando se necesita. Esto reduce el inventario y minimiza el desperdicio.

Colaboración con proveedores: Las empresas deben trabajar en estrecha colaboración con sus proveedores para garantizar que los materiales estén disponibles cuando se necesiten. Esto puede incluir la implementación de acuerdos de suministro más flexibles.

Satisfacción del cliente: Un sistema Pull no solo mejora la eficiencia operativa, sino que también aumenta la satisfacción del cliente al garantizar que los productos estén disponibles cuando se necesitan.

Paso 5: Buscar la Perfección

El último paso en el proceso de implementación es buscar la perfección a través de la mejora continua.

Eventos Kaizen: La implementación de eventos Kaizen permite a los equipos identificar áreas de mejora y trabajar juntos para implementar soluciones. Estos eventos fomentan la colaboración y la innovación.

Cultura de mejora continua: Las empresas deben fomentar una cultura en la que todos los empleados se sientan empoderados para proponer mejoras. Esto no solo mejora la eficiencia, sino que también aumenta la moral del equipo.

Evaluación y ajuste: Es fundamental evaluar regularmente los procesos y realizar ajustes según sea necesario. Esto garantiza que la organización se mantenga en el camino hacia la perfección.

La Importancia de los Eventos Kaizen

Los eventos Kaizen son una herramienta clave en la implementación de Lean Thinking. Estos eventos se centran en la mejora continua y la participación activa de todos los empleados.

¿Qué son los Eventos Kaizen?

Los eventos Kaizen son sesiones de trabajo intensivas en las que un equipo se reúne para identificar problemas y proponer soluciones. Estos eventos pueden durar desde unas pocas horas hasta varios días, dependiendo de la complejidad del problema.

Enfoque en la mejora: Durante un evento Kaizen, el equipo se enfoca en un área específica de mejora. Esto puede incluir la reducción de tiempos de espera, la mejora de la calidad del producto o la optimización de un proceso.

Participación de todos: Una de las características más importantes de los eventos Kaizen es la participación de todos los empleados, desde la alta dirección hasta los operarios. Esto fomenta un sentido de propiedad y compromiso con el proceso de mejora.

Resultados tangibles: Al final de un evento Kaizen, el equipo debe presentar resultados tangibles y un plan de acción para implementar las mejoras propuestas. Esto asegura que las ideas se traduzcan en acciones concretas.

Beneficios de los Eventos Kaizen

Los eventos Kaizen ofrecen una serie de beneficios para las organizaciones que los implementan.

Mejora de la eficiencia: Al identificar y abordar problemas específicos, los eventos Kaizen pueden resultar en mejoras significativas en la eficiencia operativa. Esto se traduce en una reducción de costos y un aumento de la productividad.

Fomento de la innovación: Los eventos Kaizen fomentan un ambiente de innovación y creatividad. Los empleados se sienten empoderados para proponer nuevas ideas y soluciones, lo que puede llevar a mejoras en productos y procesos.

Cultura organizacional: La implementación de eventos Kaizen contribuye a la creación de una cultura organizacional centrada en la mejora continua. Esto no solo mejora la moral del equipo, sino que también aumenta la satisfacción del cliente.

Desarrollo de Habilidades Blandas en los Líderes

El éxito de Lean Thinking no solo depende de la implementación de herramientas y procesos, sino también del desarrollo de habilidades blandas en los líderes de la organización.

La Importancia de las Habilidades Blandas

Las habilidades blandas, como la comunicación, la empatía y el trabajo en equipo, son esenciales para liderar con éxito un proceso de transformación hacia Lean Thinking.

Comunicación efectiva: Los líderes deben ser capaces de comunicar claramente la visión y los objetivos de la organización. Esto incluye la capacidad de escuchar a los empleados y fomentar un ambiente de diálogo abierto.

Empatía y comprensión: La empatía es fundamental para comprender las necesidades y preocupaciones de los empleados. Los líderes que muestran empatía pueden construir relaciones más sólidas y fomentar un ambiente de trabajo positivo.

Trabajo en equipo: La implementación de Lean Thinking requiere la colaboración de todos los empleados. Los líderes deben ser capaces de fomentar un espíritu de trabajo en equipo y colaboración para lograr los objetivos comunes.

Capacitación y Desarrollo

Para desarrollar habilidades blandas en los líderes, las organizaciones deben invertir en capacitación y desarrollo.

Programas de formación: Las empresas pueden ofrecer programas de formación en habilidades blandas, como comunicación, liderazgo y resolución de conflictos. Esto ayuda a los líderes a mejorar sus habilidades y a ser más efectivos en su rol.

Mentoría y coaching: La mentoría y el coaching son herramientas valiosas para el desarrollo de habilidades blandas. Los líderes pueden beneficiarse de la orientación de mentores experimentados que les ayuden a enfrentar desafíos y a crecer en su rol.

Evaluación continua: Es importante que las organizaciones evalúen regularmente las habilidades blandas de sus líderes y proporcionen retroalimentación constructiva. Esto asegura que los líderes continúen desarrollándose y mejorando en su rol.

La Importancia de la Reinversión en Mejoras Continuas

La reinversión en mejoras continuas es un aspecto fundamental de Lean Thinking. Las organizaciones deben estar dispuestas a invertir en la mejora de sus procesos y en el desarrollo de sus empleados.

Inversión en Tecnología y Herramientas

La tecnología juega un papel crucial en la implementación de Lean Thinking. Las organizaciones deben estar dispuestas a invertir en herramientas y tecnologías que mejoren la eficiencia y la calidad.

Automatización: La automatización de procesos puede reducir el tiempo de producción y minimizar errores. Las empresas deben evaluar qué procesos pueden beneficiarse de la automatización y realizar las inversiones necesarias.

Sistemas de gestión: La implementación de sistemas de gestión de producción y calidad puede proporcionar datos en tiempo real que ayuden a las empresas a tomar decisiones informadas. Esto es esencial para la mejora continua.

Capacitación en tecnología: Además de invertir en tecnología, las organizaciones deben capacitar a sus empleados en el uso de estas herramientas. Esto asegura que los empleados estén equipados para aprovechar al máximo las inversiones realizadas.

Inversión en Desarrollo de Empleados

El desarrollo de empleados es una inversión clave en la mejora continua. Las organizaciones deben estar dispuestas a invertir en la capacitación y el desarrollo de sus empleados.

Capacitación continua: Las empresas deben ofrecer oportunidades de capacitación continua para sus empleados. Esto no solo mejora las habilidades de los empleados, sino que también aumenta la moral y la satisfacción laboral.

Oportunidades de crecimiento: Las organizaciones deben proporcionar oportunidades de crecimiento y desarrollo profesional. Esto puede incluir promociones internas, programas de mentoría y proyectos desafiantes.

Reconocimiento y recompensas: Reconocer y recompensar a los empleados por sus contribuciones a la mejora continua es fundamental. Esto fomenta un ambiente de trabajo positivo y motiva a los empleados a seguir mejorando.

Conclusión

El Lean Thinking es una metodología poderosa que puede transformar la forma en que las organizaciones operan. Al centrarse en la creación de valor para el cliente y la eliminación de desperdicios, las empresas pueden mejorar su eficiencia y aumentar la satisfacción del cliente. La historia de Toyota y su enfoque en la mejora continua son ejemplos inspiradores de cómo Lean Thinking puede llevar al éxito empresarial.

La implementación de Lean Thinking requiere un compromiso a largo plazo y la disposición a invertir en mejoras continuas. Desde la identificación del valor hasta la búsqueda de la perfección, cada paso en el proceso es esencial para lograr una transformación exitosa. Además, el desarrollo de habilidades blandas en los líderes y la reinversión en el desarrollo de empleados son componentes clave para garantizar que la metodología se integre de manera efectiva en la cultura organizacional.

En última instancia, el enfoque debe ser el crecimiento del negocio basado en el tiempo y la mejora continua. Al adoptar Lean Thinking, las organizaciones no solo pueden sobrevivir en un mercado competitivo, sino también prosperar y ofrecer un valor excepcional a sus clientes.

Preguntas Frecuentes

¿Qué es Lean Thinking?

Lean Thinking es una filosofía de gestión que busca maximizar el valor para el cliente mientras se minimizan los desperdicios. Se centra en la mejora continua y la creación de valor.

¿Cuáles son los pasos para implementar Lean Thinking?

Los pasos para implementar Lean Thinking incluyen identificar valor, mapear procesos, crear flujo, establecer un sistema Pull y buscar la perfección.

¿Por qué son importantes los eventos Kaizen?

Los eventos Kaizen son importantes porque fomentan la mejora continua y la participación activa de todos los empleados en el proceso de identificación y solución de problemas.

¿Cómo se desarrollan las habilidades blandas en los líderes?

Las habilidades blandas en los líderes se desarrollan a través de programas de formación, mentoría, coaching y evaluación continua. Esto ayuda a los líderes a ser más efectivos en su rol y a fomentar un ambiente de trabajo positivo.

Referencias

Deja una respuesta

Te Puede Interesar: