Trabajo Estándar en Proceso: Optimización y Mejores Prácticas

Introducción

El Trabajo Estándar en Proceso es un concepto fundamental en la ingeniería industrial y en la gestión de operaciones, especialmente dentro de un marco de trabajo lean. Este enfoque se centra en la optimización de los procesos mediante la estandarización de las tareas y la gestión eficiente del inventario en proceso. La implementación de un sistema de trabajo estándar no solo ayuda a reducir el tiempo de entrega, sino que también mejora la calidad del producto y la satisfacción del cliente. En un entorno empresarial cada vez más competitivo, la capacidad de gestionar el inventario de manera efectiva se convierte en un diferenciador clave.

Este artículo tiene como objetivo proporcionar una guía completa sobre la implementación de metodologías de trabajo estándar en proceso. A lo largo del texto, se explorarán los requisitos previos necesarios, los pasos de implementación, los beneficios y desafíos asociados, así como las mejores prácticas para optimizar el flujo de trabajo. Al final, los lectores tendrán una comprensión clara de cómo establecer un inventario estándar de trabajo en proceso y cómo esto puede impactar positivamente en la cadena de valor de su organización.

Requisitos Previos

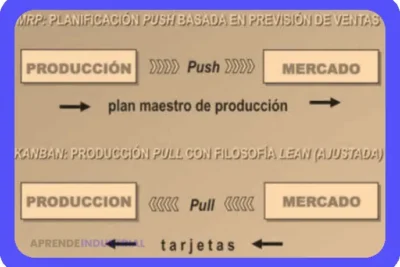

Antes de embarcarse en la implementación de un sistema de trabajo estándar en proceso, es crucial contar con ciertos conocimientos y herramientas. En primer lugar, es fundamental tener una comprensión sólida de los principios del lean manufacturing. Esto incluye familiarizarse con conceptos como el mapeo de la cadena de valor, el justo a tiempo (JIT) y la eliminación de desperdicios. Sin este conocimiento básico, la implementación puede resultar confusa y menos efectiva.

Además, se recomienda contar con herramientas de análisis de datos y software de gestión de inventarios. Estas herramientas permiten realizar un seguimiento del flujo de materiales y la información, facilitando la identificación de cuellos de botella y áreas de mejora. Por ejemplo, el uso de software de ERP (Enterprise Resource Planning) puede ser invaluable para gestionar el inventario y los procesos de producción de manera integrada.

Por último, es esencial contar con un equipo comprometido y capacitado. La implementación de un sistema de trabajo estándar requiere la colaboración de todos los niveles de la organización, desde la alta dirección hasta los operarios en el piso de producción. La formación y la comunicación son clave para asegurar que todos comprendan la importancia del trabajo estándar y cómo contribuir a su éxito.

Pasos de Implementación

La implementación de un sistema de trabajo estándar en proceso puede dividirse en varios pasos clave. A continuación, se detallan estos pasos, junto con ejemplos prácticos que ilustran cada fase del proceso.

1. Mapeo de la Cadena de Valor

El primer paso en la implementación de un sistema de trabajo estándar es realizar un mapeo de la cadena de valor. Este proceso implica identificar todas las etapas del flujo de trabajo, desde la recepción de materias primas hasta la entrega del producto final al cliente. El objetivo es visualizar cómo se mueven los materiales y la información a través del sistema.

Para llevar a cabo este mapeo, se pueden utilizar herramientas como diagramas de flujo y software de mapeo. Un ejemplo práctico sería crear un diagrama que muestre el proceso de producción de un producto específico, destacando los tiempos de espera, las actividades que añaden valor y aquellas que no lo hacen. Esto permitirá identificar áreas de mejora y establecer un inventario estándar más efectivo.

2. Análisis del Flujo de Información y Materiales

Una vez que se ha mapeado la cadena de valor, el siguiente paso es realizar un análisis del flujo de información y materiales. Esto implica examinar cómo se comunican los datos y cómo se mueven los materiales a través del proceso. Un análisis detallado puede revelar ineficiencias y cuellos de botella que afectan el rendimiento general.

Por ejemplo, si se observa que hay un retraso significativo en la recepción de materiales debido a una falta de comunicación entre departamentos, se pueden implementar soluciones como reuniones regulares o sistemas de gestión de proyectos para mejorar la coordinación. Este análisis también ayudará a determinar la cantidad adecuada de inventario en cada etapa del proceso.

3. Establecimiento de un Stock de Trabajo Estándar

Con la información recopilada en los pasos anteriores, el siguiente paso es establecer un stock de trabajo estándar a nivel de celdas. Esto implica definir la cantidad óptima de inventario que debe mantenerse en cada etapa del proceso para garantizar un flujo de trabajo eficiente. La clave es encontrar un equilibrio entre tener suficiente inventario para evitar interrupciones y no tener tanto que se genere un exceso de costos.

Para calcular el stock de trabajo estándar, se pueden utilizar fórmulas matemáticas que consideren factores como la demanda del cliente, los tiempos de producción y los tiempos de entrega. Por ejemplo, si la demanda diaria de un producto es de 100 unidades y el tiempo de producción es de 2 días, el stock de trabajo estándar podría establecerse en 200 unidades. Esto aseguraría que siempre haya suficiente inventario disponible para satisfacer la demanda.

```html

| Demanda Diaria | Tiempo de Producción (días) | Stock de Trabajo Estándar |

|---|---|---|

| 100 unidades | 2 días | 200 unidades |

```

Beneficios y Desafíos

Implementar un sistema de trabajo estándar en proceso conlleva una serie de beneficios significativos, pero también presenta desafíos que deben ser abordados.

Beneficios

Uno de los principales beneficios de establecer un inventario estándar de trabajo en proceso es la reducción de tiempos de entrega. Al optimizar el flujo de materiales y la información, las empresas pueden responder más rápidamente a las demandas del cliente, lo que se traduce en una mayor satisfacción del cliente y una ventaja competitiva en el mercado.

Además, la estandarización de los procesos contribuye a la mejora de la calidad. Al seguir procedimientos estandarizados, se minimizan las variaciones en la producción, lo que resulta en productos más consistentes y de mayor calidad. Esto no solo beneficia a los clientes, sino que también reduce los costos asociados con retrabajos y devoluciones.

Por último, la implementación de un sistema de trabajo estándar fomenta una cultura de mejora continua. Al eliminar kanbans y establecer un inventario estándar, se crea un entorno en el que los empleados están motivados para identificar y resolver problemas, lo que impulsa la innovación y la eficiencia en toda la organización.

Desafíos

A pesar de los beneficios, la implementación de un sistema de trabajo estándar también presenta desafíos. Uno de los principales obstáculos es la resistencia al cambio. Los empleados pueden estar acostumbrados a trabajar de una manera específica y pueden mostrar resistencia a adoptar nuevos procedimientos. Para superar este desafío, es fundamental involucrar a los empleados en el proceso de implementación y proporcionar la formación necesaria para que comprendan los beneficios del nuevo sistema.

Otro desafío común es la falta de datos precisos. La implementación de un sistema de trabajo estándar requiere datos precisos sobre el flujo de materiales y la demanda del cliente. Si los datos son inexactos o incompletos, puede ser difícil establecer un inventario estándar efectivo. Para abordar este problema, las empresas deben invertir en herramientas de análisis de datos y establecer procesos para garantizar la calidad de la información.

Por último, la sostenibilidad a largo plazo del sistema de trabajo estándar puede ser un desafío. Es importante que las empresas no solo implementen el sistema, sino que también establezcan mecanismos para revisarlo y mejorarlo continuamente. Esto puede incluir auditorías regulares y la recopilación de comentarios de los empleados para identificar áreas de mejora.

Mejores Prácticas

Para maximizar el éxito de la implementación de un sistema de trabajo estándar en proceso, es importante seguir ciertas mejores prácticas. Estas prácticas pueden ayudar a garantizar que el sistema sea efectivo y sostenible a largo plazo.

1. Involucrar a Todos los Niveles de la Organización

Una de las mejores prácticas más importantes es involucrar a todos los niveles de la organización en el proceso de implementación. Esto incluye no solo a la alta dirección, sino también a los operarios y al personal de apoyo. Al fomentar la participación de todos, se crea un sentido de propiedad y compromiso con el nuevo sistema.

Además, es fundamental proporcionar formación adecuada a todos los empleados. Esto no solo les ayudará a comprender cómo funciona el sistema, sino que también les permitirá identificar áreas de mejora y contribuir al proceso de mejora continua.

2. Establecer Indicadores de Rendimiento Clave (KPI)

La implementación de indicadores de rendimiento clave (KPI) es otra mejor práctica esencial. Estos indicadores permiten medir el éxito del sistema de trabajo estándar y realizar ajustes según sea necesario. Algunos ejemplos de KPI relevantes pueden incluir el tiempo de ciclo de producción, la tasa de defectos y el nivel de satisfacción del cliente.

Al establecer KPI claros, las empresas pueden monitorear su rendimiento y tomar decisiones informadas sobre cómo mejorar el sistema. Además, los KPI pueden servir como motivadores para los empleados, ya que pueden ver cómo su trabajo contribuye al éxito general de la organización.

3. Fomentar una Cultura de Mejora Continua

Por último, es fundamental fomentar una cultura de mejora continua dentro de la organización. Esto implica no solo implementar el sistema de trabajo estándar, sino también establecer mecanismos para revisarlo y mejorarlo regularmente. Las empresas deben alentar a los empleados a identificar problemas y proponer soluciones, creando un entorno en el que la innovación y la eficiencia sean valoradas.

La mejora continua puede incluir la realización de reuniones regulares para discutir el rendimiento del sistema, la recopilación de comentarios de los empleados y la implementación de cambios basados en esos comentarios. Al adoptar un enfoque proactivo hacia la mejora, las empresas pueden asegurarse de que su sistema de trabajo estándar siga siendo efectivo y relevante a lo largo del tiempo.

Conclusión

El Trabajo Estándar en Proceso es una metodología esencial para optimizar los procesos y mejorar la competitividad en el entorno empresarial actual. La implementación de un sistema de trabajo estándar no solo ayuda a reducir los tiempos de entrega y mejorar la calidad, sino que también fomenta una cultura de mejora continua que beneficia a toda la organización.

A lo largo de este artículo, hemos explorado los requisitos previos necesarios, los pasos de implementación, los beneficios y desafíos asociados, así como las mejores prácticas para establecer un inventario estándar de trabajo en proceso. Al seguir estas pautas, las empresas pueden maximizar el impacto positivo de la estandarización en su cadena de valor.

La importancia del trabajo estándar en proceso no puede subestimarse. En un mundo donde la eficiencia y la calidad son cruciales, adoptar un enfoque sistemático y estandarizado es fundamental para el éxito a largo plazo. La implementación de estas metodologías no solo beneficiará a la organización, sino que también mejorará la experiencia del cliente y contribuirá al crecimiento sostenible del negocio.

Referencias

Deja una respuesta

Te Puede Interesar: