TPM: Guía completa para un mantenimiento productivo total

El Mantenimiento Productivo Total (TPM) es una filosofía de gestión que se centra en la eliminación sistemática de las pérdidas en los procesos de producción mediante la participación activa de todos los empleados en el mantenimiento de los equipos. Esta metodología, originada en Japón, busca maximizar la efectividad de los equipos y la eficiencia general de la planta. La clave del TPM radica en empoderar a los operadores para que asuman la responsabilidad del mantenimiento básico de sus máquinas, liberando a los equipos de mantenimiento especializados para tareas más complejas y preventivas.

Este artículo explorará en detalle los aspectos clave del Mantenimiento Productivo Total (TPM), desde sus fundamentos y pilares hasta sus beneficios y la forma en que se implementa. Analizaremos cómo el TPM transforma la cultura organizacional, fomentando el trabajo en equipo, la mejora continua y la responsabilidad compartida. Además, examinaremos las diferentes etapas de la implementación del TPM y las herramientas que facilitan su éxito.

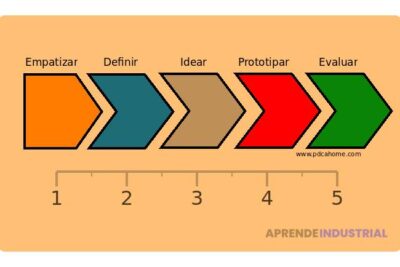

Los Pilares del Mantenimiento Productivo Total (TPM)

El TPM se basa en ocho pilares fundamentales que, al trabajar en sinergia, permiten alcanzar la excelencia operativa. Estos pilares representan las áreas clave en las que se deben concentrar los esfuerzos para lograr la máxima eficiencia y eliminar las pérdidas.

SMED: Estrategias para Reducir Cambios de Producción

SMED: Estrategias para Reducir Cambios de ProducciónMantenimiento Autónomo (Jishu Hozen)

Este pilar empodera a los operadores para realizar tareas básicas de mantenimiento en sus propias máquinas, como limpieza, lubricación e inspección. El Mantenimiento Productivo Total promueve la idea de que los operadores son los que mejor conocen sus equipos. A través del mantenimiento autónomo, se detectan anomalías a tiempo, previniendo averías mayores y reduciendo el tiempo de inactividad.

Mantenimiento Planificado (Keikaku Hozen)

El mantenimiento planificado se centra en la optimización de las tareas de mantenimiento basándose en datos y análisis. Este pilar del Mantenimiento Productivo Total implica la creación de un cronograma de mantenimiento preventivo que minimice las interrupciones de la producción. Además, el mantenimiento planificado busca extender la vida útil de los equipos y reducir los costos de mantenimiento a largo plazo.

Mejoras Enfocadas (Kobetsu Kaizen)

Este pilar busca eliminar las pérdidas crónicas mediante la implementación de proyectos de mejora específicos. El Mantenimiento Productivo Total en este caso, se enfoca en la identificación de las causas raíz de los problemas y la aplicación de soluciones efectivas. Estas mejoras pueden ir desde la modificación de procedimientos hasta la introducción de nuevas tecnologías.

⚙️ Guía Completa para Prevenir Defectos con Análisis AMEF

⚙️ Guía Completa para Prevenir Defectos con Análisis AMEFEducación y Entrenamiento

La formación del personal es esencial para el éxito del TPM. Este pilar se concentra en capacitar a los empleados en las habilidades necesarias para realizar el mantenimiento autónomo y participar activamente en las actividades de mejora. El Mantenimiento Productivo Total exige una inversión en el desarrollo del capital humano para lograr una cultura de mantenimiento proactiva.

Mantenimiento de Calidad (Hinshitsu Hozen)

Este pilar se enfoca en la prevención de defectos de calidad en la fuente, integrando el mantenimiento en el proceso de control de calidad. El Mantenimiento Productivo Total busca eliminar las causas raíz de los problemas de calidad, minimizando los desperdicios y las reprocesamientos.

Control Temprano de Equipos Nuevos

Este pilar busca garantizar la fiabilidad y mantenibilidad de los nuevos equipos desde su diseño e instalación. El Mantenimiento Productivo Total se anticipa a los posibles problemas, incorporando las lecciones aprendidas de equipos similares.

Jidoka: Estrategias para Automatizar con un Toque Humano

Jidoka: Estrategias para Automatizar con un Toque HumanoTPM en Administración

Este pilar extiende la filosofía del TPM a las áreas administrativas, optimizando los procesos y eliminando las pérdidas en oficinas y departamentos de soporte.

Seguridad, Salud y Medio Ambiente

Este pilar se centra en crear un entorno de trabajo seguro y saludable, minimizando los riesgos laborales y el impacto ambiental. El Mantenimiento Productivo Total considera la seguridad como un elemento fundamental en todas las actividades de mantenimiento.

Beneficios de Implementar el Mantenimiento Productivo Total (TPM)

La implementación del TPM conlleva una serie de beneficios significativos para las organizaciones, que impactan positivamente en la productividad, la calidad y la rentabilidad.

Mayor Eficiencia y Productividad

Al reducir el tiempo de inactividad y optimizar el rendimiento de los equipos, el Mantenimiento Productivo Total aumenta la eficiencia y la productividad de la planta.

Reducción de Costos

Al minimizar las averías, los desperdicios y los reprocesamientos, el TPM reduce los costos de mantenimiento y producción.

Mejora de la Calidad

El Mantenimiento Productivo Total, al enfocarse en la prevención de defectos, mejora la calidad de los productos y reduce las tasas de rechazo.

Mayor Moral de los Empleados

Al involucrar a los empleados en la mejora continua y empoderarlos para asumir la responsabilidad del mantenimiento, el TPM mejora la moral y la motivación del personal.

Implementando el Mantenimiento Productivo Total (TPM)

La implementación del TPM es un proceso gradual que requiere un compromiso a largo plazo y la participación de todos los niveles de la organización.

Fase de Preparación

En esta fase, se crea un equipo de implementación, se define el alcance del proyecto y se establecen los objetivos.

Fase de Implementación

En esta fase, se implementan los ocho pilares del TPM, comenzando por el mantenimiento autónomo.

Fase de Consolidación

En esta fase, se consolidan los logros alcanzados y se busca la mejora continua.

Ejemplos Prácticos de TPM

Un ejemplo práctico de TPM es la implementación de un sistema de tarjetas para el registro de anomalías en las máquinas por parte de los operadores. Otro ejemplo es la creación de un programa de mantenimiento preventivo basado en el análisis de datos de rendimiento de los equipos.

Conclusión

El Mantenimiento Productivo Total (TPM) es una filosofía de gestión integral que transforma la cultura de mantenimiento en las organizaciones. Al involucrar a todos los empleados y enfocarse en la eliminación de pérdidas, el TPM impulsa la eficiencia, la calidad y la rentabilidad. La implementación del TPM requiere un compromiso a largo plazo y una dedicación constante a la mejora continua, pero los resultados obtenidos justifican ampliamente la inversión. El Mantenimiento Productivo Total es una estrategia clave para alcanzar la excelencia operativa y mantenerse competitivo en el mercado actual.

Preguntas Frecuentes

¿Qué es el TPM?

El TPM o Mantenimiento Productivo Total es una metodología para eliminar pérdidas en la producción, involucrando a todos los empleados en el mantenimiento.

¿Cuáles son los pilares del TPM?

Los pilares del TPM son 8: Mantenimiento Autónomo, Planificado, Mejoras Enfocadas, Educación y Entrenamiento, Mantenimiento de Calidad, Control Temprano, TPM en Administración, Seguridad, Salud y Medio Ambiente.

¿Cuáles son los beneficios del TPM?

Los beneficios del TPM incluyen mayor eficiencia, reducción de costos, mejora de la calidad y mayor moral de los empleados.

¿Cómo se implementa el TPM?

El TPM se implementa en fases: preparación, implementación y consolidación, involucrando a todos los niveles de la organización.

¿Qué diferencia al TPM del mantenimiento tradicional?

El TPM se diferencia del mantenimiento tradicional al enfocarse en la prevención y la participación de todos los empleados, no solo del departamento de mantenimiento.

Deja una respuesta

Te Puede Interesar: