Tipos de electroerosión: Guía completa (Hilo y Penetración)

El mecanizado por electroerosión, también conocido como EDM (Electro Discharge Machining) o erosión por chispas, es una técnica de fabricación que se utiliza para dar forma a piezas conductoras de electricidad. Este proceso innovador se basa en la creación de descargas eléctricas controladas entre un electrodo y la pieza de trabajo, lo que permite eliminar material con una precisión asombrosa. Es un proceso de fabricación no tradicional, ideal para crear geometrías complejas que serían imposibles o extremadamente difíciles de obtener con métodos de mecanizado convencionales. Su importancia reside en su capacidad para fabricar piezas con tolerancias muy estrechas y detalles finos, lo que lo convierte en un proceso indispensable en muchas industrias de alta tecnología.

Este artículo explorará en detalle los distintos aspectos del mecanizado por electroerosión, incluyendo sus tipos, procesos, aplicaciones, ventajas y desventajas. Además, analizaremos las diferentes tipos de electroerosionadoras disponibles en el mercado y responderemos algunas preguntas frecuentes sobre esta fascinante tecnología de fabricación. Aprenderemos cómo funciona esta técnica, qué materiales se pueden trabajar y cuáles son sus limitaciones. El objetivo es proporcionar una comprensión completa y práctica de este proceso fundamental en la manufactura moderna.

- Tipos de electroerosionadoras: Una visión general

- Proceso de mecanizado por electroerosión: Pasos clave

- Materiales adecuados para el mecanizado por electroerosión

- Ventajas del mecanizado por electroerosión

- Desventajas del mecanizado por electroerosión

- Aplicaciones del mecanizado por electroerosión: De la industria aeroespacial a la medicina

- Tipos de electroerosionadoras: Características y selección

- Mantenimiento y seguridad en el mecanizado por electroerosión

- Conclusión

- Preguntas Frecuentes

Tipos de electroerosionadoras: Una visión general

| Tipo de Electroerosionadora | Características Principales |

|---|---|

| Electroerosionadora por Hilo (WEDM) | Utiliza un hilo delgado de metal como electrodo para cortar piezas de trabajo de alta precisión. Ideal para metales duros y difíciles de mecanizar. Ofrece cortes estrechos y precisos. Requiere un sistema de tensión y guiado del hilo. |

| Electroerosionadora por Penetración (EDM) | Emplea un electrodo sólido para remover material mediante descargas eléctricas repetitivas. Adecuada para la fabricación de moldes, troqueles y piezas con geometrías complejas. Ofrece mayor velocidad de mecanizado que WEDM en ciertas aplicaciones, pero menor precisión. |

| Electroerosionadora por Remoción (Ram EDM) | Un electrodo se mueve repetidamente hacia la pieza de trabajo, removiendo material en cada descarga. Se utiliza para el mecanizado de cavidades y piezas de gran tamaño. Menos precisa que WEDM o EDM de penetración en general. |

| Electroerosionadora de alta velocidad (HS-EDM) | Utiliza técnicas avanzadas para aumentar la velocidad de mecanizado, manteniendo una buena precisión. Ideal para la producción de alta velocidad de piezas con tolerancias moderadas. |

| Electroerosionadora por descarga por pulso corto (Short-Pulse EDM) | Genera pulsos de descarga eléctrica muy cortos, lo que permite un mejor control sobre la superficie de la pieza de trabajo y una mayor precisión. A menudo se utiliza para mecanizar superficies complejas con alta calidad superficial. |

El mecanizado por electroerosión se clasifica principalmente en dos tipos: la electroerosión por hilo y la electroerosión por penetración. Ambas utilizan descargas eléctricas controladas para eliminar material, pero difieren en su método de aplicación y las formas que pueden producir.

La electroerosión por hilo utiliza un hilo fino de metal como electrodo, que se mueve a través de la pieza de trabajo. Este método es ideal para cortar piezas con formas complejas, incluyendo cortes rectos, curvos y contorneados, con una alta precisión dimensional. La precisión y la calidad del corte dependen de la calidad del hilo, la tensión y la velocidad de alimentación. Se puede utilizar para cortar casi cualquier material conductor, incluyendo metales duros y aleaciones.

Por otro lado, la electroerosión por penetración utiliza un electrodo sólido con la forma de la cavidad deseada. Este electrodo se sumerge en un fluido dieléctrico y se alimenta lentamente hacia la pieza de trabajo. Las descargas eléctricas repetidas eliminan material de la pieza, creando la forma del electrodo. Es ideal para crear cavidades complejas, huecos internos y formas tridimensionales, con alta precisión. Se utiliza comúnmente para producir moldes y matrices, piezas con geometrías intrincadas y componentes con tolerancias extremadamente estrechas.

En ambos tipos de electroerosión, la selección del electrodo y el fluido dieléctrico adecuados es crítica para optimizar el proceso y obtener los mejores resultados.

Proceso de mecanizado por electroerosión: Pasos clave

| Paso | Descripción |

|---|---|

| Diseño y Programación | Se crea un modelo CAD del componente y se genera el programa CNC que define la trayectoria de la electroerosión. Esto incluye parámetros como la velocidad de avance, la corriente de descarga, y la polaridad. |

| Preparación de la Pieza | La pieza de trabajo se fija de forma segura en la mesa de la máquina. Se asegura la correcta sujeción para evitar vibraciones y movimientos durante el proceso. Se puede realizar un pre-acabado para mejorar la precisión final. |

| Selección de Electrodo | Se elige el electrodo adecuado en función del material de la pieza y la geometría del mecanizado. Materiales comunes incluyen grafito, cobre y latón. La forma del electrodo debe ser complementaria a la forma deseada de la pieza. |

| Proceso de Erosión | Se inicia el proceso de electroerosión, donde se generan descargas eléctricas repetitivas entre el electrodo y la pieza, erosionando el material. El proceso se controla mediante el programa CNC. Se utiliza un dieléctrico (normalmente aceite) para enfriar y evacuar los residuos de material. |

| Inspección y Acabado | Una vez completado el proceso, la pieza se inspecciona para verificar su precisión dimensional y la calidad superficial. Se pueden realizar operaciones de acabado adicionales, como pulido o rectificado. |

El proceso de mecanizado por electroerosión se inicia con la preparación de la pieza de trabajo y el electrodo. La pieza se fija de forma segura y se sumerge en un tanque que contiene el dieléctrico, un fluido aislante que ayuda a controlar y enfriar las descargas eléctricas.

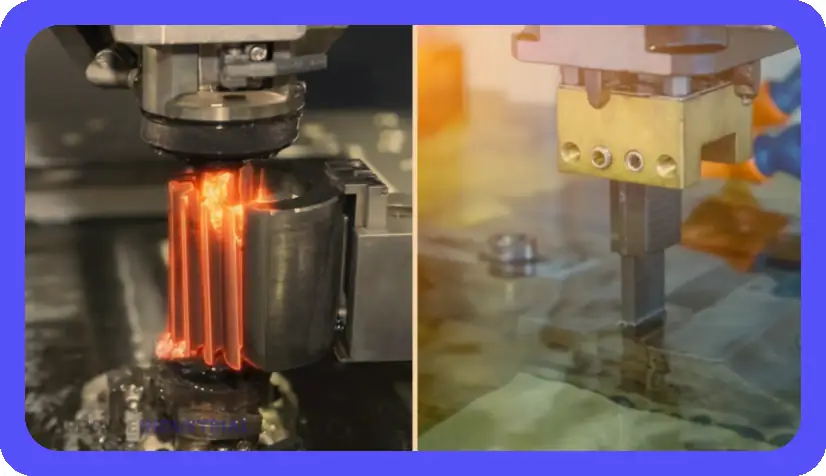

En la electroerosión por penetración, el electrodo se posiciona cerca de la pieza, y se inicia la alimentación del electrodo y la generación de pulsos eléctricos. Cada pulso crea una pequeña chispa que vaporiza una parte del material de la pieza. La cantidad de material eliminado por cada pulso es minúscula, pero la repetición constante de estos pulsos permite la creación de la forma deseada.

En la electroerosión por hilo, el hilo delgado se alimenta lentamente a través de la pieza mientras se aplica una tensión eléctrica. La chispa genera un corte preciso a lo largo de la trayectoria del hilo. La alimentación y la tensión del hilo se ajustan según las especificaciones del corte para obtener la mayor precisión.

Tras el proceso, se limpia la pieza para eliminar los residuos generados durante el proceso. Esto puede incluir lavado con un solvente apropiado para eliminar el dieléctrico y los residuos metálicos.

Materiales adecuados para el mecanizado por electroerosión

| Material | Propiedades y Consideraciones para Electroerosión |

|---|---|

| Acero al carbono | Fácil de mecanizar por electroerosión. Buena conductividad eléctrica. Se requiere un ajuste preciso de los parámetros para evitar daños por fusión excesiva. |

| Acero inoxidable | Mayor resistencia a la erosión que el acero al carbono. Requiere parámetros de mecanizado más agresivos. Puede generar una superficie rugosa si no se optimiza el proceso. |

| Acero para herramientas | Alta dureza y resistencia al desgaste. Mecanizado más lento y requiere un mayor tiempo de proceso. Ideal para herramientas de alta precisión. |

| Tungsteno | Alta resistencia al desgaste y punto de fusión. Mecanizado difícil y lento, requiere electrodos de alta calidad y parámetros optimizados. |

| Grafito | Buena conductividad eléctrica y térmica. Se mecaniza relativamente fácil, pero produce una gran cantidad de polvo. |

| Cobre | Alta conductividad eléctrica y térmica. Mecanizado relativamente fácil, pero puede generar problemas de adherencia del material erosionado al electrodo. |

| Cerámica | Baja conductividad eléctrica. Requiere un ajuste preciso de los parámetros y electrodos especiales. El proceso puede ser lento y costoso. |

| Titanio | Alta resistencia a la corrosión. Requiere parámetros específicos para evitar la formación de una capa aislante superficial. |

El mecanizado por electroerosión es adecuado para una amplia variedad de materiales conductores de electricidad. Su versatilidad permite procesar materiales difíciles de mecanizar por otros métodos tradicionales.

Metales: Acero, hierro fundido, aleaciones de acero inoxidable, titanio, aleaciones de aluminio, cobre, latón y muchos otros.

Aleaciones: La capacidad de procesar aleaciones complejas y materiales exóticos es una de las principales ventajas de la electroerosión. Se pueden trabajar aleaciones de alta resistencia, aleaciones resistentes al calor, entre otras.

Cerámicas: Algunos tipos de cerámica conductiva también se pueden trabajar mediante electroerosión, aunque la velocidad de mecanizado suele ser más lenta.

Grafito: El grafito es un material comúnmente procesado mediante electroerosión por su alta conductividad.

Las propiedades eléctricas del material, como su conductividad, influyen en la eficiencia del proceso y la selección de los parámetros de mecanizado.

Ventajas del mecanizado por electroerosión

El mecanizado por electroerosión presenta varias ventajas significativas sobre otros métodos de mecanizado tradicionales.

Precisión: Se puede lograr una alta precisión dimensional, permitiendo la fabricación de piezas con tolerancias extremadamente estrechas. Detalles finos y geometrías complejas son posibles con este método.

Versatilidad: Puede mecanizar una amplia gama de materiales conductores, incluyendo aquellos que son difíciles de mecanizar con métodos tradicionales. La electroerosión permite trabajar materiales duros, frágiles y difíciles de cortar.

Sin contacto: El proceso es sin contacto, evitando la deformación o el daño a la pieza causado por las fuerzas de corte de las herramientas tradicionales. Esto es particularmente importante para materiales frágiles o delicados.

Geometrías complejas: Se pueden crear formas muy complejas y piezas con detalles intrincados que son imposibles o difíciles de conseguir con otros métodos. Esta capacidad es esencial en la fabricación de moldes y matrices, así como en la producción de prototipos.

Desventajas del mecanizado por electroerosión

A pesar de sus ventajas, el mecanizado por electroerosión también tiene algunas limitaciones.

Velocidad: Generalmente, es un proceso más lento en comparación con otros métodos de mecanizado tradicionales como el torneado o el fresado.

Costo: El equipo de electroerosión es costoso y requiere personal capacitado para su operación y mantenimiento.

Desgaste del electrodo: El electrodo se desgasta gradualmente durante el proceso, por lo que debe ser reemplazado periódicamente. El costo del electrodo debe ser considerado.

Acabado superficial: Aunque se puede lograr un buen acabado superficial, a menudo requiere un proceso de acabado posterior.

El proceso produce residuos, que requieren una gestión adecuada, lo que puede aumentar el costo ambiental y operativo.

Aplicaciones del mecanizado por electroerosión: De la industria aeroespacial a la medicina

El mecanizado por electroerosión se emplea en una amplia variedad de industrias, debido a su capacidad para fabricar piezas complejas de alta precisión.

Industria aeroespacial: Fabricación de piezas de motores, componentes de turbinas y otras partes críticas que requieren tolerancias extremadamente estrechas.

Industria automotriz: Producción de moldes y matrices para la fabricación de piezas de automóviles, como cuerpos de vehículos y componentes interiores.

Industria médica: Fabricación de implantes, herramientas quirúrgicas y otros dispositivos médicos que requieren alta precisión y biocompatibilidad.

Fabricación de herramientas: Creación de moldes, troqueles y otras herramientas para procesos de fabricación.

Fabricación de electrónica: Fabricación de componentes electrónicos y otros componentes precisos.

En cada industria, el mecanizado por electroerosión proporciona una solución para la fabricación de piezas de alta precisión y complejidad que serían imposibles o muy difíciles de producir con otras técnicas.

Tipos de electroerosionadoras: Características y selección

La selección de la electroerosionadora depende de las necesidades específicas de la aplicación. Las características clave a considerar incluyen:

Precisión: La precisión es fundamental en muchos casos. Las máquinas de electroerosión de alta precisión permiten tolerancias extremadamente estrechas.

Tamaño de la pieza: El tamaño de la pieza a mecanizar determina el tamaño de la máquina que se necesita. Las máquinas varían en tamaño para acomodar piezas de diferentes dimensiones.

Tipo de electroerosión: Se debe elegir entre electroerosión por hilo o por penetración dependiendo del tipo de pieza que se necesita fabricar.

Automatización: Algunas máquinas están automatizadas, lo que puede mejorar la eficiencia y la productividad.

Costo: El precio de las máquinas de electroerosión varía ampliamente dependiendo de las características y funcionalidades de la máquina.

La inversión en una electroerosionadora debe considerar los requisitos específicos del proyecto y los recursos disponibles. Es fundamental evaluar cuidadosamente las ventajas y desventajas antes de tomar la decisión correcta.

Mantenimiento y seguridad en el mecanizado por electroerosión

El mantenimiento preventivo es esencial para asegurar un funcionamiento óptimo y prolongar la vida útil de una electroerosionadora.

Mantenimiento regular: Se debe realizar un mantenimiento regular para verificar el estado de los componentes principales, lubricar las partes móviles y reemplazar los componentes desgastados.

Limpieza: La limpieza del tanque de dieléctrico y del sistema de filtración es crucial para evitar la contaminación y garantizar la calidad del proceso.

Inspección de electrodos: Es importante inspeccionar regularmente los electrodos para detectar signos de desgaste y reemplazarlos cuando sea necesario.

Seguridad: El mecanizado por electroerosión implica riesgos asociados con la electricidad de alta tensión y el uso de fluidos especiales.

Medidas de seguridad: Siempre se deben seguir las medidas de seguridad recomendadas por el fabricante, incluyendo el uso de equipo de protección personal, una ventilación adecuada y procedimientos de seguridad para la manipulación de los electrodos y el dieléctrico.

El entrenamiento adecuado del personal es fundamental para minimizar los riesgos y operar la electroerosionadora de forma segura y eficiente.

Conclusión

El mecanizado por electroerosión se ha convertido en una tecnología esencial en la fabricación moderna, especialmente para la producción de piezas con alta precisión y geometrías complejas. Su capacidad para mecanizar una amplia variedad de materiales conductores, la alta precisión dimensional que ofrece y su versatilidad en la creación de formas intrincadas, la convierten en una técnica indispensable en numerosas industrias. Si bien presenta ciertas limitaciones, como la velocidad de procesamiento y el costo inicial del equipo, las ventajas superan ampliamente los inconvenientes, justificando su aplicación en la producción de componentes críticos. El conocimiento de los diferentes tipos de electroerosionadoras, sus procesos y sus aplicaciones es vital para la correcta selección de este proceso en la fabricación de piezas de precisión.

Para obtener los mejores resultados, se requiere una cuidadosa planificación del proceso, la selección adecuada de los parámetros de mecanizado y el mantenimiento regular del equipo. La optimización de los parámetros, como la tensión, la frecuencia de pulso y el tipo de dieléctrico, es crucial para obtener un acabado superficial y una precisión óptimos. La comprensión completa de las capacidades y limitaciones del mecanizado por electroerosión es fundamental para su aplicación exitosa en diversas industrias.

Preguntas Frecuentes

¿Qué tipo de dieléctrico se utiliza en el mecanizado por electroerosión?

Se utilizan diversos fluidos dieléctricos, dependiendo del material a mecanizar y de las necesidades del proceso. El aceite dieléctrico es el más común.

¿Cuál es la diferencia entre la electroerosión por hilo y por penetración?

La electroerosión por hilo corta materiales utilizando un hilo delgado como electrodo, mientras que la penetración usa un electrodo con la forma de la cavidad final.

¿Se puede utilizar el mecanizado por electroerosión para mecanizar materiales no conductores?

No, el mecanizado por electroerosión solo es adecuado para materiales conductores de electricidad.

¿Qué tipo de mantenimiento necesita una electroerosionadora?

El mantenimiento incluye limpieza regular del tanque de dieléctrico, inspecciones periódicas, lubricación y reemplazo de piezas desgastadas.

¿Qué medidas de seguridad se deben tomar al operar una electroerosionadora?

Se debe utilizar equipo de protección personal, asegurar una buena ventilación y seguir las instrucciones de seguridad del fabricante.

Deja una respuesta

Te Puede Interesar: