Tipos de costos en mantenimiento industrial: Guía completa

Los costos de mantenimiento industrial representan un desafío significativo para cualquier empresa manufacturera o industrial. Estos gastos, que abarcan desde la lubricación regular de maquinaria hasta reparaciones mayores, impactan directamente en la rentabilidad y la competitividad. Una gestión eficiente de los tipos de costos utilizados en la administración del mantenimiento es crucial para garantizar la operatividad óptima de las instalaciones y la minimización de las interrupciones en la producción.

Este artículo explorará en detalle los aspectos clave de la administración de los tipos de costos utilizados en la administración del mantenimiento en entornos industriales. Analizaremos los diferentes tipos de costos, las estrategias para su reducción, y las herramientas y tecnologías disponibles para optimizar la gestión del mantenimiento. Aprenderemos a identificar áreas de mejora y a implementar prácticas que permitan maximizar la eficiencia y minimizar los gastos asociados con el mantenimiento de las operaciones.

- Tipos de Costos de Mantenimiento Industrial

- Optimización de la Planificación del Mantenimiento

- Mejora de la Gestión de Inventarios

- Capacitación del Personal de Mantenimiento

- Uso de Tecnología Avanzada para el Diagnóstico

- Selección de Proveedores Eficientes

- Enfoque en la Confiabilidad de los Equipos

- Estrategias de Reducción de Costos

- Conclusión

- Preguntas Frecuentes

Tipos de Costos de Mantenimiento Industrial

La correcta clasificación de los tipos de costos utilizados en la administración del mantenimiento es el primer paso para su control y optimización. Podemos agruparlos en varias categorías:

Costos Preventivos: Estos incluyen actividades programadas para evitar fallas, como inspecciones, lubricaciones y reemplazos planificados de piezas. La clave es un plan de mantenimiento preventivo bien definido, basado en las necesidades específicas de cada equipo. Por ejemplo, la lubricación regular de una cinta transportadora evita atascos costosos. La anticipación de estas necesidades es fundamental. La planificación eficiente disminuye considerablemente el impacto de estos tipos de costos utilizados en la administración del mantenimiento.

Costos Correctivos: Estos costos surgen de reparaciones urgentes después de una falla. Son generalmente más altos que los costos preventivos, debido al tiempo de inactividad, la mano de obra adicional y las posibles pérdidas de producción. Reducir estos costos se logra, principalmente, con un buen programa de mantenimiento preventivo. Estos tipos de costos utilizados en la administración del mantenimiento son un claro indicador de la eficiencia del programa preventivo. Una alta incidencia de costos correctivos señala la necesidad de reevaluarlo.

Costos de Falla: Este tipo abarca las consecuencias de una falla inesperada. Las pérdidas de producción, las sanciones por incumplimiento de contratos y los costos de reparaciones de emergencia son algunos ejemplos. Un sistema de mantenimiento eficiente mitiga la incidencia de estos costos, impactando directamente en los resultados. Estos tipos de costos utilizados en la administración del mantenimiento son los más dañinos para la rentabilidad del negocio, por lo tanto, evitarlos debe ser una prioridad absoluta.

Costos de Administración: Estos abarcan los gastos asociados con la gestión del departamento de mantenimiento, incluyendo salarios, software y suministros de oficina. Una adecuada planificación y el uso de tecnologías eficientes ayudan a optimizar la administración, reduciendo estos tipos de costos utilizados en la administración del mantenimiento. La automatización de procesos y un control eficiente de recursos son claves aquí.

Optimización de la Planificación del Mantenimiento

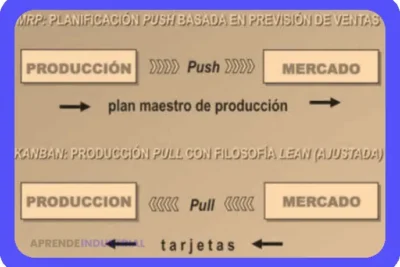

Una planificación del mantenimiento efectiva es fundamental para reducir los tipos de costos utilizados en la administración del mantenimiento. Esto implica:

Mantenimiento Preventivo: Realizar inspecciones regulares, lubricaciones, y cambios de piezas según un cronograma preestablecido. Esto reduce el riesgo de fallas inesperadas y los consiguientes costos correctivos. Por ejemplo, un programa de mantenimiento preventivo para un compresor de aire evitará costosas reparaciones imprevistas.

Mantenimiento Predictivo: Utilizar sensores y técnicas de análisis de datos para predecir posibles fallas antes de que ocurran. Esto permite planificar las reparaciones con tiempo, minimizando el tiempo de inactividad y los tipos de costos utilizados en la administración del mantenimiento asociados.

Análisis de Modo y Efecto de Falla (AMFE): Una herramienta que identifica los posibles puntos de falla en el equipo y sus potenciales consecuencias. Esto ayuda a priorizar las actividades de mantenimiento preventivo y reducir los tipos de costos utilizados en la administración del mantenimiento. El AMFE permite concentrar los esfuerzos donde el impacto es mayor.

Gestión de Órdenes de Trabajo: Un sistema para gestionar las tareas de mantenimiento, desde la planificación hasta la finalización. Esto ayuda a controlar los costos de mano de obra y materiales, mejorando la eficiencia general de los tipos de costos utilizados en la administración del mantenimiento. Un sistema electrónico facilita la visibilidad del proceso.

Mejora de la Gestión de Inventarios

La gestión eficiente del inventario de repuestos es esencial para reducir los tipos de costos utilizados en la administración del mantenimiento. Esto implica:

Control de Stock: Mantener un inventario adecuado de piezas comunes, evitando tanto la escasez como el exceso. Un sistema de gestión de inventario (WMS) puede ayudar a monitorizar el stock en tiempo real.

Optimización de Almacenamiento: Un almacén organizado facilita la localización de piezas y reduce el tiempo perdido en la búsqueda. La correcta ubicación de las piezas es fundamental para reducir el tiempo de espera y el impacto en los tipos de costos utilizados en la administración del mantenimiento.

Análisis del ABC: Clasificar las piezas según su importancia y frecuencia de uso. Esto permite priorizar la gestión de las piezas más críticas y optimizar la inversión en inventario. Las piezas de alta rotación requieren un mayor control.

Planificación de Compras: Programar las compras de piezas con anticipación para aprovechar descuentos y evitar interrupciones en el mantenimiento. Las compras estratégicas reducen el impacto en los tipos de costos utilizados en la administración del mantenimiento.

Capacitación del Personal de Mantenimiento

Invertir en la capacitación del personal de mantenimiento es una estrategia clave para reducir los costos a largo plazo. Una fuerza laboral capacitada es más eficiente, comete menos errores y puede diagnosticar problemas con mayor rapidez, reduciendo los tipos de costos utilizados en la administración del mantenimiento:

Capacitación técnica: Actualizar las habilidades del personal en nuevas tecnologías y técnicas de mantenimiento. Las nuevas tecnologías facilitan la detección temprana de problemas.

Capacitación en seguridad: Asegurar que el personal siga las normas de seguridad para evitar accidentes y costos adicionales. La seguridad reduce los costos de reparaciones y lesiones.

Capacitación en resolución de problemas: Equipar al personal con las herramientas para diagnosticar y solucionar problemas de forma eficaz. Un diagnóstico preciso minimiza las reparaciones innecesarias.

Programas de mentoría: Permitir que los empleados más experimentados compartan sus conocimientos con los más jóvenes. La transmisión de conocimiento es clave para asegurar una fuerza laboral altamente cualificada.

Uso de Tecnología Avanzada para el Diagnóstico

La tecnología avanzada puede desempeñar un papel crucial en la reducción de los tipos de costos utilizados en la administración del mantenimiento.

Mantenimiento basado en condición (CBM): Usar sensores para monitorizar el estado del equipo en tiempo real y detectar posibles problemas antes de que se conviertan en fallas mayores. El CBM permite una gestión más eficiente de las reparaciones.

Análisis de vibraciones: Detectar desequilibrios o problemas mecánicos en el equipo mediante el análisis de las vibraciones. Las vibraciones anormales son indicadoras de problemas subyacentes.

Termografía infrarroja: Detectar puntos calientes o fallas eléctricas en el equipo mediante imágenes infrarrojas. La termografía facilita la detección temprana de fallas eléctricas.

Software de gestión de mantenimiento (CMMS): Sistemas informáticos que ayudan a planificar, programar y controlar las actividades de mantenimiento. El CMMS mejora la eficiencia y el control de los costos.

Selección de Proveedores Eficientes

La selección cuidadosa de proveedores es esencial para reducir los tipos de costos utilizados en la administración del mantenimiento.

Comparación de precios: Obtener cotizaciones de varios proveedores para obtener el mejor precio para piezas y servicios. Las compras en línea también permiten comparar precios.

Evaluación de la calidad: Asegurarse de que los proveedores ofrecen piezas y servicios de alta calidad. La calidad reduce los costos de reparaciones y reemplazos.

Negociación de contratos: Negociar contratos a largo plazo con proveedores confiables para obtener mejores precios y condiciones. La negociación con proveedores clave asegura precios competitivos.

Evaluación del servicio postventa: Considerar la disponibilidad de soporte técnico y la rapidez de respuesta de los proveedores. Un buen servicio postventa reduce los costos de tiempos de inactividad.

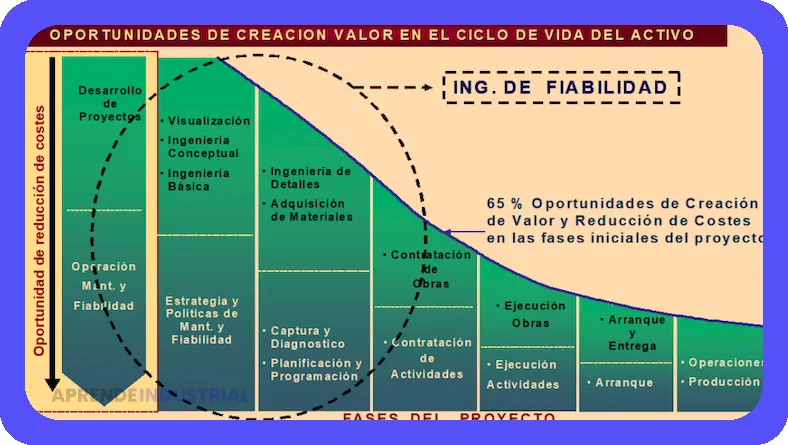

Enfoque en la Confiabilidad de los Equipos

La confiabilidad de los equipos es clave para minimizar los tipos de costos utilizados en la administración del mantenimiento.

Selección de equipos robustos: Priorizar la compra de equipos con un historial comprobado de confiabilidad y bajo mantenimiento. Equipos de mayor calidad a menudo reducen los costos de mantenimiento a largo plazo.

Diseño para la mantenibilidad: Considerar la facilidad de acceso y mantenimiento de los equipos durante la fase de diseño. El diseño afecta directamente los tiempos de reparación.

Mantenimiento de ingeniería: Implementar mejoras de diseño en los equipos existentes para aumentar su confiabilidad y reducir los tipos de costos utilizados en la administración del mantenimiento. Mejorar diseños existentes optimiza el mantenimiento.

Estrategias de Reducción de Costos

Con todas estas herramientas y técnicas, podemos desarrollar estrategias concretas para reducir los costos:

Análisis de costos: Identificar los principales impulsores de los costos de mantenimiento para poder enfocar los esfuerzos de reducción en las áreas más efectivas.

Benchmarking: Comparar los costos de mantenimiento con los de otras empresas similares para identificar áreas de mejora.

Reducción de tiempos de inactividad: Implementar prácticas eficientes para minimizar el tiempo de inactividad de los equipos y reducir las pérdidas de producción. La reducción del tiempo muerto es clave para reducir costos.

Automatización de tareas: Utilizar sistemas automatizados para optimizar las actividades de mantenimiento y reducir la dependencia de la mano de obra. Automatizar tareas reduce los costos laborales.

Mejora continua: Implementar un sistema de mejora continua para monitorear los costos de mantenimiento e identificar oportunidades para reducirlos continuamente. La mejora continua es clave para la optimización a largo plazo.

Conclusión

La gestión eficaz de los tipos de costos utilizados en la administración del mantenimiento es fundamental para la rentabilidad de cualquier empresa industrial. Este artículo ha explorado diversas estrategias para reducir estos costos, desde la planificación del mantenimiento preventivo hasta la implementación de tecnologías avanzadas y la selección cuidadosa de proveedores. Recuerda que la clave reside en un enfoque integral que combine la planificación, la tecnología, la capacitación del personal y un compromiso continuo con la mejora. Implementando estas estrategias, puedes optimizar tus operaciones, mejorar la eficiencia y, en definitiva, aumentar tu rentabilidad. Un programa de mantenimiento bien implementado es una inversión, no un gasto.

La reducción de los costos de mantenimiento no es una tarea aislada, sino un proceso continuo que requiere un monitoreo constante y la adaptación a las nuevas tecnologías y estrategias. Recordar que un enfoque proactivo siempre será más rentable que uno reactivo es fundamental para el éxito en la administración de los tipos de costos utilizados en la administración del mantenimiento.

Preguntas Frecuentes

¿Qué es un CMMS y cómo ayuda a reducir costos?

Un CMMS (Computerized Maintenance Management System) es un software que ayuda a gestionar el mantenimiento, optimizando la planificación, seguimiento y control de los costos, reduciendo el tiempo de inactividad y el impacto de los tipos de costos utilizados en la administración del mantenimiento.

¿Cómo puedo elegir el sistema de mantenimiento adecuado para mi empresa?

La elección del sistema dependerá del tamaño y la complejidad de tu empresa. Evalúa las necesidades específicas y las funcionalidades que mejor se ajusten a tus requerimientos para controlar eficientemente los tipos de costos utilizados en la administración del mantenimiento.

¿Cuál es la mejor manera de capacitar a mi personal de mantenimiento?

Ofrece una formación integral que abarque la seguridad, resolución de problemas y las nuevas tecnologías. Incluir programas de mentoría y entrenamiento en el puesto de trabajo es clave para controlar los tipos de costos utilizados en la administración del mantenimiento.

¿Cómo puedo medir la eficacia de mis estrategias de reducción de costos de mantenimiento?

Medir la eficacia requiere el seguimiento de indicadores clave como el tiempo de inactividad, la frecuencia de fallas, el costo de las reparaciones, y el costo total de mantenimiento comparándolos con los datos históricos para evaluar el impacto de los tipos de costos utilizados en la administración del mantenimiento.

¿Qué pasa si no gestiono eficientemente los costos de mantenimiento?

La falta de gestión eficiente puede llevar a un aumento en los costos operativos, paradas imprevistas en la producción, reducción en la vida útil de los equipos y una disminución general en la rentabilidad. Por eso es fundamental controlar los tipos de costos utilizados en la administración del mantenimiento.

Deja una respuesta

Te Puede Interesar: