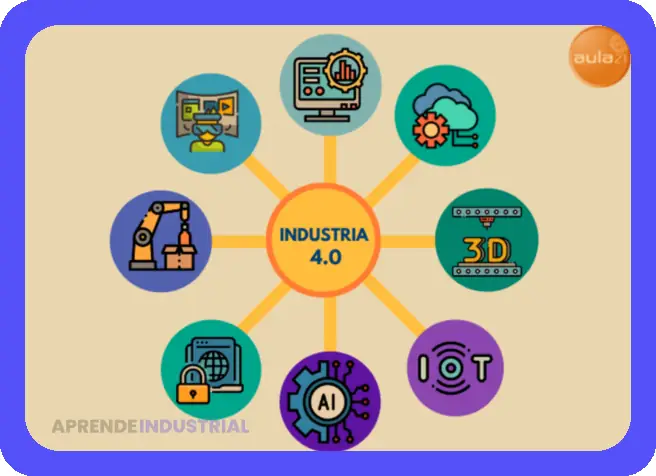

¿Qué es la Tecnología 4.0? Guía de la Industria 4.0

La tecnología de la industria 4.0 está revolucionando la forma en que se fabrican y producen bienes. Este nuevo paradigma industrial, también conocido como la cuarta revolución industrial, se caracteriza por la convergencia de tecnologías digitales y físicas que buscan automatizar, optimizar y conectar todos los procesos de producción. Desde las máquinas hasta los sistemas de gestión, pasando por los propios trabajadores, todo está interconectado en una red inteligente que permite una mayor eficiencia, flexibilidad y productividad. La tecnología de la industria 4.0 no solo transforma las fábricas, sino que impacta a toda la cadena de valor, desde el diseño del producto hasta su entrega al cliente final.

Este artículo explorará en detalle los aspectos clave de la tecnología de la industria 4.0, proporcionando una visión completa de sus componentes, funcionamiento y beneficios. Analizaremos las tecnologías clave que la impulsan, así como sus implicaciones para las empresas y la sociedad en su conjunto. Además, examinaremos los desafíos y oportunidades que presenta esta transformación industrial. Aprenderemos cómo las empresas pueden aprovechar al máximo las posibilidades de la tecnología de la industria 4.0 para mejorar sus procesos y obtener una ventaja competitiva en el mercado global.

- Automatización Robótica en la Industria 4.0

- Internet de las Cosas (IoT) y su Impacto en la Industria 4.0

- Inteligencia Artificial (IA) y el Aprendizaje Automático en la Industria 4.0

- Big Data y Analítica de Datos en la Industria 4.0

- Realidad Aumentada (RA) y Realidad Virtual (RV) en la Industria 4.0

- Impresión 3D (Fabricación Aditiva) y su Rol en la Industria 4.0

- Ciberseguridad en la Era de la Industria 4.0

- La Transformación Digital impulsada por la Industria 4.0

- Conclusión

- Preguntas Frecuentes

Automatización Robótica en la Industria 4.0

| Tipo de Robot | Aplicación Industrial y Beneficios |

|---|---|

| Robots colaborativos (cobots) | Utilizados en la industria automotriz para tareas de ensamblaje de precisión, trabajando junto a humanos para mejorar la eficiencia y reducir el riesgo de errores humanos. Ofrecen mayor flexibilidad y facilidad de programación. |

| Robots de soldadura por arco | Implementados en la fabricación de metales para soldar piezas con alta precisión y velocidad, mejorando la calidad de las soldaduras y reduciendo el tiempo de producción. Permiten la ejecución de soldaduras complejas de forma consistente. |

| Robots de paletización | Utilizados en almacenes y centros de distribución para automatizar el proceso de paletización, aumentando la eficiencia y reduciendo costos laborales. Aumentan la velocidad y precisión del apilado de productos. |

| Sistemas de visión artificial integrados con robots | Implementan la inspección de calidad en líneas de producción, identificando defectos en productos con mayor precisión y rapidez que la inspección manual. Reducen los costes asociados a productos defectuosos. |

| Robots móviles autónomos (AMR) | Utilizados en almacenes y fábricas para el transporte de materiales, optimizando el flujo de trabajo y reduciendo el tiempo de transporte. Incrementan la eficiencia logística y reducen congestiones. |

La automatización robótica es un pilar fundamental de la tecnología de la industria 4.0. Los robots colaborativos, o "cobots", trabajan junto a los humanos, mejorando la eficiencia y la seguridad. Por ejemplo, un cobot puede realizar tareas repetitivas o peligrosas, liberando a los trabajadores para enfocarse en tareas que requieren habilidades más complejas. Además, la automatización robótica permite una producción más flexible, adaptándose a las demandas cambiantes del mercado. Los robots se pueden reprogramar fácilmente para realizar diferentes tareas, lo que reduce el tiempo de inactividad y los costos asociados a la producción.

12 Tecnologías Disruptivas: Innovación & Ejemplos

12 Tecnologías Disruptivas: Innovación & EjemplosLa integración de robots en la línea de producción permite una mayor precisión y consistencia en la fabricación de productos, reduciendo el desperdicio de materiales y mejorando la calidad final. La automatización robótica también contribuye a la reducción de costos laborales a largo plazo, aunque la inversión inicial puede ser significativa. Sin embargo, el retorno de la inversión (ROI) suele ser alto debido al incremento de la productividad y la reducción de errores.

Las nuevas tecnologías en robótica incluyen la visión artificial, que permite a los robots "ver" y manipular objetos con mayor precisión, y el aprendizaje automático, que permite a los robots adaptarse a nuevas situaciones y mejorar su rendimiento con el tiempo. La automatización robótica es esencial para la implementación exitosa de la tecnología de la industria 4.0.

Internet de las Cosas (IoT) y su Impacto en la Industria 4.0

| Beneficio | Ejemplo en la Industria |

|---|---|

| Optimización de la cadena de suministro | Seguimiento en tiempo real de envíos mediante sensores GPS y RFID, permitiendo una gestión proactiva del inventario y la predicción de posibles retrasos. Empresas como Walmart utilizan ampliamente esta tecnología. |

| Mantenimiento predictivo | Sensores en maquinaria industrial monitorizan vibraciones, temperatura y otras métricas para predecir fallos y programar mantenimientos preventivos, reduciendo tiempo de inactividad. Empresas de manufactura como Siemens implementan soluciones de este tipo. |

| Mayor eficiencia energética | Sistemas IoT que monitorean y controlan el consumo energético en tiempo real en fábricas, optimizando el uso de recursos y reduciendo costos. Empresas como Schneider Electric ofrecen soluciones para la gestión de energía basadas en IoT. |

| Automatización de procesos | Robots colaborativos (cobots) conectados a la red que interactúan con humanos en tareas de producción, mejorando la productividad y la seguridad. Fabricantes como Universal Robots son líderes en este sector. |

| Mejor toma de decisiones basada en datos | Análisis de datos en tiempo real recogidos por sensores IoT para identificar tendencias, optimizar procesos y mejorar la calidad del producto. Plataformas de análisis de datos como Azure IoT Hub de Microsoft facilitan este proceso. |

El Internet de las Cosas (IoT) juega un papel crucial en la tecnología de la industria 4.0. Millones de dispositivos, desde sensores hasta máquinas de control numérico por computadora (CNC), están conectados a una red que permite el intercambio de datos en tiempo real. Esta conectividad permite la monitorización remota de los procesos de producción, la predicción de fallos en los equipos y la optimización de la eficiencia. Por ejemplo, sensores en una máquina pueden detectar vibraciones anormales, indicando una posible falla antes de que ocurra.

Cómo automatizar con RPA Process: Guía y ventajas

Cómo automatizar con RPA Process: Guía y ventajasLa información recopilada por el IoT permite la toma de decisiones basada en datos, lo que conduce a mejoras en la eficiencia y la productividad. Además, el IoT permite la integración de diferentes sistemas y la creación de una fábrica inteligente. Por ejemplo, los datos de los sensores en una máquina pueden ser utilizados para ajustar la velocidad de la línea de producción en tiempo real.

El IoT permite la creación de sistemas ciber-físicos (CPS), que son sistemas que integran componentes físicos y digitales. Los CPS pueden monitorizar y controlar procesos de forma automatizada, permitiendo la creación de fábricas inteligentes que se adaptan de forma dinámica a las condiciones cambiantes. La implementación del IoT en la tecnología de la industria 4.0 es clave para la optimización de los procesos y la toma de decisiones inteligente.

Inteligencia Artificial (IA) y el Aprendizaje Automático en la Industria 4.0

| Aplicación | Beneficios |

|---|---|

| Mantenimiento predictivo en maquinaria industrial | Reducción del tiempo de inactividad, optimización de costos de mantenimiento, aumento de la vida útil de los equipos. Ejemplos: Predicción de fallos en turbinas eólicas mediante análisis de vibraciones (GE Digital), detección temprana de problemas en líneas de producción (Siemens). |

| Control de calidad automatizado mediante visión artificial | Mayor precisión en la inspección de productos, detección de defectos imperceptibles para el ojo humano, aumento de la eficiencia en la producción. Ejemplos: Inspección de piezas en la industria automotriz (Cognex), control de calidad en la industria alimentaria (Krones). |

| Optimización de la cadena de suministro | Mejora en la planificación de la producción, reducción de inventarios, optimización de rutas de transporte, predicción de la demanda. Ejemplos: Optimización logística con algoritmos de aprendizaje automático en Amazon, predicción de la demanda en retail con IA (Walmart). |

| Robótica colaborativa (cobots) | Mayor flexibilidad en la automatización, aumento de la productividad, mejora de la ergonomía para los trabajadores. Ejemplos: Uso de cobots en la industria manufacturera para tareas repetitivas (Universal Robots), integración de cobots en almacenes para el picking y packing (ABB). |

| Análisis de datos para la toma de decisiones | Identificación de patrones y tendencias, predicción de eventos futuros, soporte a la toma de decisiones estratégicas y operativas. Ejemplos: Análisis predictivo de ventas para la planificación de la producción (SAP), detección de fraudes en transacciones financieras (IBM). |

La inteligencia artificial (IA) y el aprendizaje automático son tecnologías clave de la tecnología de la industria 4.0. La IA permite a las máquinas realizar tareas que normalmente requieren inteligencia humana, como el análisis de datos y la toma de decisiones. El aprendizaje automático, una rama de la IA, permite a los sistemas aprender de los datos sin ser programados explícitamente. En la industria, esto significa que los sistemas pueden identificar patrones, predecir fallos y optimizar los procesos de forma autónoma.

Máquina de Vapor 1769-1778: La Historia de Watt

Máquina de Vapor 1769-1778: La Historia de WattPor ejemplo, el aprendizaje automático puede ser usado para predecir el tiempo de inactividad de una máquina basándose en los datos de sus sensores. Esto permite a las empresas realizar el mantenimiento preventivo, evitando costosos tiempos de inactividad. La IA también puede utilizarse para optimizar la cadena de suministro, mejorando la eficiencia logística y reduciendo los costos.

La IA y el aprendizaje automático están impulsando la creación de fábricas inteligentes, capaces de adaptarse a las condiciones cambiantes y tomar decisiones en tiempo real. Estas tecnologías también están mejorando la seguridad y la calidad en la producción, reduciendo los riesgos y minimizando los errores. En esencia, la IA es una tecnología fundamental para la transformación industrial de la tecnología de la industria 4.0.

Big Data y Analítica de Datos en la Industria 4.0

La tecnología de la industria 4.0 genera una enorme cantidad de datos. Esta información, o Big Data, puede ser analizada para obtener información valiosa que ayude a mejorar la eficiencia, la productividad y la toma de decisiones. La analítica de datos permite a las empresas identificar patrones, tendencias y anomalías en los datos, lo que les permite optimizar sus procesos y mejorar la calidad de sus productos.

Por ejemplo, el análisis de datos puede ayudar a identificar los puntos débiles en la cadena de suministro, reduciendo los costos de transporte y mejorando la eficiencia logística. El análisis predictivo puede utilizarse para predecir fallos en los equipos, permitiendo a las empresas realizar el mantenimiento preventivo y evitar costosos tiempos de inactividad.

Las herramientas de analítica de datos incluyen software y plataformas especializadas que permiten la gestión, el análisis y la visualización de datos. La nube permite el almacenamiento y el procesamiento de grandes cantidades de datos de forma eficiente y escalable. La capacidad de analizar grandes conjuntos de datos es fundamental para sacar el máximo provecho de la tecnología de la industria 4.0.

Realidad Aumentada (RA) y Realidad Virtual (RV) en la Industria 4.0

La realidad aumentada (RA) y la realidad virtual (RV) están transformando la forma en que los trabajadores interactúan con los procesos de producción. La RA superpone información digital al mundo real, mientras que la RV crea entornos simulados. En la industria, la RA puede proporcionar a los trabajadores información en tiempo real sobre las máquinas, los procesos y los productos. Por ejemplo, un trabajador puede usar unas gafas de RA para ver instrucciones superpuestas sobre una máquina, facilitando el mantenimiento o la reparación.

La RV puede utilizarse para simular procesos de producción, permitiendo a los trabajadores practicar tareas complejas en un entorno seguro. Esto reduce los errores y los accidentes en el entorno real de la fábrica. Además, la RV puede utilizarse para la formación de los trabajadores, permitiendo la simulación de diferentes escenarios y el desarrollo de habilidades específicas.

Tanto la RA como la RV mejoran la eficiencia, la seguridad y la formación en el contexto de la tecnología de la industria 4.0, facilitando la integración y optimización de los procesos productivos. Estas tecnologías proporcionan un nuevo nivel de interacción y colaboración entre humanos y máquinas.

Impresión 3D (Fabricación Aditiva) y su Rol en la Industria 4.0

La impresión 3D, o fabricación aditiva, permite la creación de objetos tridimensionales a partir de un diseño digital. Esta tecnología es clave para la tecnología de la industria 4.0 por su capacidad para crear prototipos rápidamente, personalizar productos y producir piezas complejas con facilidad. La impresión 3D reduce los costos de producción, el tiempo de entrega y permite una mayor flexibilidad en el diseño de productos.

En la industria, la impresión 3D se utiliza para crear prototipos de productos antes de la producción masiva. Esto permite a las empresas probar diferentes diseños y mejorar la calidad de sus productos antes de invertir en la producción a gran escala. También se utiliza para producir piezas personalizadas, lo que permite a las empresas satisfacer las necesidades específicas de sus clientes.

La impresión 3D también permite la producción de piezas con diseños complejos que serían difíciles o imposibles de fabricar con métodos tradicionales. Esta capacidad abre nuevas posibilidades en el diseño de productos y la creación de piezas de alta precisión. La impresión 3D, en el contexto de la tecnología de la industria 4.0, representa una nueva forma de fabricación, flexible y eficiente.

Ciberseguridad en la Era de la Industria 4.0

Con la creciente interconexión de dispositivos y sistemas en la tecnología de la industria 4.0, la ciberseguridad se ha convertido en un factor crítico. La vulnerabilidad a ataques cibernéticos puede tener consecuencias devastadoras para las empresas, incluyendo pérdidas financieras, interrupciones en la producción y daños a la reputación. Por lo tanto, la implementación de medidas de seguridad robustas es esencial para proteger los sistemas y datos de la fábrica inteligente.

La ciberseguridad en la industria 4.0 implica la protección de la infraestructura de TI, los dispositivos IoT, los sistemas de control industrial y los datos. Esto requiere la implementación de medidas de seguridad a múltiples niveles, incluyendo firewalls, sistemas de detección de intrusiones, autenticación multifactor y la formación del personal en seguridad cibernética.

La colaboración entre las empresas y los proveedores de tecnología es crucial para garantizar la seguridad de los sistemas de la industria 4.0. El desarrollo de estándares de seguridad y el intercambio de información sobre las amenazas emergentes son importantes para la protección de la industria. La ciberseguridad, por lo tanto, es esencial para aprovechar al máximo las oportunidades de la tecnología de la industria 4.0 sin comprometer la seguridad de las operaciones.

La Transformación Digital impulsada por la Industria 4.0

La tecnología de la industria 4.0 no solo se trata de la automatización de procesos, sino también de la transformación digital de las empresas. Esto implica la integración de tecnologías digitales en todos los aspectos del negocio, desde la gestión de la cadena de suministro hasta las relaciones con los clientes. La transformación digital permite a las empresas mejorar su eficiencia, su capacidad de respuesta y su competitividad en el mercado global.

La adopción de la tecnología de la industria 4.0 requiere un cambio cultural dentro de la empresa, incluyendo la formación del personal en nuevas tecnologías y la adopción de nuevas formas de trabajo. La colaboración entre diferentes departamentos y la integración de sistemas son cruciales para una transformación digital exitosa.

La transformación digital impulsada por la tecnología de la industria 4.0 también implica la adopción de nuevos modelos de negocio, como la fabricación bajo demanda y los servicios de plataforma. Estas nuevas formas de operar permiten a las empresas ser más flexibles y responder de manera más efectiva a las demandas cambiantes del mercado. La transformación digital es, por lo tanto, un elemento clave para el éxito en la era de la industria 4.0.

Conclusión

La tecnología de la industria 4.0 representa una transformación significativa en la fabricación y la producción. Al integrar tecnologías como la automatización robótica, el IoT, la IA, el Big Data, la RA/RV y la impresión 3D, las empresas pueden mejorar la eficiencia, la productividad y la calidad de sus productos. Sin embargo, es fundamental tener en cuenta la ciberseguridad y llevar a cabo una transformación digital completa para aprovechar al máximo las oportunidades que esta revolución industrial ofrece. La tecnología de la industria 4.0 no es solo una colección de tecnologías, sino un cambio de paradigma que requiere adaptación, innovación y una visión a largo plazo. La correcta implementación de la tecnología de la industria 4.0 asegura una ventaja competitiva en el mercado global.

El éxito en la era de la industria 4.0 dependerá de la capacidad de las empresas para adaptarse a estos cambios, integrar estas tecnologías de forma eficaz y desarrollar una cultura de innovación. Las empresas que no adopten estas tecnologías se enfrentarán a una desventaja significativa en un mercado cada vez más competitivo.

Preguntas Frecuentes

¿Qué es la Industria 4.0?

Es la cuarta revolución industrial, caracterizada por la integración de tecnologías digitales y físicas en los procesos de producción.

¿Cuáles son los beneficios de la tecnología de la industria 4.0?

Mayor eficiencia, productividad, flexibilidad, calidad y toma de decisiones más informada.

¿Qué desafíos presenta la implementación de la tecnología de la industria 4.0?

Costos iniciales altos, necesidad de formación del personal, ciberseguridad y adaptación cultural.

¿Cómo puedo comenzar a implementar la tecnología de la industria 4.0 en mi empresa?

Comienza con un análisis de tus necesidades, prioriza las tecnologías más relevantes y busca asesoría experta.

¿Qué impacto tiene la industria 4.0 en el empleo?

Aunque puede reemplazar algunos trabajos, crea nuevas oportunidades en áreas como la programación, el análisis de datos y la gestión de la tecnología.

Deja una respuesta

Te Puede Interesar: