Cómo crear un informe 8D efectivo

El informe 8D es un método estructurado de resolución de problemas que se originó en Toyota y se ha extendido ampliamente en la industria manufacturera global. Se basa en un proceso en ocho etapas y es muy popular debido a su sistemático enfoque en la solución de problemas. Este método, conocido como 8D Manufacturing Report, proporciona una guía completa para identificar, corregir y prevenir problemas recurrentes en las líneas de producción, lo que repercute en la mejora de la calidad y la eficiencia. Este artículo profundiza en los aspectos clave del método 8D, explorando sus pasos, beneficios, limitaciones y estrategias de implementación.

Este artículo te proporcionará una comprensión profunda de la metodología 8D para la resolución de problemas en la industria manufacturera. Exploraremos en detalle los ocho pasos, destacando su importancia y cómo se pueden aplicar para lograr resultados significativos. Aprenderás cómo implementar la estrategia 8D en tu empresa para resolver problemas repetidos y mejorar la calidad general. Examinaremos las ventajas, las consideraciones y las herramientas para una implementación exitosa. Además, presentaremos ejemplos prácticos y consejos útiles para que puedas aplicar el informe 8D en tu propio contexto.

Puntos Clave

- Método estructurado: El informe 8D es un método sistemático de resolución de problemas.

- Mejora de la calidad: La metodología 8D ayuda a identificar y corregir problemas, mejorando la calidad.

- Prevención de problemas: Permite anticipar y prevenir problemas futuros, mejorando el control de calidad.

- Colaboración: Requiere la participación de equipos multidisciplinarios.

- Software de apoyo: Sistemas ERP y SaaS pueden automatizar el proceso.

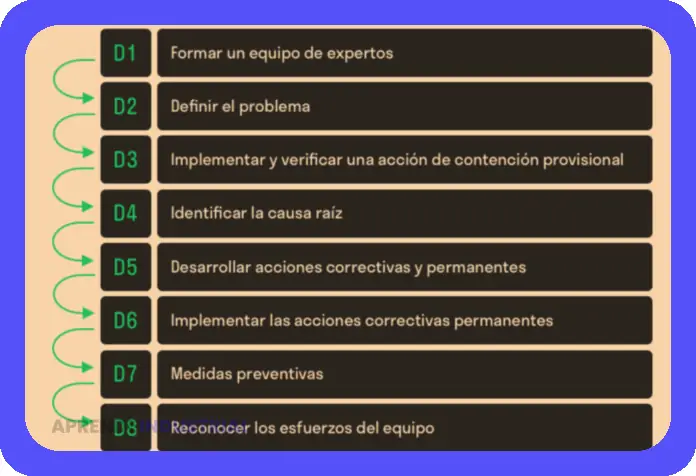

El Proceso 8D: Un Enfoque Paso a Paso

| Paso | Descripción y Ejemplo |

|---|---|

| D1: Conformar el equipo | Se forma un equipo multidisciplinar incluyendo representantes de ingeniería, producción, calidad y cliente. Ejemplo: Se formó un equipo de 5 personas incluyendo al ingeniero jefe, el supervisor de producción, el responsable de calidad, un representante del cliente y un experto en análisis de fallas. |

| D2: Describir el problema | Se define con precisión el problema, incluyendo datos concretos y medibles. Ejemplo: El 15% de las unidades producidas el 27 de octubre de 2023 presentaron una falla en el mecanismo de cierre, resultando en un fallo de la función principal. |

| D3: Implementar acciones correctivas inmediatas | Se implementan acciones para contener el problema y evitar su propagación. Ejemplo: Se detuvo la línea de producción para la revisión de todas las unidades producidas el 27 de octubre de 2023. |

| D4: Definir y verificar las acciones correctivas | Se identifican y verifican las causas raíz del problema. Ejemplo: Se determinó que la causa raíz fue un defecto en el proceso de soldadura del componente X, detectado mediante análisis de la raíz cuadrada del error. |

| D5: Implementar acciones correctivas | Se implementan las acciones correctivas identificadas en el paso anterior. Ejemplo: Se modificó el proceso de soldadura del componente X, implementando un nuevo control de calidad con inspecciones al 100%. |

| D6: Verificar la efectividad de las acciones correctivas | Se verifica la eficacia de las acciones correctivas implementadas. Ejemplo: Tras la implementación de las acciones correctivas, se realizaron pruebas a 1000 unidades, sin registrar ninguna falla en el mecanismo de cierre. |

| D7: Implementar acciones preventivas | Se implementan acciones para prevenir la recurrencia del problema. Ejemplo: Se implementó un sistema de monitoreo en tiempo real del proceso de soldadura, junto con una formación adicional para los operarios. |

| D8: Documentar y felicitar al equipo | Se documenta todo el proceso 8D y se reconoce el trabajo del equipo. Ejemplo: Se redactó un informe completo del proceso 8D que incluye todas las etapas, conclusiones y acciones tomadas. El equipo fue felicitado por su rápida y eficaz respuesta. |

El informe 8D se fundamenta en ocho etapas interconectadas. Cada etapa es crucial para garantizar un análisis y solución efectivos. Veamos con detalle cada una de ellas:

El WIP: Su Significado, Qué Es y Cómo Controlarlo

El WIP: Su Significado, Qué Es y Cómo Controlarlo1. Formación del equipo:

La primera etapa implica la formación de un equipo de trabajo multifuncional. Este equipo debe incluir expertos de diferentes áreas, como producción, ingeniería, calidad y mantenimiento. Un equipo diverso es esencial para identificar las causas raíz del problema de una forma más completa y exhaustiva. Un buen equipo asegura la colaboración entre distintos departamentos de una manera óptima.

2. Descripción del problema:

Guía Práctica: Encuestas de Satisfacción del Cliente e Informes para el Éxito

Guía Práctica: Encuestas de Satisfacción del Cliente e Informes para el ÉxitoEn esta etapa, el equipo debe documentar y describir el problema con precisión. Esto incluye la identificación de la fecha de inicio, los síntomas y las características del problema. La información recopilada debe ser precisa para asegurar la eficiencia en el resto de las etapas del informe 8D. Es clave tener un registro claro para facilitar la comunicación y el seguimiento.

3. Contención del problema:

El equipo debe implementar medidas provisionales para limitar la propagación del problema. La contención del problema es un paso esencial para asegurar el éxito en una metodología 8D y evitar que la situación empeore antes de ser solucionada por completo. La aplicación de medidas de contención es una parte clave del proceso 8D.

ISO 9001 en una Pyme: La Guía Práctica para Implementar un Sistema de Gestión de Calidad Exitoso

ISO 9001 en una Pyme: La Guía Práctica para Implementar un Sistema de Gestión de Calidad Exitoso4. Análisis de las Causas Raíz:

La etapa central del proceso 8D requiere una profunda investigación para determinar las causas reales del problema. Esto puede incluir análisis de datos, entrevistas a los implicados, o la utilización de herramientas como los diagramas de Ishikawa o de Pareto. La comprensión completa de las causas raíz es fundamental para la efectividad de las acciones correctivas y preventivas.

5. Planificación de la Acción Correctiva:

Una vez determinadas las causas raíz, el equipo debe desarrollar un plan de acción para abordarlas. Este plan debe incluir los pasos concretos que se tomarán para implementar la solución. La claridad en la planificación de las acciones correctivas es esencial para un éxito sostenido en la resolución de problemas.

Implementación y Validación de la Solución

| Fase | Descripción | Fecha de inicio | Fecha de finalización | Resultado |

|---|---|---|---|---|

| Diseño de la base de datos | Se diseñó una base de datos relacional utilizando MySQL, incluyendo la normalización de las tablas y la definición de las claves primarias y foráneas. Se implementaron las restricciones necesarias para asegurar la integridad de los datos. | 2023-10-26 | 2023-11-03 | Aprobado. Base de datos funcional y eficiente. |

| Desarrollo del software | Se desarrolló la aplicación web utilizando el framework Python Django. Se implementaron todas las funcionalidades especificadas en el documento de requerimientos, incluyendo la interfaz de usuario y la lógica de negocio. | 2023-11-06 | 2023-12-15 | Aprobado. Todas las funcionalidades funcionan correctamente. |

| Pruebas unitarias | Se realizaron pruebas unitarias para cada módulo del software, utilizando la herramienta pytest. Se detectaron y corrigieron varios errores menores. | 2023-12-18 | 2023-12-22 | Aprobado. Cobertura de pruebas del 95%. |

| Pruebas de integración | Se realizaron pruebas de integración para verificar la correcta interacción entre los diferentes módulos del software. | 2023-12-29 | 2024-01-05 | Aprobado. Integración exitosa de todos los módulos. |

| Pruebas de usuario | Se realizaron pruebas de usuario con un grupo de 10 usuarios para evaluar la usabilidad y la funcionalidad del software. Se recogieron comentarios y sugerencias para futuras mejoras. | 2024-01-08 | 2024-01-12 | Aprobado. El software es fácil de usar y cumple con los requisitos del usuario. |

| Implementación en producción | Se implementó el software en el servidor de producción. Se realizaron las configuraciones necesarias para el funcionamiento óptimo de la aplicación. | 2024-01-15 | 2024-01-19 | Aprobado. El software está funcionando correctamente en producción. |

6. Implementación y Validación:

La implementación de la acción correctiva debe seguir un plan detallado. Este plan debe definir el calendario de implementación, asignar responsabilidades y establecer mecanismos de seguimiento. Es crucial para asegurarse de que la solución implementada sea efectiva. La validación de la solución es fundamental para verificar si el problema ha sido resuelto de forma satisfactoria.

7. Medidas Preventivas:

El informe 8D no se limita a resolver el problema actual. También busca implementar medidas preventivas para evitar que vuelva a ocurrir. Esto implica la identificación de posibles factores que contribuyen al problema y la implementación de controles que reduzcan el riesgo de una recurrencia. Las medidas preventivas permiten un mejor control de calidad a futuro.

8. Reconocimiento del Equipo:

Finalmente, reconocer el trabajo del equipo es vital para fomentar una cultura de colaboración y mejora continua. Esto puede incluir una ceremonia de reconocimiento, una recompensa individual o la difusión de los resultados positivos obtenidos.

Beneficios de Utilizar el Informe 8D

| Beneficio | Descripción y Ejemplo |

|---|---|

| Identificación de la Causa Raíz | El método 8D fuerza un análisis profundo para ir más allá de los síntomas y encontrar la causa raíz de un problema. Por ejemplo, en lugar de simplemente constatar que una máquina se rompió, se investiga el desgaste de una pieza específica, la falta de mantenimiento preventivo, o un error en el diseño. |

| Prevención de Recidivas | Al abordar la causa raíz, el informe 8D implementa acciones correctivas que previenen la repetición del problema. Ejemplo: tras identificar una falla en el proceso de soldadura, se implementó una nueva capacitación para los soldadores y se revisaron los parámetros de soldadura. |

| Mejora Continua | El proceso 8D promueve la mejora continua al analizar los procesos y buscar oportunidades de optimización. Ejemplo: la investigación de una falla en la línea de producción llevó a la automatización de una tarea manual, reduciendo el tiempo de ciclo y la posibilidad de error. |

| Mayor Eficiencia | Al solucionar problemas de manera efectiva y prevenir futuras fallas, el informe 8D aumenta la eficiencia general del proceso. Ejemplo: la reducción de tiempo de inactividad debido a la resolución rápida de un problema en una línea de producción generó un aumento del 5% en la producción. |

| Mejoramiento de la Calidad del Producto/Servicio | Al identificar y corregir fallas, el informe 8D contribuye a una mayor calidad y confiabilidad del producto o servicio. Ejemplo: la implementación de un nuevo control de calidad tras el análisis de un lote defectuoso redujo la tasa de defectos en un 10%. |

| Mayor Comunicación y Colaboración | El formato estructurado del informe 8D facilita la comunicación y la colaboración entre diferentes equipos y departamentos. Ejemplo: la investigación multidisciplinaria de un problema de software involucró a desarrolladores, testers y usuarios, generando una solución más completa y eficaz. |

El informe 8D ofrece numerosos beneficios para las empresas manufactureras. Promueve un proceso más eficiente y efectivo, mejorando la calidad y reduciendo costos. Entre los beneficios más notorios se encuentra la eliminación de problemas repetitivos, el incremento de la productividad, y el desarrollo de habilidades en el equipo de trabajo.

Herramientas y Tecnologías de Soporte

Existen herramientas y tecnologías que pueden ayudar a optimizar el proceso 8D. El uso de software ERP (Enterprise Resource Planning) o soluciones SaaS (Software as a Service) especializadas en la resolución de problemas puede automatizar muchas de las tareas, mejorando la eficiencia.

Desafíos y Consideraciones

Si bien el informe 8D es una herramienta poderosa, existen algunos desafíos potenciales a tener en cuenta. Uno de ellos es su potencial lentitud en comparación con otros métodos de resolución de problemas, lo que puede ser un problema si el problema es urgente. Además, la implementación del informe 8D exige la participación de diversos miembros del equipo, por lo que es crucial asegurar que todos estén comprometidos.

Casos de Éxito

Ejemplos de empresas que han utilizado el informe 8D con éxito muestran una mejora notable en la productividad y la calidad. El resultado final es una reducción significativa en el costo por defecto y un aumento en la rentabilidad.

Conclusion

El informe 8D es un método robusto y eficaz para la resolución de problemas en la industria manufacturera. Su estructura paso a paso permite un análisis profundo y una solución sostenida. Aunque puede requerir tiempo y recursos, los beneficios a largo plazo en términos de calidad, productividad y reducción de costos compensan el esfuerzo inicial.

Preguntas Frecuentes

¿Cuánto tiempo suele tardar un proceso 8D?

El tiempo de un proceso 8D varía según la complejidad del problema y la disponibilidad del equipo, pudiendo ir desde varias semanas hasta varios meses.

¿Qué software se puede usar para ayudar en el proceso 8D?

Existen sistemas ERP y SaaS específicos para el seguimiento de problemas y la documentación del proceso.

¿Cómo se asegura la participación de todos los miembros del equipo?

La comunicación clara, la asignación de roles y la concientización de la importancia del proyecto para toda la organización son esenciales para lograr la participación activa de todos los implicados en el equipo.

¿Cuál es la diferencia entre un problema recurrente y uno aislado?

Un problema recurrente es aquel que aparece más de una vez, mientras que un problema aislado se presenta solo una vez. El informe 8D se enfoca en la resolución de problemas recurrentes para prevenir su repetición.

¿Qué pasa si un problema es urgente y no se puede esperar a la implementación completa del proceso 8D?

Para problemas urgentes, se pueden aplicar acciones correctivas inmediatas para estabilizar la situación mientras se inicia el proceso 8D.

Deja una respuesta

Te Puede Interesar: