La regla de Johnson: Optimización en la secuenciación de trabajos

La regla de Johnson es un método fundamental en la teoría de la programación de la producción y la gestión de operaciones. Este algoritmo heurístico se utiliza para optimizar la secuenciación de trabajos que deben pasar por dos máquinas, con el objetivo de reducir el tiempo total de procesamiento. En un entorno industrial, donde la eficiencia y la reducción de costos son primordiales, la correcta aplicación de esta regla puede marcar una gran diferencia en la productividad y en la satisfacción del cliente.

En este artículo, exploraremos en profundidad la regla de Johnson, su funcionamiento, sus aplicaciones prácticas y ejemplos concretos que ilustran su uso. A lo largo del texto, también abordaremos las ventajas y desventajas de esta técnica, así como su relevancia en la industria moderna. Espero que al final de esta lectura, tengas una comprensión clara y completa de cómo aplicar esta regla en situaciones reales.

- ¿Qué es la regla de Johnson?

- Pasos para aplicar la regla de Johnson

- Ventajas de la regla de Johnson

- Aplicaciones de la regla de Johnson en la industria

- Comparación con otros métodos de programación

- Errores comunes al aplicar la regla de Johnson

- Consejos para una implementación exitosa

- Casos de estudio

- La regla de Johnson en la era digital

- Conclusión

- Preguntas Frecuentes

- Referencias

¿Qué es la regla de Johnson?

La regla de Johnson fue desarrollada por el ingeniero y matemático estadounidense Larry Johnson en 1954. Su propósito es facilitar la programación de trabajos en sistemas de producción que involucran dos máquinas en serie. La idea principal es minimizar el tiempo total de procesamiento, lo que a su vez reduce el tiempo de espera y mejora la eficiencia general del sistema.

Este algoritmo se basa en la premisa de que al organizar los trabajos de manera óptima, se pueden minimizar los tiempos de inactividad de las máquinas y, por ende, maximizar la producción. La regla es especialmente útil en situaciones donde los trabajos tienen diferentes tiempos de procesamiento en cada máquina, lo que puede complicar la programación.

Problemas de programación lineal: Ejercicios y ejemplos prácticos

Problemas de programación lineal: Ejercicios y ejemplos prácticosPasos para aplicar la regla de Johnson

Para aplicar la regla de Johnson, se deben seguir cuatro pasos clave que aseguran una secuenciación eficiente de los trabajos. Estos pasos son:

- Listar los trabajos y sus tiempos: Primero, se deben identificar todos los trabajos que se van a realizar y anotar los tiempos de procesamiento en cada máquina.

- Seleccionar el tiempo más corto: A continuación, se elige el tiempo más corto de la lista. Si este tiempo corresponde a la primera máquina, el trabajo se programa al inicio de la secuencia. Si corresponde a la segunda máquina, se programa al final.

- Eliminar el trabajo programado: Una vez que se ha programado un trabajo, se elimina de la lista y se repiten los pasos anteriores hasta que todos los trabajos hayan sido programados.

- Finalizar la secuencia: Al concluir el proceso, se obtiene una secuencia óptima que minimiza el tiempo total de procesamiento.

Ejemplo práctico

Imaginemos un taller de metalmecánica que debe programar cinco órdenes de trabajo para piezas de acero inoxidable. Cada pieza pasa por un proceso de torneado seguido de fresado, con los siguientes tiempos de procesamiento:

| Trabajo | Tiempo en Máquina 1 (Torneado) | Tiempo en Máquina 2 (Fresado) |

|---------|-------------------------------|-------------------------------|

| A | 3 | 2 |

| B | 5 | 1 |

| C | 2 | 4 |

| D | 4 | 3 |

| E | 1 | 5 |

Siguiendo los pasos de la regla de Johnson, primero listamos los trabajos y sus tiempos. Luego, seleccionamos el tiempo más corto, que en este caso es 1 (Trabajo E en Máquina 1), y lo programamos al inicio. Continuamos con el proceso hasta que todos los trabajos estén programados.

Mapa de la cadena de valor: Mapeo de cadena de valor y mapas de flujos

Mapa de la cadena de valor: Mapeo de cadena de valor y mapas de flujosVentajas de la regla de Johnson

La regla de Johnson ofrece varias ventajas significativas para la gestión de operaciones:

- Simplicidad: Su aplicación es relativamente sencilla y no requiere cálculos complejos, lo que la hace accesible para muchos profesionales.

- Eficiencia: Al minimizar el tiempo total de procesamiento, se mejora la eficiencia operativa y se reducen los costos asociados.

- Flexibilidad: Puede aplicarse en una variedad de industrias y situaciones, desde talleres de manufactura hasta líneas de ensamblaje.

Desventajas de la regla de Johnson

Sin embargo, también existen algunas desventajas que deben considerarse:

- Limitaciones: La regla de Johnson solo es aplicable a sistemas con dos máquinas. En sistemas más complejos, se requieren otros métodos.

- Suposiciones: El algoritmo asume que los tiempos de procesamiento son constantes y no considera variaciones o interrupciones en el proceso.

- No óptimo en todos los casos: Aunque minimiza el tiempo total, no garantiza la mejor solución en todos los escenarios.

Aplicaciones de la regla de Johnson en la industria

La regla de Johnson se utiliza en diversas industrias, especialmente en aquellas donde la producción se basa en la secuenciación de trabajos. Algunas de las aplicaciones más comunes incluyen:

- Manufactura: En fábricas que producen componentes mecánicos, la correcta secuenciación de trabajos puede mejorar significativamente la producción.

- Impresión: En empresas de impresión, donde los trabajos deben pasar por diferentes etapas, la regla de Johnson puede optimizar el flujo de trabajo.

- Ensamblaje: En líneas de ensamblaje, la programación eficiente de tareas puede reducir el tiempo de inactividad y aumentar la productividad.

Comparación con otros métodos de programación

Es importante entender cómo se compara la regla de Johnson con otros métodos de programación. A continuación, presento una tabla comparativa que resalta las diferencias clave:

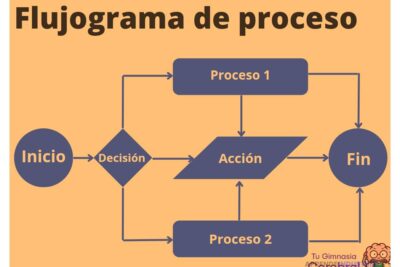

Importancia del diagrama de flujo de proceso de un producto en la gestión empresarial

Importancia del diagrama de flujo de proceso de un producto en la gestión empresarial| Método | Aplicabilidad | Complejidad | Resultados |

|---|---|---|---|

| Regla de Johnson | Dos máquinas | Baja | Óptimo para dos máquinas |

| Algoritmo de programación de prioridad | Múltiples máquinas | Media | Buena, pero no siempre óptima |

| Programación lineal | Varias restricciones | Alta | Óptimo, pero complejo |

Errores comunes al aplicar la regla de Johnson

Al implementar la regla de Johnson, es fácil cometer errores que pueden afectar la eficiencia del proceso. Algunos de los errores más comunes incluyen:

- No listar todos los trabajos: Es fundamental asegurarse de que todos los trabajos estén incluidos en la lista inicial. Omitir alguno puede llevar a una programación ineficiente.

- Confundir los tiempos de las máquinas: Es vital anotar correctamente los tiempos de procesamiento en cada máquina. Un error en este paso puede alterar toda la secuencia.

- No seguir el procedimiento: Saltarse algún paso del procedimiento puede resultar en una secuenciación incorrecta. Es importante seguir cada paso de manera rigurosa.

Consejos para una implementación exitosa

Para asegurar una correcta aplicación de la regla de Johnson, aquí hay algunos consejos prácticos:

- Verifica los tiempos: Antes de comenzar, asegúrate de que los tiempos de procesamiento sean precisos y estén actualizados.

- Utiliza software de gestión: Considera el uso de herramientas de software que faciliten la programación y minimicen errores humanos.

- Capacita a tu equipo: Asegúrate de que todos los miembros del equipo comprendan la regla de Johnson y su importancia en el proceso de producción.

Casos de estudio

Para ilustrar mejor la efectividad de la regla de Johnson, revisemos algunos casos de estudio en los que se ha aplicado con éxito:

- Fábrica de componentes electrónicos: En una planta que fabricaba circuitos impresos, la aplicación de la regla de Johnson permitió reducir el tiempo de procesamiento en un 20%, mejorando la entrega a tiempo.

- Taller de carpintería: Un taller que utilizaba la regla de Johnson para programar trabajos de corte y ensamblaje logró aumentar su capacidad de producción en un 15%, optimizando el uso de sus máquinas.

- Imprenta: Una imprenta que implementó esta regla en su flujo de trabajo logró disminuir el tiempo de entrega de productos en un 30%, aumentando la satisfacción del cliente.

La regla de Johnson en la era digital

Con el avance de la tecnología y la digitalización de los procesos industriales, la regla de Johnson ha encontrado nuevas aplicaciones. Las herramientas de software modernas permiten simular diferentes escenarios de programación, facilitando la toma de decisiones y la optimización de procesos.

Además, la integración de sistemas de gestión de producción (ERP) permite a las empresas monitorear en tiempo real el rendimiento de sus máquinas y ajustar la programación según sea necesario. Esto no solo mejora la eficiencia, sino que también permite una mayor flexibilidad ante cambios inesperados en la demanda.

Conclusión

La regla de Johnson es una herramienta valiosa para la optimización de la secuenciación de trabajos en entornos industriales. A través de su aplicación, es posible reducir el tiempo total de procesamiento y mejorar la eficiencia operativa. Aunque tiene sus limitaciones, su simplicidad y efectividad la convierten en una opción atractiva para muchas empresas.

Al comprender y aplicar correctamente esta regla, las organizaciones pueden no solo mejorar su productividad, sino también aumentar la satisfacción del cliente al cumplir con los plazos de entrega de manera más efectiva.

Preguntas Frecuentes

¿Qué es la regla de Johnson?

La regla de Johnson es un algoritmo que optimiza la secuenciación de trabajos en dos máquinas para minimizar el tiempo total de procesamiento.

¿Cuáles son los pasos para aplicar la regla de Johnson?

Los pasos incluyen listar los trabajos, seleccionar el tiempo más corto, programar el trabajo y repetir hasta completar la secuencia.

¿En qué industrias se aplica la regla de Johnson?

Se aplica en manufactura, impresión y ensamblaje, entre otras, donde la secuenciación de trabajos es crucial.

¿Cuáles son las limitaciones de la regla de Johnson?

Es aplicable solo a sistemas con dos máquinas y no considera variaciones en los tiempos de procesamiento.

¿Cómo se compara la regla de Johnson con otros métodos de programación?

Es más simple y efectiva para dos máquinas, mientras que otros métodos pueden ser más complejos pero aplicables a sistemas más grandes.

Referencias

Deja una respuesta

Te Puede Interesar: