Planeación y Control de Producción: ¿Qué es un Plan de Control?

La planificación y el control de la producción son esenciales para el éxito de cualquier empresa manufacturera o de servicios que involucre procesos de producción. Un eficiente plan de control de producción (PCP) permite a las organizaciones optimizar sus recursos, reducir costos, minimizar desperdicios y cumplir con los plazos de entrega. En esencia, el PCP es el corazón de la operación, coordinando la convergencia de múltiples factores para lograr la máxima productividad. Sin una estrategia de planeacion y control de produccion sólida, es probable que se produzcan cuellos de botella, retrasos en las entregas y una disminución significativa en la rentabilidad.

Este artículo explorará en detalle los aspectos clave del plan de control de producción, ofreciendo una visión integral de sus funciones, herramientas, y la importancia de su implementación efectiva. Analizaremos las diferentes etapas del proceso, desde la previsión de la demanda hasta el control final de la producción. Además, proporcionaremos ejemplos prácticos y consejos para implementar un PCP exitoso en diferentes tipos de empresas. El objetivo es brindar una guía completa y útil para comprender y aplicar con éxito la planeacion y control de produccion en cualquier contexto empresarial.

- Funciones Clave del Plan de Control de Producción (PCP)

- Planificación de la Demanda: La Base del PCP

- Programación de la Producción: Secuenciando las Operaciones

- Control de Inventarios: Gestión de Materias Primas

- Control de la Mano de Obra: Optimización del Recurso Humano

- Control de la Calidad: Garantizando la Excelencia

- Monitoreo y Control de la Producción: Ajustes en Tiempo Real

- Análisis de Desviaciones y Acciones Correctivas

- Optimización del PCP: Mejora Continua

- Herramientas y Software para la Planeación y Control de la Producción

- Conclusión

- Preguntas Frecuentes

Funciones Clave del Plan de Control de Producción (PCP)

El plan de control de producción se encarga de una serie de funciones cruciales para la eficiencia y la rentabilidad de una empresa. Estas funciones, estrechamente interconectadas, forman un ciclo continuo que garantiza la optimización de los procesos productivos. En primer lugar, está la planeacion y control de produccion de la demanda, donde se pronostican las necesidades del mercado. Luego, se traduce ese pronóstico en un programa de producción, indicando qué se debe producir, cuándo y cómo. Por último, se monitorea constantemente el avance de la producción, realizando ajustes si es necesario para garantizar que se cumplan los objetivos.

Tipos de procesos empresariales: Guía completa

Tipos de procesos empresariales: Guía completaEl plan de control de producción no solo se enfoca en la fabricación; también abarca la gestión de inventarios, la adquisición de materiales, y la planificación de la mano de obra. Una función esencial es la optimización de los recursos. Esto significa identificar y usar eficientemente todos los recursos disponibles, minimizando el desperdicio y maximizando la productividad. El PCP también incluye el seguimiento y análisis de datos para identificar áreas de mejora. Se basa en indicadores clave de rendimiento (KPI) para medir la eficacia del proceso y tomar acciones correctivas cuando sea necesario. Un buen plan de control de producción es dinámico, respondiendo a las fluctuaciones del mercado y a los cambios en las condiciones de producción.

Las funciones del PCP son integrales y se basan en una planificación exhaustiva, una ejecución eficiente y un seguimiento continuo del proceso productivo.

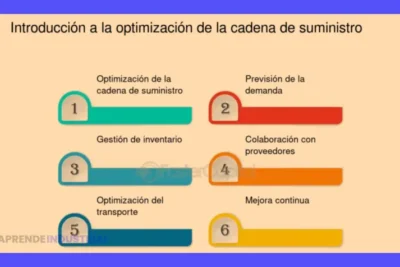

Planificación de la Demanda: La Base del PCP

Un plan de control de producción efectivo comienza con una predicción precisa de la demanda. Esta etapa es fundamental porque determina la cantidad de productos que se deben fabricar y los recursos necesarios para satisfacer las necesidades del mercado. Existen diversas técnicas para predecir la demanda, desde métodos sencillos como el análisis de tendencias históricas hasta modelos más sofisticados que incorporan factores externos como la estacionalidad, las promociones, o las tendencias económicas.

Cómo optimizar procesos: Guía completa de optimización

Cómo optimizar procesos: Guía completa de optimizaciónEl uso de software especializado en la planeacion y control de produccion es clave para realizar un pronóstico de demanda preciso. Este software permite analizar grandes conjuntos de datos, identificar patrones y generar proyecciones con mayor exactitud. Por ejemplo, si una empresa observa un incremento constante en las ventas durante los últimos cinco años, el software de planificación podría proyectar ese crecimiento para el futuro, ayudando a la compañía a prepararse para la mayor demanda. La precisión de la previsión de la demanda es crítica para la eficacia del plan de control de producción.

Programación de la Producción: Secuenciando las Operaciones

Una vez que se ha pronosticado la demanda, el siguiente paso en el plan de control de producción es programar la producción. Esta fase implica decidir qué productos se fabricarán, en qué orden y con qué recursos. Existen diferentes técnicas de programación, como la programación MRP (Manufacturing Resource Planning) o la programación Kanban, cada una con sus propias ventajas y desventajas. La elección de la técnica más adecuada depende del tipo de producción, la complejidad de los productos y las capacidades de la empresa.

La programación debe considerar la disponibilidad de materiales, la capacidad de las máquinas, y la disponibilidad de la mano de obra. Es importante tener en cuenta los tiempos de proceso, los tiempos de setup de las máquinas y los posibles cuellos de botella en la línea de producción. Un buen programa de producción debe ser realista, flexible y fácil de entender para todos los implicados en el proceso. Una herramienta eficaz para la planeacion y control de produccion en esta fase es un diagrama de Gantt, que visualiza el cronograma de las actividades y facilita la identificación de posibles conflictos o retrasos.

Cómo Modelar los Procesos de un Negocio: Ejemplos

Cómo Modelar los Procesos de un Negocio: EjemplosControl de Inventarios: Gestión de Materias Primas

Un elemento crucial en la planeacion y control de produccion es el control de inventarios, que implica gestionar eficientemente las materias primas, los productos en proceso y los productos terminados. Un inventario excesivo puede generar costos de almacenamiento, obsolescencia y pérdida de capital. Por el contrario, un inventario insuficiente puede provocar retrasos en la producción y la pérdida de oportunidades de venta. La búsqueda del equilibrio es esencial.

Existen diferentes métodos para controlar los inventarios, como el método de reposición periódica o el método de punto de reorden. El método elegido dependerá del tipo de producto, la demanda y el costo de almacenamiento. Los sistemas informáticos de gestión de inventarios facilitan el seguimiento de los niveles de existencias, la generación de pedidos de compra y la previsión de las necesidades futuras. Un sistema de gestión de inventarios bien diseñado es fundamental para asegurar el flujo continuo del proceso de planeacion y control de produccion.

Control de la Mano de Obra: Optimización del Recurso Humano

La gestión eficaz de la mano de obra es otro componente esencial del plan de control de producción. Esto implica planificar la fuerza laboral necesaria para cada etapa del proceso, asignar tareas de manera eficiente y gestionar el tiempo de los empleados. En este sentido, la formación del personal es fundamental para mejorar la productividad y la calidad del producto.

La planeacion y control de produccion de la mano de obra requiere analizar las necesidades de personal en cada fase de la producción. Se debe considerar el número de empleados necesarios, sus habilidades y su disponibilidad. Un sistema de gestión de recursos humanos (HRM) puede ayudar a optimizar la asignación de tareas y a monitorear el rendimiento de los empleados. Es importante tener en cuenta la flexibilidad de la mano de obra para adaptarse a los cambios en la demanda y en las necesidades de producción. La planificación de la mano de obra es una parte esencial de la planeacion y control de produccion para la optimización de recursos y la eficiencia global.

Control de la Calidad: Garantizando la Excelencia

El control de calidad es un elemento fundamental en cualquier plan de control de producción. Este proceso implica establecer estándares de calidad, inspeccionar los productos durante y después del proceso de fabricación, y tomar medidas correctivas para mejorar la calidad si se detectan defectos. Los sistemas de control de calidad ayudan a minimizar los errores, reducir los costos de reproceso y mejorar la satisfacción del cliente.

Existen diversas herramientas para el control de calidad, como las gráficas de control, los diagramas de Pareto y las auditorías de calidad. Estas herramientas ayudan a identificar las causas de los defectos, a realizar un seguimiento de la calidad a lo largo del tiempo y a mejorar continuamente el proceso de producción. El compromiso con la calidad debe integrarse en todos los aspectos del plan de control de producción, desde la selección de materias primas hasta la entrega del producto final. Un sistema de gestión de la calidad (SGC) bien implementado es crucial para el éxito a largo plazo.

Monitoreo y Control de la Producción: Ajustes en Tiempo Real

El monitoreo y el control de la producción son cruciales para asegurar que la producción se realice según lo planeado. Este proceso implica recopilar datos de producción, como los tiempos de ciclo, los niveles de inventario y la eficiencia de la mano de obra, y comparar estos datos con los objetivos establecidos. Si se detectan desviaciones, se deben tomar medidas correctivas para corregir el curso de la producción. La implementación de un sistema de monitoreo en tiempo real, como un sistema SCADA (Supervisory Control and Data Acquisition) o un sistema de información de manufactura (MIS), puede ser muy útil para la planeacion y control de produccion.

El monitoreo y el control de la producción permiten una respuesta rápida a problemas imprevistos, como las averías de las máquinas o las fluctuaciones en la demanda. Esta capacidad de respuesta es crucial para evitar retrasos en la producción y mantener el cumplimiento de los plazos de entrega. El sistema de monitoreo también proporciona información valiosa para la mejora continua del plan de control de producción, lo que permite optimizar los procesos productivos y aumentar la eficiencia en el largo plazo. El análisis de datos proporciona una comprensión profunda del rendimiento del sistema de producción.

Análisis de Desviaciones y Acciones Correctivas

Cuando se detectan desviaciones entre la producción planeada y la producción real, es fundamental implementar acciones correctivas. El análisis de las desviaciones debe ser exhaustivo, identificando las causas raíz de los problemas. Estas causas pueden variar desde problemas de calidad de las materias primas hasta la falta de capacitación del personal o la deficiencia en el equipo. El análisis de las desviaciones permite la toma de decisiones informadas para mejorar el plan de control de producción.

Existen herramientas como el análisis de causa raíz (RCA), el diagrama de Ishikawa (diagrama de espina de pescado) y los diagramas de flujo para identificar las causas raíz de los problemas. Una vez identificadas las causas, se deben implementar acciones correctivas para solucionar el problema y evitar que vuelva a ocurrir. Las acciones correctivas pueden incluir cambios en los procesos de producción, mejoras en los sistemas de control de calidad, la capacitación del personal o la inversión en nuevo equipo. La implementación de un sistema de gestión de la calidad (SGC) contribuye a la eficiencia del plan de control de producción en la identificación y la corrección de desviaciones.

Optimización del PCP: Mejora Continua

El plan de control de producción no es estático; debe ser un proceso dinámico y en constante evolución. Para garantizar su efectividad a largo plazo, es fundamental realizar un seguimiento continuo de su rendimiento y realizar mejoras periódicas. El análisis regular de los datos de producción, los comentarios del personal y las tendencias del mercado permite identificar áreas de mejora y optimizar el PCP. La mejora continua es la clave para la eficiencia del plan de control de producción.

La implementación de un sistema de gestión de la mejora continua (CMI) es un enfoque sistemático que ayuda a identificar áreas de mejora y optimización. El ciclo PDCA (Planificar, Hacer, Verificar, Actuar) es una herramienta útil para gestionar la mejora continua. Este ciclo implica la planificación de cambios, su implementación, la verificación de los resultados y la realización de ajustes si es necesario. El proceso de mejora continua ayuda a que el plan de control de producción sea más eficiente y eficaz con el paso del tiempo.

Herramientas y Software para la Planeación y Control de la Producción

Existen diversas herramientas y software que facilitan la planeacion y control de produccion. Estos sistemas ayudan a automatizar tareas, analizar datos, y mejorar la toma de decisiones. Algunos ejemplos incluyen software de planificación de recursos empresariales (ERP), sistemas de gestión de almacenes (WMS), y software de programación de la producción. La selección de la herramienta adecuada depende de las necesidades específicas de cada empresa.

Los sistemas ERP integran todos los aspectos de la gestión empresarial, incluida la planificación y el control de la producción. Los sistemas WMS optimizan la gestión del almacén, mejorando la eficiencia en el manejo de materiales. El software de programación de la producción ayuda a optimizar la planificación de la producción, minimizando los tiempos de inactividad y maximizando la eficiencia. Estos software ayudan a la empresa a realizar una mejor planeacion y control de produccion.

Conclusión

El plan de control de producción es un elemento esencial para el éxito de cualquier organización que involucre procesos productivos. A través de la planificación precisa de la demanda, la programación eficiente de la producción, el control de los recursos y el monitoreo constante, las empresas pueden optimizar sus operaciones, reducir costos, mejorar la calidad y cumplir con los plazos de entrega. La implementación de un plan de control de producción eficaz requiere una comprensión profunda de las diferentes funciones involucradas, el uso de herramientas apropiadas y un compromiso con la mejora continua. Recordar que la planeacion y control de produccion es un proceso dinámico que requiere adaptación continua a los cambios en el mercado y en las condiciones de producción es crucial para su éxito. La inversión en la implementación de un buen plan de control de producción se traduce en una mejora significativa de la eficiencia y la rentabilidad a largo plazo.

Preguntas Frecuentes

¿Qué es un Plan de Control de Producción (PCP)?

Un PCP es un sistema para planificar, organizar, controlar y coordinar los recursos para la producción, asegurando eficiencia y cumplimiento de objetivos.

¿Por qué es importante el PCP?

Un PCP bien implementado reduce costos, mejora la eficiencia y asegura el cumplimiento de plazos de entrega, optimizando la planeacion y control de produccion.

¿Qué herramientas se utilizan en un PCP?

Se utilizan software ERP, WMS, diagramas de Gantt, métodos MRP, Kanban, y herramientas de control de calidad para optimizar la planeacion y control de produccion.

¿Cómo se mide el éxito de un PCP?

Mediante indicadores clave de rendimiento (KPI) como eficiencia, productividad, cumplimiento de plazos, y reducción de costos de la planeacion y control de produccion.

¿Es adaptable un PCP a diferentes tipos de empresas?

Sí, el PCP se adapta a las necesidades de cada empresa, independientemente del tamaño o el sector. La planeacion y control de produccion se ajusta a las características individuales de cada negocio.

Deja una respuesta

Te Puede Interesar: