Push vs Pull: Guía de Sistemas Push y Pull en Logística

Los sistemas push y pull son dos enfoques fundamentales en la logística de producción que determinan cómo se fabrican los productos según la demanda. La elección entre estos modelos tiene un impacto significativo en los costos, la eficiencia y la sostenibilidad de la cadena de suministro. Este artículo explorará en detalle los aspectos clave de los sistemas push y pull, sus diferencias, sus ventajas y desventajas, y cómo se adaptan a diferentes industrias. Analizaremos cómo estos modelos, tanto el push como el pull, afectan la gestión de inventarios y la logística, proporcionando ejemplos concretos y herramientas para comprender mejor su aplicación.

Este artículo tiene como objetivo proporcionar una visión completa y práctica del sistema push y pull. Se explorarán, paso a paso, las implicaciones de cada uno de estos métodos en la producción, desde la planificación hasta la entrega final. Se pretende que este texto sea una guía clara y concisa para comprender y aplicar este conocimiento a la gestión de la producción de cualquier tipo de negocio.

- Diferencias Fundamentales Entre los Sistemas Push y Pull

- Manejo del Inventario en Sistemas Push y Pull

- Análisis del Costo de Producción en los Diferentes Sistemas

- Ejemplos de Aplicación de Sistemas Push y Pull en Diferentes Sectores

- La Importancia del Sistema de Gestión de Almacenes (SGA)

- Consideraciones Ambientales en Sistemas de Producción

- Factores a Evaluar Para Eligir Entre Sistemas Push y Pull

- Conclusión

- Preguntas Frecuentes

Diferencias Fundamentales Entre los Sistemas Push y Pull

| Característica | Sistema Push | Sistema Pull |

|---|---|---|

| Flujo de información | El proveedor inicia el flujo de información, enviando productos o servicios al cliente, independientemente de la demanda real. | El cliente inicia el flujo de información, solicitando productos o servicios al proveedor según su necesidad. |

| Inventario | Generalmente implica un mayor nivel de inventario para anticipar la demanda. Esto puede llevar a obsolescencia o sobrecostos de almacenamiento. | Se basa en la demanda real, lo que resulta en menores niveles de inventario y reducción de desperdicio. |

| Previsión de la demanda | Requiere predicciones precisas de la demanda futura para evitar exceso o escasez de inventario. Errores en la previsión pueden ser costosos. | La previsión es menos crítica ya que la producción se ajusta a la demanda real. |

| Costos | Puede tener costos de almacenamiento y obsolescencia elevados. | Generalmente tiene costos de producción más bajos debido a la menor cantidad de inventario. Sin embargo, puede tener costos de procesamiento de pedidos más altos. |

| Ejemplos | Marketing masivo, suscripción a revistas, envíos de correo no solicitado. | Comercio electrónico, fabricación bajo pedido (Just-in-time), servicios a la carta. |

| Adaptabilidad | Menos adaptable a cambios rápidos en la demanda. | Más adaptable a fluctuaciones en la demanda. |

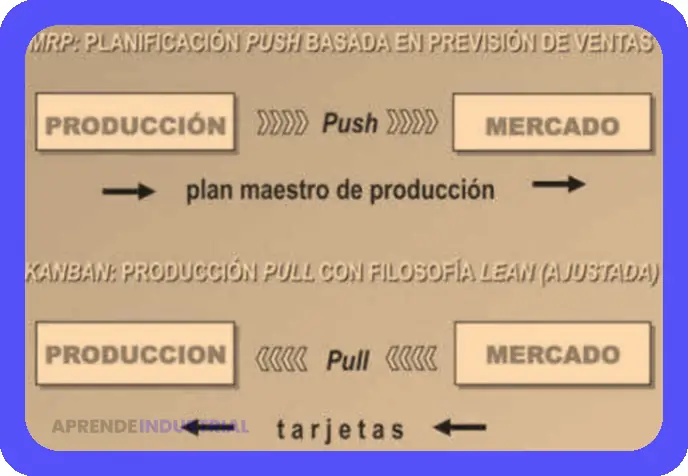

El sistema push es un enfoque de producción anticipatoria, donde se fabrica la mercancía con base en pronósticos de la demanda. Imagina que una empresa de chocolate anticipa la demanda navideña y produce grandes cantidades de chocolate con leche antes de la temporada, con la esperanza de venderlo todo antes de que termine la temporada. Este sistema push, también conocido como "empujar", se basa en la previsión de la demanda.

En contraste, el sistema pull es un enfoque de producción reactiva, en el que la fabricación solo se inicia después de recibir un pedido del cliente. Este modelo, también conocido como "tirar", se enfoca en la respuesta inmediata a la demanda real. Este sistema es como si la empresa de chocolate solo produjera chocolate con leche cuando un cliente lo pidiera.

Sistema Push: Produce en base a pronósticos de demanda. Este sistema busca minimizar los costos por unidad al aprovechar las economías de escala. Sin embargo, puede llevar a sobrestocks o a falta de existencias.

Sistema Pull: Produce en respuesta a los pedidos del cliente. Este modelo reduce el riesgo de sobrestock y los costos de almacenamiento, permitiendo la personalización y la sostenibilidad, aunque pueda aumentar el tiempo de producción y el costo por unidad.

El sistema push se concentra en la producción anticipada y el sistema pull en la producción respondiendo a los pedidos. Esta diferencia fundamental afecta la estrategia de toda la cadena de suministro y requiere de una evaluación minuciosa por parte del gerente de operaciones.

Manejo del Inventario en Sistemas Push y Pull

| Característica | Sistema Push | Sistema Pull |

|---|---|---|

| Planificación | Basada en la previsión de la demanda. Se produce y envía inventario de forma anticipada. | Basada en la demanda real. Se produce y envía inventario solo cuando se necesita. |

| Control de Inventario | Mayor nivel de inventario, mayor riesgo de obsolescencia y almacenamiento. | Niveles de inventario más bajos, menor riesgo de obsolescencia y almacenamiento. Mayor eficiencia en el uso de espacio. |

| Coste de Almacenamiento | Generalmente más alto debido a la mayor cantidad de inventario almacenado. | Generalmente más bajo debido a la menor cantidad de inventario almacenado. |

| Flexibilidad | Menos flexible para responder a cambios rápidos en la demanda. | Más flexible para responder a cambios rápidos en la demanda. |

| Eficiencia | Potencialmente ineficiente si la previsión de la demanda es incorrecta, resultando en exceso o escasez de inventario. | Mayor eficiencia al producir solo lo que se necesita, minimizando desperdicios. |

| Ejemplos | Fabricación masiva, distribución mayorista con pronósticos de ventas. | Just-in-time (JIT), Kanban, fabricación bajo pedido (MTO). |

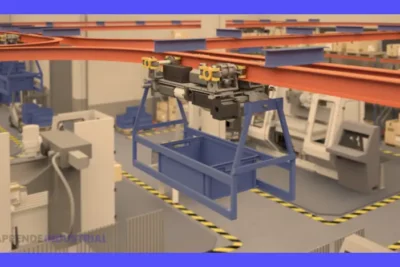

Una de las principales diferencias entre sistemas push y pull se encuentra en la gestión de inventario. En el sistema push, se requiere una capacidad significativa de almacenamiento para almacenar la producción anticipada. El sistema pull, por el contrario, minimiza los requerimientos de espacio de almacenamiento, pues la producción solo se realiza cuando existe una solicitud.

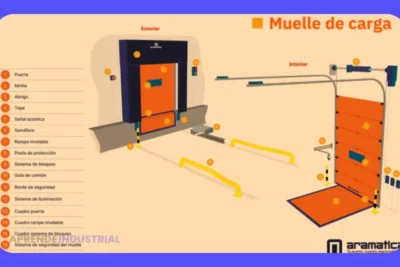

Un almacén para un sistema de push necesita una infraestructura robusta para acomodar los productos producidos de manera anticipada, mientras que un sistema de pull solo necesita una infraestructura para gestionar los pocos productos que se encuentran en producción o en almacenamiento inmediato.

Para manejar los inventarios con efectividad tanto en los sistemas push como en los pull, es fundamental contar con un Sistema de Gestión de Almacenes (SGA) confiable. Un SGA permite controlar el inventario, gestionar las entradas y salidas, realizar un seguimiento del stock en tiempo real, e identificar rápidamente los productos con niveles bajos de stock.

Análisis del Costo de Producción en los Diferentes Sistemas

| Sistema de Producción | Costo Total de Producción (USD) | Costo por Unidad (USD) | Detalles Adicionales |

|---|---|---|---|

| Producción en Masa | 1500000 | 15 | Alta inversión inicial, bajos costos unitarios a gran escala. Economías de escala significativas. |

| Producción Artesanal | 50000 | 100 | Baja inversión inicial, altos costos unitarios, producción limitada. Alta calidad y personalización. |

| Producción Lean Manufacturing | 750000 | 25 | Minimización de desperdicios, optimización de procesos, costos intermedios. Mayor eficiencia. |

| Producción Just-in-Time | 600000 | 30 | Minimización de inventario, entrega oportuna, costos moderados. Mayor flexibilidad y adaptabilidad. |

El sistema push se enfoca en la producción a gran escala, lo que permite obtener economías de escala y disminuir el costo por unidad. Sin embargo, la incertidumbre en la demanda puede generar costos adicionales por sobrestock o falta de existencias, con lo que las pérdidas pueden ser significativas.

El sistema pull reduce el riesgo de sobrestock, lo cual disminuye los costos de almacenamiento y aumenta la flexibilidad para la personalización. Sin embargo, la producción se ajusta a cada orden, lo que puede llevar a un aumento en los costos por unidad debido a la menor eficiencia de producción.

La estrategia ideal es analizar exhaustivamente las circunstancias individuales. Si la demanda es predecible, el sistema push puede ser eficiente. Pero si la demanda es volátil o existen necesidades de personalización, el sistema pull es más apropiado.

Ejemplos de Aplicación de Sistemas Push y Pull en Diferentes Sectores

El sector del chocolate es un ejemplo claro de sistema push. Las compañías de chocolate producen grandes cantidades de chocolate durante la temporada navideña con anticipación. Esta producción masiva les permite tener un gran stock y satisfacer la demanda anticipada.

El sector del mobiliario, por otro lado, es un sector donde prevalece el sistema pull. Debido a la complejidad y personalización de los productos, las empresas producen muebles únicamente cuando reciben una orden de un cliente. Este método es clave para ofrecer productos con mayor especificidad y adecuarse mejor a las necesidades del cliente.

Otro ejemplo de aplicación combinada lo encontramos en la industria automotriz. Muchas marcas emplean un sistema mixto: anticipan la producción de algunos componentes o piezas de mayor demanda, pero ajustan la producción de vehículos finales en respuesta a las órdenes de los clientes. Esta estrategia busca minimizar los riesgos y optimizar los recursos.

La Importancia del Sistema de Gestión de Almacenes (SGA)

Un Sistema de Gestión de Almacenes (SGA) es esencial para ambas estrategias (push y pull). Un SGA confiable es crucial para controlar el inventario, monitorear los niveles de stock en tiempo real, agilizar los procesos de entrada y salida de mercancías, y automatizar tareas como la identificación y la ubicación de los productos. Un SGA efectivo optimiza las operaciones logísticas, independientemente del enfoque de producción.

Consideraciones Ambientales en Sistemas de Producción

Un factor crítico para considerar es la sustentabilidad. El sistema pull, al concentrarse en la producción bajo demanda, reduce el desperdicio de recursos y material, mientras que el sistema push conlleva un mayor riesgo de sobreproducción. Si bien el sistema push puede ser más rentable para productos con alta demanda establecida, el sistema pull generalmente fomenta mejores prácticas ambientales al evitar la producción excesiva y la acumulación de inventario.

Factores a Evaluar Para Eligir Entre Sistemas Push y Pull

Elegir entre un sistema push y un sistema pull requiere una evaluación cuidadosa de diferentes factores. La previsibilidad de la demanda es clave: si la demanda es estable, un sistema push puede ser más eficiente. Por otro lado, la personalización del producto, la flexibilidad para reaccionar ante variaciones en la demanda y la reducción de costos de almacenamiento son factores que inclinaran la balanza hacia un sistema pull.

Otros factores incluyen los costos de producción, los costos de almacenamiento, el tiempo de entrega, el nivel de servicio al cliente, la capacidad de la empresa y la capacidad de respuesta al mercado. En definitiva, la mejor opción depende del contexto particular de cada negocio.

Conclusión

La elección entre los sistemas push y pull es fundamental para la eficiencia y la rentabilidad en la logística de producción. Cada estrategia tiene sus ventajas y desventajas, y la mejor opción depende de las circunstancias específicas del producto y del mercado. El sistema push es ideal para productos con una demanda predecible, mientras que el sistema pull se adapta mejor a la personalización y la respuesta ante variaciones en la demanda. La combinación de ambos sistemas también es posible para obtener una solución óptima.

Un factor clave es la gestión de inventario, para lo que un SGA es vital. Los sistemas pull generalmente promueven prácticas más sostenibles, mientras que el factor clave para elegir entre ambos sistemas es la previsión de demanda. La flexibilidad y la eficiencia son criterios importantes a tener en cuenta, teniendo en cuenta la demanda.

Preguntas Frecuentes

¿Cuál es la diferencia clave entre sistemas push y pull?

El sistema push produce antes de la demanda, mientras que el sistema pull produce tras la orden del cliente.

¿En qué industrias es más adecuado el sistema push?

El sistema push es más adecuado para productos con demanda estable y predecible, como alimentos procesados o bienes de consumo masivo.

¿Qué ventajas tiene el sistema pull?

El sistema pull reduce el sobrestock y los costos de almacenamiento, ofreciendo flexibilidad para la personalización y una mayor sostenibilidad.

¿Cómo puedo determinar qué sistema es el más apropiado para mi empresa?

Analiza la previsibilidad de la demanda, el nivel de personalización de los productos y los costos asociados a cada sistema.

¿Existe alguna forma de combinar ambos sistemas?

Sí, la industria automotriz es un ejemplo de cómo se pueden combinar elementos de push y pull para lograr una optimización.

Deja una respuesta

Te Puede Interesar: