Guía PPAP: Ejemplos, PSW, Calidad y Part Submission Warrant

El proceso de aprobación de piezas de producción, conocido como PPAP (Production Part Approval Process), es un estándar fundamental en la industria automotriz y otras industrias manufactureras. Este proceso busca garantizar la calidad y la consistencia en la producción de piezas suministradas por proveedores, asegurando que cumplen con las especificaciones del cliente. PPAP es un elemento clave para mantener la calidad en la cadena de suministro y evitar costosos problemas de producción.

Este artículo explorará en detalle los aspectos clave del PPAP, desde su propósito y beneficios hasta los diferentes niveles de presentación y la documentación requerida. Aprenderás cómo se prepara un PPAP, qué elementos lo componen, y cómo este proceso contribuye a la mejora continua en la industria. Además, examinaremos ejemplos prácticos y consejos para una implementación efectiva del PPAP.

¿Qué es el PPAP (Production Part Approval Process)?

PPAP es un proceso estandarizado que define los requisitos para la aprobación de piezas de producción antes de su envío al cliente. En esencia, el PPAP es un método sistemático para demostrar que el proveedor comprende los requisitos del cliente y tiene la capacidad de fabricar piezas que cumplen consistentemente con esas especificaciones. Esto reduce el riesgo de defectos y asegura la calidad del producto final. Además, el PPAP facilita la comunicación entre el cliente y el proveedor, estableciendo un lenguaje común para la aprobación de piezas.

Cómo calcular el Presupuesto de Obra: Guía de Costos de Construcción

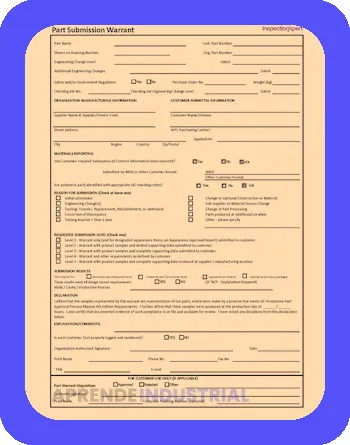

Cómo calcular el Presupuesto de Obra: Guía de Costos de ConstrucciónEl PPAP se basa en la presentación de una serie de documentos que evidencian el cumplimiento de los requisitos. Estos documentos pueden variar según el nivel de PPAP requerido por el cliente. Por ejemplo, un nivel 1 implica solo la presentación de un Part Submission Warrant (PSW), mientras que un nivel 3 requiere la presentación de un PSW y algunos documentos de soporte. El nivel de PPAP requerido depende de la complejidad de la pieza y el riesgo asociado a su fallo.

La implementación del PPAP contribuye a la mejora continua de los procesos de producción. Al exigir la documentación y el análisis de los procesos, el PPAP impulsa a los proveedores a identificar y corregir posibles problemas de calidad. Esto no solo mejora la calidad de las piezas suministradas sino que también fortalece la relación entre el cliente y el proveedor, basada en la confianza y la transparencia.

Niveles de PPAP

El PPAP se clasifica en diferentes niveles, del 1 al 5, que determinan la cantidad de documentación requerida. La elección del nivel depende del riesgo asociado a la pieza y lo define el cliente.

Automatizar el proceso del presupuesto: guía completa

Automatizar el proceso del presupuesto: guía completaNivel 1 - Sólo PSW: Se presenta únicamente el Part Submission Warrant (PSW), un documento que declara la conformidad de la pieza. Es el nivel más básico de PPAP.

Nivel 2 - PSW con muestras y datos limitados: Se incluye el PSW, muestras de la pieza y algunos documentos de soporte, como los registros de control de proceso.

Nivel 3 - PSW con muestras y datos completos: Este nivel requiere el PSW, muestras y un conjunto completo de documentos de soporte, incluyendo análisis de capacidad del proceso y estudios de materiales. Es el nivel más comúnmente utilizado.

Nivel 4 - PSW con información específica del cliente: Similar al nivel 3, pero con requisitos adicionales definidos por el cliente.

Nivel 5 - PSW con garantía de calidad en la planta del proveedor: El proveedor debe mantener registros completos de PPAP en su propia planta, sujetos a auditoría por parte del cliente.

Documentos Clave del PPAP

Un PPAP completo puede incluir una variedad de documentos. La siguiente lista describe algunos de los más comunes:

Part Submission Warrant (PSW): Es el documento principal del PPAP, una declaración firmada por el proveedor que certifica que la pieza cumple con los requisitos del cliente. El PSW resume la información clave del PPAP.

Registros de Diseño (Design Records): Incluyen planos, especificaciones de ingeniería y cualquier otro documento que defina el diseño de la pieza.

Matrícula Escolar: Guía paso a paso del proceso

Matrícula Escolar: Guía paso a paso del procesoRegistros de Materiales (Material Records): Especifican los materiales utilizados en la fabricación de la pieza y su conformidad con las especificaciones.

Registros de Proceso (Process Records): Describen el proceso de fabricación, incluyendo diagramas de flujo, parámetros de proceso y controles de calidad.

Resultados de Pruebas (Test Results): Presentan los resultados de las pruebas realizadas a la pieza, demostrando que cumple con los requisitos de rendimiento.

Estudios de Capacidad del Proceso (Process Capability Studies): Evalúan la capacidad del proceso para producir piezas dentro de las tolerancias especificadas.

Plan de Control (Control Plan): Describe las acciones que se tomarán para controlar el proceso y asegurar la calidad de la pieza.

Análisis de Modo y Efecto de Fallos (AMEF o DFMEA): Identifica los posibles modos de fallo de la pieza y sus efectos, así como las medidas para prevenirlos.

Plan de Control (Control Plan): Define las características clave del producto y el proceso, los métodos de control y las acciones correctivas. Es un documento esencial para el PPAP.

Cómo Preparar un PPAP

Preparar un PPAP requiere una planificación cuidadosa y una comprensión profunda de los requisitos del cliente. Aquí te presentamos los pasos clave:

Revisar los requisitos del cliente: Es fundamental entender qué nivel de PPAP se requiere y qué documentos específicos se deben presentar.

Recopilar la documentación: Reúne toda la documentación necesaria, asegurándote de que esté completa y actualizada. Un PPAP incompleto puede ser rechazado.

Completar el PSW: El PSW es el documento central del PPAP. Asegúrate de completarlo correctamente y con precisión.

Organizar la documentación: Organiza los documentos de forma clara y lógica para facilitar la revisión por parte del cliente.

Enviar el PPAP: Envía el PPAP al cliente según las instrucciones proporcionadas.

Beneficios del PPAP

Implementar PPAP ofrece numerosos beneficios tanto para el proveedor como para el cliente:

Reduce el riesgo de defectos: Al asegurar que las piezas cumplen con las especificaciones, el PPAP minimiza la probabilidad de defectos en el producto final.

Mejora la calidad: El PPAP promueve la mejora continua de los procesos de producción, lo que se traduce en una mayor calidad de las piezas.

Facilita la comunicación: El PPAP establece un lenguaje común entre el cliente y el proveedor, mejorando la comunicación y la colaboración.

Aumenta la confianza: Al demostrar su capacidad para producir piezas de calidad, el proveedor fortalece la confianza del cliente.

Reduce los costos: Al prevenir defectos y mejorar la calidad, el PPAP contribuye a la reducción de costos a largo plazo.

Ejemplos Prácticos de PPAP

Imaginemos un proveedor de tornillos para la industria automotriz. Para obtener la aprobación del cliente, el proveedor debe preparar un PPAP. Esto podría incluir:

Presentar el PSW, declarando que los tornillos cumplen con las especificaciones.

Incluir planos de los tornillos, especificando sus dimensiones y tolerancias.

Proporcionar resultados de pruebas de resistencia y durabilidad de los tornillos.

Mostrar un estudio de capacidad del proceso, demostrando que el proceso de fabricación es capaz de producir tornillos consistentemente dentro de las tolerancias.

Consejos para una Implementación Efectiva del PPAP

- Comprender los requisitos del cliente: Asegúrate de tener claro qué nivel de PPAP se requiere y qué documentos son necesarios.

- Planificar con anticipación: La preparación de un PPAP puede llevar tiempo. Planifica con anticipación para evitar retrasos.

- Mantener registros precisos: Es crucial mantener registros completos y precisos de todo el proceso de PPAP.

- Comunicarse con el cliente: Mantén una comunicación abierta con el cliente durante todo el proceso de PPAP.

- Utilizar herramientas de software: Existen herramientas de software que pueden facilitar la gestión y el seguimiento del PPAP.

Conclusión

El PPAP (Production Part Approval Process) es una herramienta esencial para garantizar la calidad en la cadena de suministro de la industria automotriz y otras industrias. A través de la presentación de documentación detallada y la demostración de la capacidad del proceso, el PPAP asegura que las piezas suministradas cumplen con las especificaciones del cliente. Implementar PPAP de forma efectiva no solo reduce el riesgo de defectos y mejora la calidad, sino que también fortalece la relación entre el cliente y el proveedor, basada en la confianza y la transparencia. Comprender los niveles de PPAP, los documentos clave y los pasos para su preparación es fundamental para el éxito en la industria manufacturera actual.

Preguntas Frecuentes

¿Qué es un PSW en el contexto del PPAP?

El PSW (Part Submission Warrant) es el documento principal del PPAP, una declaración firmada que certifica el cumplimiento de la pieza con los requisitos.

¿Cuál es el nivel de PPAP más común?

El nivel 3 es el nivel de PPAP más comúnmente utilizado, requiriendo un PSW, muestras y un conjunto completo de documentación de soporte.

¿Quién define el nivel de PPAP requerido?

El cliente define el nivel de PPAP requerido, basado en el riesgo asociado a la pieza y la complejidad del proceso.

¿Por qué es importante el PPAP en la industria automotriz?

El PPAP es crucial en la industria automotriz para asegurar la calidad de las piezas, reducir defectos y mantener la seguridad de los vehículos.

¿Cómo puedo obtener más información sobre el PPAP?

Puedes consultar la norma AIAG PPAP manual, que proporciona una guía completa sobre el proceso.

Deja una respuesta

Te Puede Interesar: