Procesos de Fabricación: Ejemplos y Tipos

El proceso de fabricación es esencial para la economía moderna. Desde la creación de productos sencillos hasta la fabricación de sofisticados artefactos tecnológicos, la transformación de materias primas en productos terminados requiere de un conjunto complejo de etapas, estrategias y procesos de fabricación ejemplos. Este proceso abarca la planificación, la organización, la ejecución y el control de cada paso, desde la idea inicial hasta el producto final en manos del consumidor. Este extenso artículo explora en detalle los aspectos clave del proceso de fabricación. Analizaremos procesos de fabricación ejemplos concretos, desde los métodos tradicionales hasta las innovaciones más recientes. Aprenderemos sobre los diversos tipos de procesos de fabricación, las estrategias de producción y la crucial importancia de la administración eficiente en cada fase.

Este artículo busca ser una guía completa para comprender a fondo el proceso de fabricación. Exploraremos los diferentes enfoques de producción, incluyendo la producción en masa, la producción por lotes y la producción personalizada, así como ejemplos de procesos de fabricación exitosos de industrias representativas como la automotriz y la electrónica. También destacaremos la importancia del Sistema de Producción Toyota (TPS) y la administración de la fabricación utilizando software especializado como ERP (SAP, Dynamics 365, Oracle). Aprenderás acerca de la gestión de recursos, la optimización del tiempo y el control de la calidad.

- Tipos de Procesos de Fabricación: Una Visión General

- Producción en Masa: Eficiencia a Escala

- Producción por Lotes: Flexibilidad y Personalización Parcial

- Fabricación Personalizada: Satisfaciendo las Necesidades Únicas

- El Sistema de Producción Toyota (TPS): Un Modelo de Excelencia

- Administración de la Fabricación y Software ERP

- Conclusión

- Preguntas Frecuentes

Tipos de Procesos de Fabricación: Una Visión General

| Proceso de Fabricación | Descripción |

|---|---|

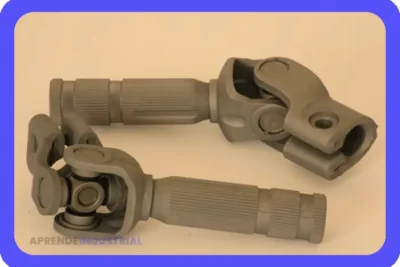

| Moldeo por inyección | Proceso de fabricación utilizado para producir piezas de plástico mediante la inyección de material fundido en un molde. Es altamente eficiente para la producción en masa de piezas idénticas. |

| Fundición | Proceso de fabricación que consiste en verter un material fundido (metal, plástico, etc.) en un molde, donde se solidifica para formar una pieza con la forma del molde. Se utiliza para crear piezas complejas con geometrías intrincadas. |

| Forja | Proceso de fabricación que implica dar forma a un metal mediante la aplicación de fuerzas de compresión. Produce piezas de alta resistencia y durabilidad. |

| Mecanizado | Proceso de fabricación sustractivo que utiliza herramientas de corte para eliminar material de una pieza en bruto, creando una forma deseada. Permite alta precisión y complejidad en el diseño. |

| Impresión 3D (Fabricación aditiva) | Proceso de fabricación que construye objetos tridimensionales capa por capa, a partir de un diseño digital. Permite la creación de prototipos rápidos y piezas personalizadas. |

| Soldadura | Proceso de unión de dos o más piezas de metal mediante la fusión de sus superficies. Se utiliza para crear estructuras robustas y unir diferentes componentes. |

Los procesos de fabricación se clasifican principalmente en tres grandes categorías, cada una con sus propias características y aplicaciones:

Cómo funciona un sistema de producción Job Shop

Cómo funciona un sistema de producción Job ShopLos procesos de fabricación se basan en principios y métodos muy variados. Por ejemplo, la producción en masa, utilizada en la fabricación de productos homogéneos, optimiza la producción al generar numerosos productos estandarizados a bajo costo. En contraste, los procesos de fabricación por lotes son más flexibles y efectivos para la producción de productos en serie, donde se adaptan a requisitos específicos y con distintos diseños y funcionalidades. Por último, la fabricación personalizada responde a las necesidades únicas del cliente. Se producen artículos únicos o en pequeñas series que se ajustan con exactitud a la demanda de cada cliente.

Además de estas tres categorías, existen otros procesos de fabricación ejemplos, como el proceso de mecanizado, la fundición, el ensamblaje y la pintura, cada uno con sus propios requisitos, técnicas y etapas. Por ejemplo, el proceso de fabricación en las empresas de producción de alimentos implica una serie de procedimientos, como la elaboración, el envasado y el control de calidad. En otras áreas, como la electrónica, los procesos de fabricación se enfocan en la integración de componentes electrónicos, incluyendo la soldadura, el montaje y el testeo de calidad.

La planificación y organización de los procesos de fabricación son esenciales para garantizar la eficiencia y la optimización de recursos. Los procesos de fabricación son fundamentales para las empresas que buscan maximizar su productividad y rentabilidad. Un manejo efectivo de los procesos de fabricación puede llevar a resultados concretos, como la reducción de costos y el aumento de la productividad.

Cómo almacenar ruedas con éxito: Guía completa

Cómo almacenar ruedas con éxito: Guía completaLa elección del proceso de fabricación adecuado depende de varios factores, incluyendo el volumen de producción, el tipo de producto, la complejidad del proceso y las preferencias del cliente. Un diseño bien estructurado de la producción puede influir significativamente en el éxito de una empresa.

Producción en Masa: Eficiencia a Escala

| Producto | Aumento de Producción (Unidades) | Reducción de Costo Unitario (%) |

|---|---|---|

| Ford Modelo T (1908-1927) | 15,007,034 | 80 |

| iPhone (2007-2023) | 2,000,000,000+ (estimado) | 60 |

| Televisores de Pantalla Plana (2005-2023) | Más de 2,000,000,000 (estimado) | 75 |

La producción en masa es un enfoque que prioriza la eficiencia a través de la fabricación repetida de productos estandarizados. Esta estrategia reduce costos al optimizar la línea de producción y la automatización. Esta producción se beneficia de los rendimientos crecientes, lo que permite bajar el precio unitario mientras se incrementa el volumen total de producción.

Esta estrategia requiere una línea de producción muy eficiente y optimizada para realizar una producción de gran volumen con los costos más bajos posibles. Por ejemplo, la industria automotriz es un claro ejemplo de producción en masa, donde se producen miles de vehículos idénticos utilizando líneas de ensamblaje automatizadas. La precisión y la velocidad son clave en esta clase de procesos de fabricación.

Fosfatado de Zinc: ¿Qué es y cómo funciona?

Fosfatado de Zinc: ¿Qué es y cómo funciona?Una de las desventajas de este sistema es su rigidez. Adaptarse a nuevas demandas o variantes del producto puede resultar complicado y lento, lo que se puede transformar en una ineficacia de los procesos de fabricación. Así mismo, la automatización puede ser costosa de implementar y mantener. Un ejemplo claro sería la producción de teléfonos móviles; en la actualidad, muchos modelos de teléfonos móviles se fabrican en masa usando tecnologías muy avanzadas, lo que ha permitido tener un mercado masivo.

Para calcular la rentabilidad, un factor clave en las operaciones de producción en masa es considerar el costo unitario. Si el costo de producir un solo artículo se reduce en un proceso de fabricación, el margen de ganancia de la empresa se maximiza. Por ejemplo, si el costo de producir un solo artículo es de $10 y el precio de venta al público es de $20, el margen de ganancia por unidad es de $10.

La estandarización de procesos de fabricación es esencial para lograr eficiencia. Mantener la calidad en cada etapa del proceso de fabricación es crucial para la satisfacción del cliente y la reputación de la empresa.

Producción por Lotes: Flexibilidad y Personalización Parcial

| Método de Producción por Lotes | Flexibilidad | Nivel de Personalización | Ejemplo |

|---|---|---|---|

| Producción por lotes estándar | Baja | Baja | Fabricación de tornillos de un tamaño específico en grandes cantidades. |

| Producción por lotes con opciones configurables | Media | Media | Producción de computadoras con diferentes configuraciones de memoria RAM y disco duro, pero con un chasis y procesador estándar. |

| Producción por lotes con personalización masiva | Alta | Alta | Impresión bajo demanda de libros con cubiertas personalizadas para cada cliente. |

La producción por lotes se destaca por su capacidad de producir productos en series o lotes. Esta aproximación de producción se adapta mejor a las demandas más variables y a los mercados donde la demanda de un producto no es tan constante como en la producción en masa.

Por ejemplo, en el ámbito de la producción de muebles a medida, la estrategia de producción por lotes puede ser perfecta. Los productos se producen en lotes con diseños y características ligeramente distintas, dependiendo de los requerimientos del cliente. Esto permite una mayor flexibilidad de los procesos de fabricación y una mayor personalización de cada producto.

Sin embargo, la producción por lotes tiene una desventaja, ya que las líneas de producción pueden no ser tan eficientes como en la producción en masa. Esto se debe a que los cambios entre lotes requieren la reconfiguración de las máquinas y el entrenamiento de los empleados para los nuevos productos o modelos de un lote. Por ejemplo, en el sector del calzado, cada lote de zapatos puede incluir distintos modelos y estilos, lo que demanda ajustes en el proceso de producción.

Otro aspecto a considerar es el costo de producción por lote, en donde se deben evaluar si los costos son viables o no para las estrategias de producción. Por ejemplo, si los costos de producción de un lote son muy altos, esta estrategia podría no ser la más eficiente.

Fabricación Personalizada: Satisfaciendo las Necesidades Únicas

La fabricación personalizada representa la esencia de la personalización, produciendo un producto para cada cliente único. Esto implica una demanda alta y muy precisa, a la vez que flexible para satisfacer las expectativas de cada cliente y sus requisitos individuales.

Por ejemplo, la fabricación de joyas a medida o de prótesis dentales son ejemplos de procesos de fabricación altamente personalizados. La mayor ventaja de este modelo es la satisfacción total del cliente al obtener un producto que se ajuste perfectamente a sus necesidades.

Sin embargo, este enfoque requiere de una alta capacidad de adaptación por parte de la empresa. El coste por unidad puede ser mayor que en la producción en masa y en la producción por lotes, esto se debe a la complejidad de los procesos de producción y a los ajustes para cada producto. El manejo de la demanda única es un punto crucial, para el éxito de la producción, hay que considerar aspectos como la gestión de stocks y la posibilidad de producir en pequeñas cantidades a menudo. Por ejemplo, en la industria de la moda, la personalización de un artículo se basa en las preferencias del cliente y la creación de un producto completamente único.

El Sistema de Producción Toyota (TPS): Un Modelo de Excelencia

El Sistema de Producción Toyota (TPS) se centra en la optimización de los procesos y en la eliminación de desperdicios, lo que se traduce en eficiencia, calidad y satisfacción del cliente. Es un modelo de proceso de fabricación que ha revolucionado la industria.

El TPS, en muchos sentidos, busca la perfección de los procesos de fabricación, a través de estrategias como el Kaizen, la mejora continua, la flexibilidad operativa y la calidad total. Además, el TPS busca obtener la máxima calidad de cada pieza en un proceso de fabricación y busca eliminar las ineficiencias de procesos de fabricación. Por ejemplo, en una fábrica de automóviles, se pueden aplicar los principios del TPS para mejorar la eficiencia de cada etapa en el proceso de fabricación.

Implementar el TPS requiere una gran cultura de mejora continua, un compromiso de todas las partes y la comprensión del concepto de valor añadido, pues se basa en minimizar el desperdicio de recursos y maximizar la satisfacción de los clientes. Implementar el TPS significa buscar oportunidades de mejora y eliminar actividades que no agreguen valor. Por ejemplo, la implementación del sistema kanban de producción es un claro ejemplo de procesos de fabricación que pueden optimizar la producción

Para un ejemplo efectivo de la aplicación del TPS en un proceso de fabricación, pensemos en una línea de producción de computadoras. En la gestión de recursos, el TPS permite identificar y eliminar ineficiencias en la línea, como el exceso de inventario, el tiempo de espera y los desplazamientos innecesarios de los productos o componentes.

Administración de la Fabricación y Software ERP

La administración de la fabricación es esencial para coordinar los recursos, optimizar el tiempo y garantizar la calidad en el proceso de fabricación. Para ello, el software de gestión empresarial (ERP) es fundamental.

Por ejemplo, SAP, Dynamics 365, y Oracle son algunos ejemplos de ERP que brindan soluciones integradas para la gestión de la cadena de suministro. Estos sistemas permiten el seguimiento de inventarios, la planificación de la producción, el control de calidad y la gestión de las finanzas. Estas herramientas son esenciales para obtener una visión general del proceso de fabricación completo.

Conclusión

El proceso de fabricación es un proceso complejo que abarca diversas estrategias. Desde la producción en masa hasta la fabricación personalizada, cada método presenta ventajas y desventajas según el tipo de producto, el volumen de producción y las preferencias del cliente. El TPS, por ejemplo, sirve como un excelente modelo de fabricación para optimizar la producción y eliminar las ineficiencias. La administración eficiente, apoyada por herramientas de software ERP, resulta crucial para la coordinación, la optimización y la aseguramiento de la calidad en cada paso del proceso de fabricación.

La elección del método de proceso de fabricación adecuado depende de un análisis cuidadoso de las necesidades y objetivos específicos de cada negocio. El éxito radica en la adaptabilidad, la eficiencia y la satisfacción del cliente.

Preguntas Frecuentes

¿Cuáles son las diferencias entre los diferentes tipos de procesos de fabricación?

Los procesos de fabricación se diferencian en la escala y la naturaleza del producto a fabricar. La producción en masa se caracteriza por la estandarización de productos para producir grandes volúmenes de artículos similares, mientras que la fabricación personalizada se centra en crear productos únicos y totalmente adaptados a las necesidades específicas de cada cliente. La producción por lotes busca un equilibrio entre la estandarización y la personalización, fabricando series o lotes de productos similares, pero con opciones de personalización.

¿Qué papel juega la tecnología en el proceso de fabricación?

La tecnología desempeña un papel crucial en el proceso de fabricación, ya que automatiza procesos, optimiza la gestión de datos y mejora la calidad de los productos. El uso de software ERP, por ejemplo, facilita la gestión de inventarios, la planificación de la producción y el control de calidad.

¿Cómo se puede mejorar la eficiencia en un proceso de fabricación?

Mejorar la eficiencia en la producción implica optimizar cada etapa del proceso. Las mejoras pueden incluir la automatización de tareas repetitivas, la reducción de residuos, la optimización de los recursos y la mejora de la logística. Sistemas como el TPS, por ejemplo, ofrecen un marco de trabajo para identificar y eliminar ineficiencias.

¿Qué es el Sistema de Producción Toyota (TPS)?

El Sistema de Producción Toyota (TPS) es un modelo de fabricación que se centra en la eliminación de desperdicios, la mejora continua y la calidad total. El TPS destaca por su enfoque en la optimización de la producción para alcanzar la máxima eficiencia y la satisfacción del cliente.

¿Qué ventajas ofrece un sistema ERP para la administración de la fabricación?

Un sistema ERP proporciona una visión integral del proceso de fabricación, lo que permite una mejor gestión de los recursos, la optimización del tiempo y la aseguramiento de la calidad. Su integración de diferentes funciones permite un control y seguimiento completo, por ejemplo, del inventario, la producción y las finanzas.

Deja una respuesta

Te Puede Interesar: