La optimización de procesos industriales: Clave para la eficiencia

La optimizacion de procesos industriales es un tema crucial en el ámbito de la manufactura y la producción. En un mundo donde la competencia es feroz y las demandas del mercado cambian constantemente, las empresas deben buscar maneras de mejorar sus operaciones. Este enfoque no solo se centra en la reducción de costos, sino también en la mejora de la calidad del producto y en la satisfacción del cliente. La implementación de estrategias efectivas puede marcar la diferencia entre el éxito y el fracaso en el sector industrial.

En este artículo, exploraremos en detalle qué implica la optimización de procesos industriales, sus beneficios, las metodologías más efectivas y cómo las empresas pueden implementarlas. A lo largo del texto, proporcionaré ejemplos prácticos y consejos útiles para que puedas aplicar estos conceptos en tu propia organización. Mi objetivo es ofrecerte una guía completa que te ayude a entender y aplicar la optimización de procesos industriales de manera efectiva.

- ¿Qué es la optimización de procesos industriales?

- Beneficios de la optimización de procesos industriales

- Metodologías para la optimización de procesos

- Análisis de procesos actuales

- Modernización de tecnologías

- Planes de mantenimiento

- Indicadores de rendimiento

- Desarrollo de un plan de mejora continua

- Casos de éxito en optimización de procesos

- Desafíos en la optimización de procesos

- Futuro de la optimización de procesos industriales

- Conclusión

- Preguntas Frecuentes

- Referencias

¿Qué es la optimización de procesos industriales?

La optimización de procesos industriales se refiere a la mejora continua de los procesos operativos y administrativos dentro de una empresa. Esto implica analizar cada etapa del proceso de producción para identificar áreas de mejora. La idea es maximizar la eficiencia, reducir costos y mejorar la calidad del producto final.

Este concepto no es nuevo, pero ha cobrado relevancia en los últimos años debido a la creciente competencia en el mercado global. Las empresas que no se adaptan a estas exigencias corren el riesgo de quedarse atrás. Por lo tanto, la optimización de procesos industriales se ha convertido en una necesidad más que en una opción.

Entendiendo el ciclo tiempo y la fórmula del tiempo de ciclo

Entendiendo el ciclo tiempo y la fórmula del tiempo de cicloBeneficios de la optimización de procesos industriales

Implementar estrategias de optimización de procesos industriales puede traer múltiples beneficios a una organización. Algunos de los más destacados son:

- Reducción de costos: Al identificar y eliminar ineficiencias, las empresas pueden reducir sus gastos operativos.

- Mejora en la calidad del producto: Un proceso optimizado tiende a producir productos de mayor calidad, lo que se traduce en una mayor satisfacción del cliente.

- Aumento de la productividad: La optimización permite que las empresas produzcan más en menos tiempo, lo que mejora el retorno de inversión.

- Mayor seguridad: Al mejorar los procesos, también se pueden identificar y mitigar riesgos potenciales en el entorno laboral.

- Flexibilidad: Las empresas que optimizan sus procesos son más capaces de adaptarse a cambios en la demanda del mercado.

Estos beneficios no solo impactan en la rentabilidad de la empresa, sino que también contribuyen a un mejor ambiente laboral y a una mayor satisfacción del cliente.

Metodologías para la optimización de procesos

Existen diversas metodologías que las empresas pueden adoptar para llevar a cabo la optimización de procesos industriales. Algunas de las más populares incluyen:

Lean Manufacturing

El Lean Manufacturing se centra en la eliminación de desperdicios en el proceso de producción. Esta metodología busca maximizar el valor para el cliente minimizando todo lo que no aporta valor.

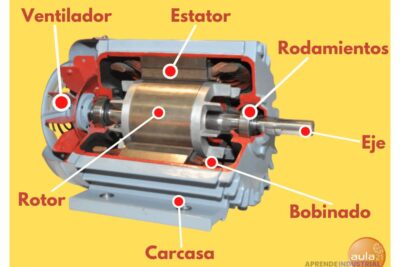

Mantenimiento a motores eléctricos: Guía completa y detallada

Mantenimiento a motores eléctricos: Guía completa y detalladaSix Sigma

Six Sigma es una metodología que utiliza datos y análisis estadísticos para identificar y eliminar defectos en los procesos. Su objetivo es alcanzar un nivel de calidad casi perfecto, reduciendo la variabilidad en los procesos.

Teoría de las restricciones

Esta metodología se basa en identificar el "eslabón más débil" en el proceso de producción y trabajar para mejorarlo. Al optimizar este punto crítico, se puede mejorar el rendimiento general del sistema.

Kaizen

Kaizen es un enfoque japonés que significa "mejora continua". Se basa en la idea de que pequeñas mejoras realizadas de manera constante pueden llevar a resultados significativos a largo plazo.

Cada una de estas metodologías tiene sus propias características y beneficios, y la elección de una sobre otra dependerá de las necesidades específicas de la empresa.

Mantenimiento autónomo que es: Estrategias y Beneficios Clave

Mantenimiento autónomo que es: Estrategias y Beneficios ClaveAnálisis de procesos actuales

Antes de implementar cualquier estrategia de optimización de procesos industriales, es fundamental realizar un análisis exhaustivo de los procesos actuales. Esto implica:

- Mapeo de procesos: Crear un diagrama que represente cada etapa del proceso de producción.

- Identificación de ineficiencias: Analizar el mapa para detectar cuellos de botella, desperdicios y áreas de mejora.

- Recolección de datos: Utilizar métricas y KPIs para evaluar el rendimiento actual de los procesos.

Este análisis proporciona una base sólida sobre la cual se pueden construir las estrategias de optimización. Sin un entendimiento claro de cómo funcionan los procesos actuales, es difícil implementar cambios efectivos.

Modernización de tecnologías

La tecnología juega un papel crucial en la optimización de procesos industriales. La modernización de equipos y sistemas puede llevar a mejoras significativas en la eficiencia y la calidad. Algunas de las tecnologías que pueden ser implementadas incluyen:

- Automatización: La automatización de procesos repetitivos puede liberar a los empleados para que se concentren en tareas más estratégicas.

- IoT (Internet de las cosas): Los dispositivos conectados pueden proporcionar datos en tiempo real sobre el rendimiento de los procesos, permitiendo ajustes inmediatos.

- Software de gestión: Herramientas como ERP (Enterprise Resource Planning) pueden ayudar a integrar y optimizar diferentes áreas de la empresa.

La inversión en tecnología puede parecer costosa al principio, pero los beneficios a largo plazo suelen justificar el gasto inicial.

Planes de mantenimiento

Un aspecto a menudo pasado por alto en la optimización de procesos industriales es la importancia de los planes de mantenimiento. Un mantenimiento adecuado de los equipos puede prevenir paradas inesperadas y prolongar la vida útil de los activos. Para ello, es recomendable:

- Establecer un calendario de mantenimiento: Programar revisiones regulares para detectar problemas antes de que se conviertan en fallos.

- Capacitar al personal: Asegurarse de que los empleados estén capacitados para identificar y reportar problemas en los equipos.

- Utilizar tecnología de mantenimiento predictivo: Implementar sensores que alerten sobre posibles fallos antes de que ocurran.

Un buen plan de mantenimiento no solo mejora la eficiencia, sino que también contribuye a un ambiente de trabajo más seguro.

Indicadores de rendimiento

Para medir el éxito de las estrategias de optimización de procesos industriales, es esencial establecer indicadores de rendimiento (KPIs). Estos indicadores permiten evaluar el impacto de las mejoras implementadas y ajustar las estrategias según sea necesario. Algunos KPIs comunes incluyen:

- Tiempo de ciclo: Mide el tiempo que toma completar un proceso desde el inicio hasta el final.

- Tasa de defectos: Indica el porcentaje de productos que no cumplen con los estándares de calidad.

- Eficiencia general del equipo (OEE): Evalúa la disponibilidad, el rendimiento y la calidad de los equipos.

Establecer y monitorear estos indicadores proporciona una visión clara del rendimiento de los procesos y ayuda a identificar áreas que requieren atención.

Desarrollo de un plan de mejora continua

La optimización de procesos industriales no es un evento único, sino un proceso continuo. Para garantizar que las mejoras se mantengan a lo largo del tiempo, es fundamental desarrollar un plan de mejora continua. Este plan debe incluir:

- Revisiones periódicas: Evaluar regularmente el rendimiento de los procesos y ajustar las estrategias según sea necesario.

- Capacitación constante: Proporcionar formación continua al personal para que estén al tanto de las mejores prácticas y tecnologías.

- Fomentar la cultura de mejora: Involucrar a todos los empleados en el proceso de optimización, animándolos a proponer ideas y soluciones.

Un enfoque de mejora continua asegura que la empresa se mantenga competitiva y adaptable a los cambios del mercado.

Casos de éxito en optimización de procesos

Existen numerosos ejemplos de empresas que han logrado mejorar significativamente su rendimiento a través de la optimización de procesos industriales. Un caso notable es el de Toyota, que implementó el Lean Manufacturing para eliminar desperdicios y mejorar la calidad. Como resultado, la empresa no solo aumentó su eficiencia, sino que también se convirtió en un líder en la industria automotriz.

Otro ejemplo es el de General Electric, que utilizó Six Sigma para reducir la variabilidad en sus procesos de producción. Esto no solo mejoró la calidad de sus productos, sino que también generó ahorros significativos en costos.

Estos casos demuestran que, con el enfoque adecuado, la optimización de procesos industriales puede llevar a resultados extraordinarios.

Desafíos en la optimización de procesos

A pesar de los beneficios, la optimización de procesos industriales también presenta desafíos. Algunos de los más comunes incluyen:

- Resistencia al cambio: Los empleados pueden ser reacios a adoptar nuevas tecnologías o métodos de trabajo.

- Falta de datos: Sin datos precisos, es difícil identificar áreas de mejora.

- Costos iniciales: La implementación de nuevas tecnologías y procesos puede requerir una inversión significativa.

Superar estos desafíos requiere un enfoque estratégico y la participación activa de todos los niveles de la organización.

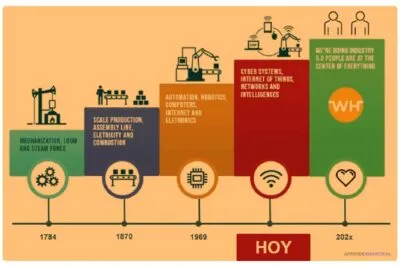

Futuro de la optimización de procesos industriales

El futuro de la optimización de procesos industriales está ligado a la evolución tecnológica. La inteligencia artificial, el machine learning y la automatización seguirán desempeñando un papel crucial en la mejora de la eficiencia y la calidad. Además, la sostenibilidad se convertirá en un factor clave, ya que las empresas buscarán reducir su impacto ambiental mientras optimizan sus procesos.

Las organizaciones que se adapten a estas tendencias estarán mejor posicionadas para competir en el mercado global.

Conclusión

La optimización de procesos industriales es un componente esencial para el éxito de cualquier empresa en el sector manufacturero. A través de la implementación de estrategias efectivas, el análisis de procesos actuales y la modernización de tecnologías, las organizaciones pueden mejorar su eficiencia, reducir costos y aumentar la calidad de sus productos. Aunque existen desafíos, los beneficios superan con creces las dificultades. Al adoptar un enfoque de mejora continua, las empresas pueden mantenerse competitivas y adaptarse a las demandas cambiantes del mercado.

Preguntas Frecuentes

¿Qué es la optimización de procesos industriales?

Es el proceso de mejorar la eficiencia y efectividad de las operaciones en una empresa para reducir costos y mejorar la calidad.

¿Cuáles son los beneficios de la optimización de procesos?

Los beneficios incluyen reducción de costos, mejora en la calidad del producto, aumento de la productividad y mayor seguridad en el trabajo.

¿Qué metodologías se utilizan para la optimización de procesos?

Algunas metodologías comunes son Lean Manufacturing, Six Sigma, Teoría de las restricciones y Kaizen.

¿Cómo se mide el éxito de la optimización de procesos?

El éxito se mide a través de indicadores de rendimiento (KPIs) como tiempo de ciclo, tasa de defectos y eficiencia general del equipo.

¿Es la optimización de procesos un proceso único?

No, es un proceso continuo que requiere revisiones periódicas y ajustes para mantener la eficiencia y adaptarse a cambios en el mercado.

Referencias

Deja una respuesta

Te Puede Interesar: