Muda Lean: Entendiendo los 7 Desperdicios en Lean Management

El concepto de muda lean es fundamental en la filosofía del Lean Management, que busca la eficiencia y la eliminación de desperdicios en los procesos productivos. La palabra "muda" proviene del japonés y se traduce como "desperdicio" o "ineficiencia". En el contexto de la manufactura, se refiere a cualquier actividad que no agrega valor al producto final. La identificación y eliminación de estos desperdicios es crucial para mejorar la productividad y la calidad en las organizaciones.

En este artículo, exploraremos en detalle los 7 desperdicios lean, también conocidos como 7 mudas, que son esenciales para entender cómo optimizar los procesos en una empresa. Analizaremos cada uno de estos desperdicios, su impacto en la organización y las estrategias para minimizarlos. Además, proporcionaremos ejemplos prácticos y consejos para implementar un enfoque de lean management muda en tu empresa.

- ¿Qué es el Lean Manufacturing?

- Los 7 Desperdicios Lean

- La Importancia de Identificar las Mudas

- Estrategias para Implementar Lean Management

- Beneficios del Lean Manufacturing

- Ejemplos Prácticos de Lean Management

- Herramientas y Recursos para Lean Management

- Conclusión

- Preguntas Frecuentes

- Referencias

¿Qué es el Lean Manufacturing?

El lean manufacturing es una metodología que se centra en la mejora continua y la eliminación de desperdicios en todos los aspectos de la producción. Su origen se remonta a la industria automotriz japonesa, especialmente en Toyota, donde se desarrollaron técnicas para maximizar la eficiencia y minimizar costos. Esta filosofía se basa en la premisa de que cualquier recurso que no contribuya al valor del producto es un desperdicio y debe ser eliminado.

La implementación de muda lean manufacturing no solo se limita a la producción, sino que también puede aplicarse a otras áreas como la gestión de proyectos, el desarrollo de software y la atención al cliente. Al adoptar esta mentalidad, las empresas pueden mejorar su competitividad y adaptarse mejor a las demandas del mercado.

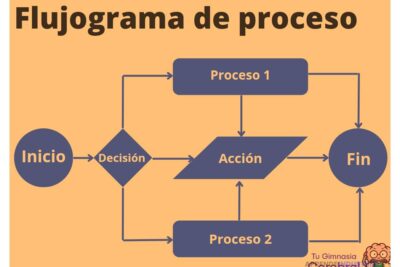

¿Cuál es la función de los diagramas y qué es un flujograma?

¿Cuál es la función de los diagramas y qué es un flujograma?Los 7 Desperdicios Lean

Los 7 desperdicios lean son:

- Sobreproducción

- Producción de piezas defectuosas

- Transporte de material

- Inventario

- Sobreproceso

- Retrasos

- Movimientos innecesarios

Cada uno de estos desperdicios tiene un impacto significativo en la eficiencia y rentabilidad de una organización. A continuación, exploraremos cada uno en detalle.

1. Sobreproducción

La sobreproducción ocurre cuando se producen más productos de los que se necesitan en un momento dado. Esto no solo consume recursos innecesarios, sino que también puede llevar a un exceso de inventario, lo que aumenta los costos de almacenamiento y puede resultar en productos obsoletos.

Para combatir la sobreproducción, es esencial implementar un sistema de producción justo a tiempo (JIT), donde los productos se fabrican solo cuando hay demanda. Esto ayuda a alinear la producción con las necesidades del cliente y a reducir el desperdicio.

La regla de Johnson: Optimización en la secuenciación de trabajos

La regla de Johnson: Optimización en la secuenciación de trabajos2. Producción de Piezas Defectuosas

La producción de piezas defectuosas se refiere a la fabricación de productos que no cumplen con los estándares de calidad. Esto no solo implica un desperdicio de materiales, sino que también puede afectar la satisfacción del cliente y la reputación de la empresa.

Para minimizar este desperdicio, es crucial establecer controles de calidad en cada etapa del proceso de producción. La implementación de técnicas como el control estadístico de procesos (SPC) puede ayudar a identificar y corregir problemas antes de que se conviertan en defectos.

3. Transporte de Material

El transporte innecesario de materiales entre diferentes etapas del proceso de producción es otro desperdicio común. Cada movimiento de materiales implica costos, tiempo y riesgo de daño. Además, el transporte puede causar retrasos en la producción.

Para reducir el transporte, es recomendable optimizar el diseño del layout de la planta y utilizar tecnologías que faciliten el movimiento de materiales, como sistemas automatizados de transporte. Esto no solo mejora la eficiencia, sino que también reduce el tiempo de ciclo.

Problemas de programación lineal: Ejercicios y ejemplos prácticos

Problemas de programación lineal: Ejercicios y ejemplos prácticos4. Inventario

El exceso de inventario es un desperdicio que puede afectar gravemente la liquidez de una empresa. Mantener grandes cantidades de inventario implica costos de almacenamiento y riesgo de obsolescencia. Además, puede ocultar problemas en el proceso de producción.

Para gestionar el inventario de manera efectiva, es importante implementar un sistema de gestión de inventarios que permita un seguimiento en tiempo real. Esto ayuda a mantener niveles óptimos de inventario y a reducir costos.

5. Sobreproceso

El sobreproceso se refiere a realizar más trabajo del necesario para completar un producto. Esto puede incluir pasos innecesarios en la producción o el uso de herramientas y técnicas que no agregan valor al producto final.

Para evitar el sobreproceso, es fundamental revisar y simplificar los procesos de producción. La metodología de lean management muda promueve la eliminación de pasos innecesarios y la mejora continua para optimizar los flujos de trabajo.

6. Retrasos

Los retrasos en la producción pueden ser causados por una variedad de factores, como la falta de materiales, problemas de maquinaria o ineficiencias en el proceso. Estos retrasos no solo afectan la productividad, sino que también pueden perjudicar la satisfacción del cliente.

Para minimizar los retrasos, es esencial realizar un análisis de causa raíz para identificar y abordar los problemas subyacentes. La implementación de un sistema de mantenimiento preventivo también puede ayudar a reducir el tiempo de inactividad de la maquinaria.

7. Movimientos Innecesarios

Los movimientos innecesarios se refieren a cualquier movimiento que no agrega valor al proceso de producción. Esto puede incluir desplazamientos innecesarios de los trabajadores o la búsqueda de herramientas y materiales.

Para reducir los movimientos innecesarios, es importante diseñar un espacio de trabajo eficiente y ergonómico. La capacitación de los empleados en técnicas de trabajo eficientes también puede contribuir a minimizar estos movimientos.

La Importancia de Identificar las Mudas

Identificar y eliminar las mudas es esencial para mejorar la eficiencia y la rentabilidad de una organización. Al hacerlo, las empresas pueden reducir costos, mejorar la calidad y aumentar la satisfacción del cliente. Además, la eliminación de desperdicios permite a las organizaciones ser más ágiles y adaptarse rápidamente a los cambios en el mercado.

La identificación de 7 desperdicios lean también fomenta una cultura de mejora continua dentro de la empresa. Al involucrar a todos los empleados en el proceso de identificación y eliminación de desperdicios, se crea un ambiente de trabajo más colaborativo y motivador.

Estrategias para Implementar Lean Management

Implementar un enfoque de lean management muda en una organización requiere un compromiso a largo plazo y la participación de todos los niveles de la empresa. A continuación, se presentan algunas estrategias clave para llevar a cabo esta implementación:

-

Formación y Capacitación: Es fundamental capacitar a los empleados en los principios del lean manufacturing y la identificación de desperdicios. Esto les permitirá contribuir activamente a la mejora de los procesos.

-

Análisis de Procesos: Realizar un análisis exhaustivo de los procesos actuales para identificar áreas de mejora. Esto puede incluir la creación de mapas de flujo de valor para visualizar el proceso y detectar desperdicios.

-

Establecimiento de Metas: Definir metas claras y medibles para la reducción de desperdicios. Esto ayudará a mantener a todos los empleados enfocados en los objetivos de mejora.

-

Cultura de Mejora Continua: Fomentar una cultura en la que todos los empleados se sientan empoderados para proponer mejoras y cambios en los procesos. Esto puede lograrse a través de reuniones regulares y la implementación de un sistema de sugerencias.

-

Monitoreo y Evaluación: Establecer indicadores clave de rendimiento (KPI) para medir el progreso en la reducción de desperdicios. Esto permitirá realizar ajustes en la estrategia según sea necesario.

Beneficios del Lean Manufacturing

La implementación de lean manufacturing y la eliminación de 7 mudas ofrecen numerosos beneficios a las organizaciones. Algunos de estos beneficios incluyen:

- Reducción de Costos: Al eliminar desperdicios, las empresas pueden reducir costos operativos y mejorar su rentabilidad.

- Mejora de la Calidad: La identificación y corrección de problemas en el proceso de producción contribuyen a la mejora de la calidad del producto final.

- Aumento de la Satisfacción del Cliente: La entrega de productos de alta calidad y en plazos más cortos mejora la satisfacción del cliente.

- Mayor Flexibilidad: Las empresas que adoptan un enfoque lean pueden adaptarse más rápidamente a los cambios en la demanda del mercado.

- Cultura Organizacional Positiva: La participación de todos los empleados en la mejora continua fomenta un ambiente de trabajo más colaborativo y motivador.

Ejemplos Prácticos de Lean Management

Para ilustrar la aplicación de muda lean manufacturing, a continuación se presentan algunos ejemplos prácticos de empresas que han implementado con éxito esta metodología:

Caso 1: Toyota

Toyota es uno de los pioneros en la implementación de lean management. La compañía ha desarrollado el Sistema de Producción Toyota (TPS), que se centra en la eliminación de desperdicios y la mejora continua. A través de la implementación de JIT y la capacitación de sus empleados, Toyota ha logrado reducir costos y mejorar la calidad de sus vehículos.

Caso 2: Boeing

Boeing ha adoptado principios de lean manufacturing en su proceso de producción de aviones. La compañía ha implementado técnicas de mapeo de flujo de valor para identificar y eliminar desperdicios en su cadena de suministro. Esto ha permitido a Boeing reducir el tiempo de producción y mejorar la eficiencia operativa.

Caso 3: Starbucks

Starbucks ha utilizado principios de lean management para optimizar sus operaciones en las tiendas. La compañía ha implementado un sistema de gestión de inventarios que permite un seguimiento en tiempo real, lo que ha reducido el exceso de inventario y mejorado la eficiencia en la preparación de bebidas.

Herramientas y Recursos para Lean Management

Existen diversas herramientas y recursos que pueden ayudar a las empresas en su camino hacia la implementación de lean management. Algunas de estas herramientas incluyen:

- Kaizen: Una metodología que se centra en la mejora continua a través de pequeños cambios incrementales.

- 5S: Una técnica que busca organizar y estandarizar el espacio de trabajo para mejorar la eficiencia.

- Mapeo de Flujo de Valor: Una herramienta que permite visualizar el proceso de producción y detectar desperdicios.

- Análisis de Causa Raíz: Una técnica que ayuda a identificar las causas subyacentes de los problemas en el proceso.

Conclusión

La implementación de muda lean y la eliminación de los 7 desperdicios lean son fundamentales para mejorar la eficiencia y la rentabilidad de las organizaciones. Al adoptar un enfoque de lean management, las empresas pueden optimizar sus procesos, mejorar la calidad de sus productos y aumentar la satisfacción del cliente. La clave del éxito radica en la identificación y eliminación de desperdicios, así como en la creación de una cultura de mejora continua que involucre a todos los empleados.

Preguntas Frecuentes

¿Qué es el concepto de muda en Lean Manufacturing?

El concepto de muda se refiere a cualquier actividad que no agrega valor al producto final, lo que se traduce en desperdicio.

¿Cuáles son los 7 desperdicios lean?

Los 7 desperdicios lean son: sobreproducción, producción de piezas defectuosas, transporte de material, inventario, sobreproceso, retrasos y movimientos innecesarios.

¿Cómo se puede reducir la sobreproducción?

Para reducir la sobreproducción, se recomienda implementar un sistema de producción justo a tiempo (JIT) que alinee la producción con la demanda del cliente.

¿Qué herramientas se utilizan en Lean Management?

Algunas herramientas comunes en lean management incluyen Kaizen, 5S, mapeo de flujo de valor y análisis de causa raíz.

¿Cuál es el beneficio principal de implementar Lean Manufacturing?

El beneficio principal es la reducción de costos operativos, lo que mejora la rentabilidad y la competitividad de la empresa.

Referencias

Deja una respuesta

Te Puede Interesar: