MRP: Guía completa de qué es, cómo funciona y cómo optimizarlo

La Planificación de Requerimientos de Materiales (MRP) es un sistema crucial para la gestión eficiente de la producción en cualquier empresa manufacturera. Este sistema permite calcular con precisión la cantidad de materiales necesarios y el momento óptimo para adquirirlos, basándose en la demanda prevista de productos terminados. La MRP es una herramienta fundamental para optimizar los recursos, reducir costos y mejorar la eficiencia en la cadena de suministro.

Este artículo explorará en detalle los aspectos clave de la Planificación de Requerimientos de Materiales (MRP). Desde su definición y funcionamiento hasta sus beneficios, implementación y optimización, cubriremos todo lo que necesita saber para comprender y aplicar este sistema esencial en su empresa. Aprenderá cómo la MRP puede ayudarle a gestionar sus inventarios, controlar sus costos y mejorar la eficiencia de su producción.

¿Qué es la Planificación de Requerimientos de Materiales (MRP)?

La Planificación de Requerimientos de Materiales (MRP) es un sistema que utiliza la demanda prevista de productos terminados para calcular las necesidades de materiales y componentes, así como el momento preciso para ordenar su adquisición. En otras palabras, la MRP responde a las preguntas: ¿qué materiales necesitamos?, ¿cuántos necesitamos? y ¿cuándo los necesitamos? Este sistema se basa en una estructura jerárquica de productos, donde el producto terminado se descompone en sus componentes y subcomponentes.

OKR: Qué es y cómo implementarlo en tu negocio

OKR: Qué es y cómo implementarlo en tu negocioPor ejemplo, si una empresa fabrica bicicletas, la MRP considerará la demanda prevista de bicicletas para determinar la cantidad de ruedas, cuadros, pedales, etc., que necesita. Además, calculará el momento óptimo para ordenar estos componentes a sus proveedores, teniendo en cuenta los plazos de entrega y los tiempos de producción. La MRP es una herramienta esencial para la gestión eficiente de la producción.

Este sistema permite a las empresas evitar la escasez de materiales, que puede provocar interrupciones en la producción, y al mismo tiempo, minimizar el exceso de inventario, que genera costos de almacenamiento y el riesgo de obsolescencia. La Planificación de Requerimientos de Materiales es, por lo tanto, una herramienta clave para optimizar la cadena de suministro.

La MRP es un sistema dinámico que se actualiza constantemente en función de los cambios en la demanda, los plazos de entrega y otros factores. Esto permite a las empresas adaptarse rápidamente a las fluctuaciones del mercado y mantener una producción eficiente.

Guía PMBOK: Metodología & Gestión de Proyectos

Guía PMBOK: Metodología & Gestión de ProyectosBeneficios de la Planificación de Requerimientos de Materiales (MRP)

La implementación de un sistema de Planificación de Requerimientos de Materiales (MRP) ofrece una serie de beneficios significativos para las empresas manufactureras. Entre los más destacados se encuentran la reducción de inventarios, la mejora de la eficiencia de la producción, la optimización de los plazos de entrega y la disminución de los costes.

La MRP permite reducir los niveles de inventario al asegurar que se adquieran solo los materiales necesarios en el momento preciso. Esto evita el exceso de stock y los costos asociados, como el almacenamiento, la obsolescencia y el capital inmovilizado. Además, la Planificación de Requerimientos de Materiales mejora la eficiencia de la producción al garantizar la disponibilidad de los materiales necesarios en el momento adecuado, evitando retrasos y tiempos de inactividad.

Otro beneficio importante es la optimización de los plazos de entrega. La MRP permite planificar las compras de materiales con suficiente antelación, teniendo en cuenta los plazos de entrega de los proveedores. Esto minimiza el riesgo de retrasos en la producción y permite cumplir con los compromisos con los clientes de manera eficiente. Finalmente, la Planificación de Requerimientos de Materiales contribuye a la disminución de los costes al optimizar la gestión de inventarios, mejorar la eficiencia de la producción y reducir los retrasos.

Guía PPAP: Ejemplos, PSW, Calidad y Part Submission Warrant

Guía PPAP: Ejemplos, PSW, Calidad y Part Submission WarrantCómo optimizar la Planificación de Requerimientos de Materiales (MRP)

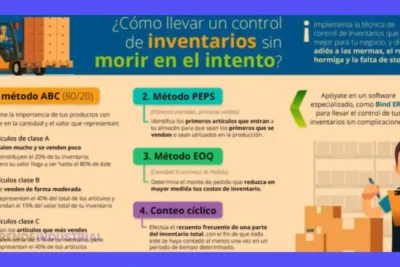

Para optimizar el sistema de Planificación de Requerimientos de Materiales (MRP) y obtener el máximo beneficio, es fundamental contar con datos precisos y actualizados, gestionar eficientemente los plazos de entrega de los proveedores y utilizar un software MRP avanzado. Además, es crucial realizar revisiones y ajustes periódicos del plan.

La precisión de los datos de demanda es esencial para el correcto funcionamiento de la MRP. Una previsión de demanda inexacta puede llevar a una planificación incorrecta de las necesidades de materiales, generando exceso o escasez de inventario. Por lo tanto, es importante utilizar métodos de previsión de demanda fiables y actualizarlos regularmente. Además, una gestión eficiente de los plazos de entrega de los proveedores es crucial para evitar retrasos en la producción. Es importante establecer relaciones sólidas con los proveedores y contar con información precisa sobre sus plazos de entrega.

La utilización de un software MRP avanzado facilita la gestión y el análisis de la información, permitiendo una planificación más precisa y eficiente. El software MRP automatiza muchos de los procesos, reduciendo el tiempo y el esfuerzo necesarios para la planificación. Finalmente, es fundamental realizar revisiones y ajustes periódicos del plan de MRP. El mercado y las condiciones de la empresa pueden cambiar, por lo que es necesario revisar y ajustar el plan para adaptarlo a las nuevas circunstancias. Esto garantiza que la Planificación de Requerimientos de Materiales siga siendo una herramienta efectiva para la gestión de la producción.

Ejemplo práctico de MRP

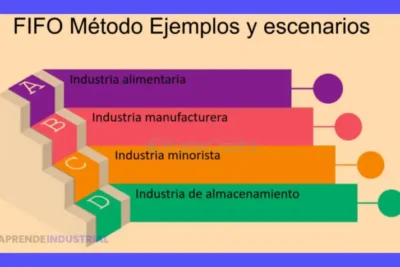

Imaginemos una empresa que fabrica mesas de madera. Para simplificar, la mesa se compone de un tablero y cuatro patas. La demanda prevista para la próxima semana es de 100 mesas. Aplicando la Planificación de Requerimientos de Materiales (MRP), la empresa determinará que necesita 100 tableros y 400 patas. Si el plazo de entrega del proveedor de tableros es de 2 días y el de patas es de 3 días, la MRP indicará que se deben realizar los pedidos con la antelación suficiente para tener los materiales disponibles cuando se inicie la producción de las mesas. Este es un ejemplo sencillo, pero ilustra la lógica básica de la MRP.

Software MRP y su implementación

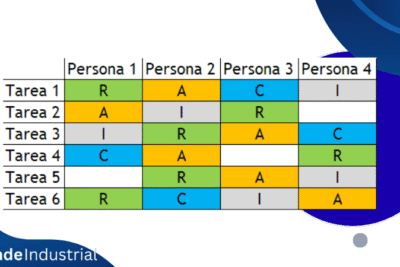

Implementar un software MRP puede ser un proceso complejo, pero las recompensas en términos de eficiencia y control de inventario hacen que valga la pena la inversión. La selección del software adecuado es crucial. Debe ser compatible con los sistemas existentes de la empresa y debe ser lo suficientemente flexible para adaptarse a las necesidades específicas del negocio. Además, la capacitación del personal es fundamental para asegurar que el sistema se utilice correctamente y se obtengan los beneficios esperados. La implementación de un software MRP es una inversión estratégica que mejora la gestión de la cadena de suministro.

Conclusión

La Planificación de Requerimientos de Materiales (MRP) es una herramienta esencial para cualquier empresa manufacturera que busca optimizar sus procesos de producción y gestión de inventario. A través de la planificación precisa de las necesidades de materiales, la MRP permite reducir costos, mejorar la eficiencia y cumplir con los plazos de entrega. Implementar y optimizar un sistema MRP, ya sea manualmente o con la ayuda de un software especializado, conlleva beneficios significativos a largo plazo, fortaleciendo la cadena de suministro y la competitividad de la empresa.

Preguntas Frecuentes

¿Qué diferencia hay entre MRP y MRP II?

MRP se centra en la planificación de materiales, mientras que MRP II integra la planificación de materiales con otras funciones de la empresa, como finanzas y ventas.

¿Es la MRP adecuada para pequeñas empresas?

Sí, la MRP puede ser beneficiosa para empresas de cualquier tamaño, adaptándose a las necesidades específicas de cada una.

¿Qué datos son necesarios para implementar un sistema MRP?

Se necesitan datos de la demanda prevista, la lista de materiales de cada producto, el inventario actual y los plazos de entrega de los proveedores.

¿Cuánto tiempo lleva implementar un sistema MRP?

El tiempo de implementación varía según la complejidad del sistema y el tamaño de la empresa, pero generalmente puede llevar desde algunas semanas hasta varios meses.

¿Qué es un ejemplo de MRP en la vida real?

Un fabricante de automóviles utiliza MRP para planificar la cantidad de neumáticos, asientos y motores necesarios para la producción de sus vehículos, basándose en la demanda prevista.

Deja una respuesta

Te Puede Interesar: