Moldeo de plásticos: Guía al proceso de inyección

El moldeo por inyección de plástico es un proceso de fabricación crucial en la industria moderna. Permite la creación de una amplia gama de productos, desde componentes electrónicos hasta juguetes y envases, gracias a su versatilidad, eficiencia y precisión. La popularidad de este método reside en su capacidad para producir grandes volúmenes de piezas idénticas con alta calidad y a un bajo costo por unidad.

Este artículo explorará en detalle los aspectos clave del moldeo por inyección de plástico, desde los materiales utilizados hasta las etapas del proceso y sus ventajas e inconvenientes. Además, se analizarán las diversas aplicaciones de esta técnica y se responderán preguntas frecuentes para brindar una comprensión completa de este importante proceso de fabricación.

- ¿Qué es el Moldeo por Inyección de Plástico?

- Materiales Utilizados en el Moldeo por Inyección

- Etapas del Proceso de Moldeo por Inyección

- Ventajas del Moldeo por Inyección de Plástico

- Desventajas del Moldeo por Inyección de Plástico

- Aplicaciones del Moldeo por Inyección de Plástico

- Diseño de Moldes para Inyección de Plástico

- Control de Calidad en el Moldeo por Inyección

- El Futuro del Moldeo por Inyección de Plástico

- Conclusión

- Preguntas Frecuentes

¿Qué es el Moldeo por Inyección de Plástico?

| Ventajas | Desventajas |

|---|---|

| Alta velocidad de producción | Costos iniciales de herramienta elevados |

| Precisión dimensional y tolerancia ajustada | Limitaciones en el diseño de piezas complejas |

| Repetibilidad y consistencia de las piezas | Generación de residuos de material |

| Amplia gama de materiales plásticos disponibles | Posibilidad de defectos superficiales en piezas |

| Automatización fácil y eficiente | Requiere mantenimiento regular de las máquinas |

| Bajo costo por unidad en grandes volúmenes | No apto para producciones de bajo volumen |

El moldeo por inyección de plástico es un proceso de fabricación en el cual se inyecta plástico fundido a alta presión en un molde. Este molde, generalmente de acero, define la forma final de la pieza. Una vez que el plástico se enfría y solidifica, se abre el molde y se extrae la pieza terminada.

Este proceso es ideal para la producción en masa debido a su alta eficiencia y capacidad para crear piezas complejas con gran precisión. Además, la automatización del proceso reduce los costos de mano de obra y minimiza los errores humanos, lo que resulta en una producción consistente y de alta calidad.

Materiales Utilizados en el Moldeo por Inyección

| Material | Propiedades y Aplicaciones |

|---|---|

| Polietileno de Alta Densidad (PEAD) | Alta resistencia a la tensión y al impacto, buena resistencia química, opaco, utilizado en envases, tuberías y piezas de ingeniería. |

| Polietileno de Baja Densidad (PEBD) | Flexible, buen sellado, resistente a los productos químicos, utilizado en bolsas de plástico, películas y recubrimientos. |

| Polipropileno (PP) | Resistente al calor, rígido, ligero, utilizado en envases, artículos domésticos y componentes automotrices. |

| Polietilentereftalato (PET) | Resistente, transparente, barrera contra gases, utilizado en botellas de bebidas, envases de alimentos y fibras textiles. |

| Poliestireno (PS) | Ligero, transparente, económico, utilizado en vasos, cubiertos y empaques. |

| Policloruro de Vinilo (PVC) | Resistente a la intemperie, duradero, utilizado en tuberías, ventanas y revestimientos. |

| Poliamida (PA) o Nylon | Alta resistencia, rigidez y resistencia al desgaste, utilizado en engranajes, piezas mecánicas y textiles. |

| Acetal (POM) | Alta rigidez, resistencia al desgaste y a la fatiga, utilizado en engranajes, cojinetes y piezas de precisión. |

| Poliuretano (PU) | Alta resistencia al impacto y abrasión, flexible, utilizado en ruedas, sellos y espumas. |

| ABS (Acrilonitrilo Butadieno Estireno) | Resistente al impacto, rígido, fácil de procesar, utilizado en carcasas electrónicas y juguetes. |

Una amplia variedad de termoplásticos son compatibles con el moldeo por inyección. Entre los más comunes se encuentran el ABS (acrilonitrilo butadieno estireno), conocido por su resistencia al impacto, el policarbonato, que ofrece alta transparencia y resistencia al calor, y el nailon, apreciado por su durabilidad y resistencia a la abrasión.

Otros materiales populares incluyen el polipropileno (PP) y el polietileno (PE), utilizados en la fabricación de envases y productos de consumo debido a su bajo costo y facilidad de procesamiento. La elección del material depende de las propiedades requeridas para la pieza final, como la resistencia, la flexibilidad, la resistencia a la temperatura y el acabado superficial.

Etapas del Proceso de Moldeo por Inyección

| Etapa | Descripción |

|---|---|

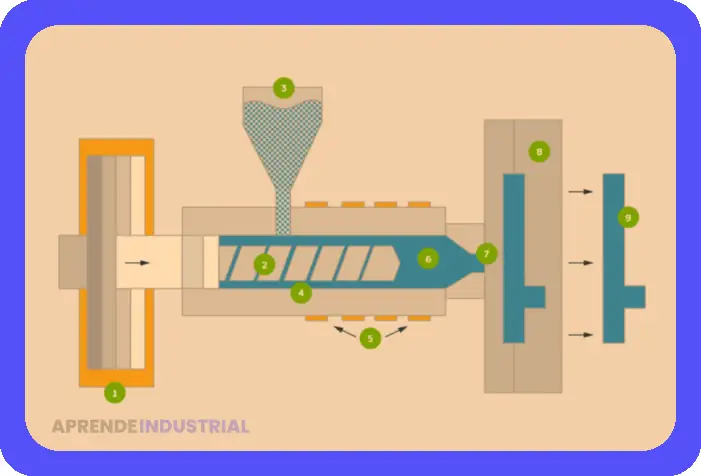

| Dosificación | Un volumen preciso de material plástico fundido se dosifica desde la tolva de alimentación hacia la parte frontal del husillo del tornillo. |

| Plastificación | El plástico se funde y homogeneiza mediante la acción rotatoria del tornillo, que lo mezcla, calienta y presuriza. El calor se genera por fricción y, opcionalmente, por elementos calefactores. |

| Inyección | El material plástico fundido se inyecta a alta presión en la cavidad del molde cerrado. La velocidad de inyección y la presión se controlan para asegurar un llenado completo y uniforme. |

| Mantenimiento de Presión | Una vez que la cavidad está llena, se mantiene una presión constante para compensar la contracción del plástico durante el enfriamiento y asegurar una pieza con las dimensiones y tolerancias deseadas. |

| Enfriamiento | El molde se enfría para solidificar el plástico en la forma de la cavidad. La duración del enfriamiento depende del tipo de plástico, el tamaño de la pieza y el diseño del molde. |

| Apertura del Molde | El molde se abre y la pieza moldeada se expulsa mediante elementos eyectores. |

| Extracción | La pieza acabada se extrae del molde. |

El proceso de inyección de plástico consta de varias etapas cruciales. Primero, se alimenta la máquina de moldeo por inyección con gránulos de plástico. Estos gránulos se funden dentro de la máquina gracias al calor y la fricción.

A continuación, el plástico fundido se inyecta a alta presión en el molde cerrado. El plástico llena la cavidad del molde, adoptando su forma. Después, el plástico se enfría y solidifica dentro del molde.

Finalmente, el molde se abre y se expulsa la pieza terminada. El ciclo se repite para producir múltiples piezas idénticas. La velocidad y eficiencia de este proceso lo hacen ideal para la producción a gran escala.

Ventajas del Moldeo por Inyección de Plástico

El moldeo por inyección de plástico ofrece numerosas ventajas. La alta velocidad de producción permite fabricar grandes cantidades de piezas en poco tiempo, lo que reduce los costos de producción. Además, la precisión del proceso garantiza la uniformidad y la calidad de las piezas.

La capacidad de crear piezas con geometrías complejas y detalles finos es otra ventaja significativa. Además, la automatización del proceso minimiza los errores humanos y aumenta la eficiencia. La durabilidad de las piezas resultantes también es un factor importante, asegurando la longevidad del producto final.

Desventajas del Moldeo por Inyección de Plástico

A pesar de sus múltiples ventajas, el moldeo por inyección también presenta algunas desventajas. La inversión inicial en el diseño y la fabricación del molde puede ser considerable. Además, el proceso puede tener limitaciones de diseño relacionadas con el enfriamiento uniforme del plástico, especialmente en piezas gruesas.

Otro factor a considerar es el costo de los materiales, que puede variar según el tipo de plástico utilizado. Finalmente, la complejidad del proceso requiere personal capacitado para operar y mantener la maquinaria, lo cual puede representar un costo adicional.

Aplicaciones del Moldeo por Inyección de Plástico

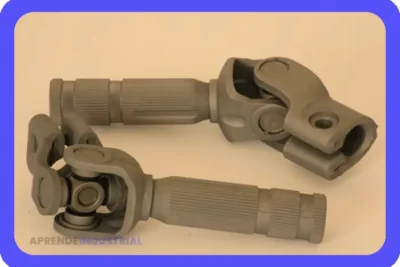

El moldeo por inyección tiene una amplia gama de aplicaciones en diversas industrias. En la industria automotriz, se utiliza para fabricar piezas interiores y exteriores, como tableros, paneles de puertas y parachoques. En la industria electrónica, se utiliza para crear carcasas de dispositivos, conectores y componentes internos.

La industria médica también se beneficia de este proceso para la fabricación de dispositivos médicos, prótesis e implantes. Además, en la industria del embalaje, el moldeo por inyección de plástico es esencial para la producción de botellas, tapas y contenedores.

Diseño de Moldes para Inyección de Plástico

El diseño del molde es un aspecto crucial del moldeo por inyección. Un buen diseño de molde asegura la calidad de la pieza final, optimiza el proceso de producción y minimiza los defectos. Factores importantes a considerar incluyen la geometría de la pieza, el tipo de plástico utilizado y el sistema de expulsión.

El molde debe permitir un flujo uniforme del plástico fundido para evitar defectos como rechupes y líneas de flujo. También debe facilitar la expulsión de la pieza una vez que se ha enfriado. El diseño del molde requiere un conocimiento profundo del proceso de moldeo por inyección y del comportamiento del material.

Control de Calidad en el Moldeo por Inyección

El control de calidad es esencial para garantizar la consistencia y la calidad de las piezas producidas mediante moldeo por inyección de plástico. Se implementan diversos métodos de inspección para detectar defectos y asegurar que las piezas cumplan con las especificaciones requeridas.

La inspección visual es un primer paso para identificar defectos superficiales. También se utilizan técnicas de medición precisas para verificar las dimensiones de las piezas. Además, se pueden realizar pruebas mecánicas para evaluar las propiedades del material, como la resistencia y la flexibilidad.

El Futuro del Moldeo por Inyección de Plástico

El moldeo por inyección de plástico continúa evolucionando con nuevas tecnologías y materiales. La impresión 3D está emergiendo como una herramienta complementaria para la creación de prototipos y la producción de piezas personalizadas. Además, se están desarrollando nuevos materiales biodegradables y reciclables para reducir el impacto ambiental del proceso.

La automatización y la inteligencia artificial también están transformando la industria del moldeo por inyección, permitiendo un mayor control del proceso y una mayor eficiencia. El futuro del moldeo por inyección se centra en la sostenibilidad, la eficiencia y la personalización.

Conclusión

El moldeo por inyección de plástico es un proceso de fabricación versátil y eficiente que juega un papel fundamental en la producción de una amplia gama de productos. A pesar de algunas desventajas, como la inversión inicial en moldes, las ventajas en términos de velocidad, precisión y capacidad para crear piezas complejas lo convierten en una técnica indispensable en la industria moderna. La continua innovación en materiales y tecnologías promete un futuro aún más prometedor para el moldeo por inyección de plástico.

Preguntas Frecuentes

¿Qué tipo de plásticos se utilizan en el moldeo por inyección?

Se utilizan termoplásticos como ABS, policarbonato, nailon, polipropileno y polietileno, entre otros. La elección depende de las propiedades requeridas para la pieza final.

¿Cuál es el costo del moldeo por inyección de plástico?

El costo varía según la complejidad del molde, el tipo de plástico y el volumen de producción. La inversión inicial en el molde puede ser significativa.

¿Cuáles son las principales ventajas del moldeo por inyección?

Alta velocidad de producción, precisión, capacidad para crear piezas complejas, automatización y bajo costo por unidad en grandes volúmenes.

¿Qué es un molde de inyección?

Es una herramienta, generalmente de acero, que define la forma de la pieza plástica. El plástico fundido se inyecta en el molde, donde se enfría y solidifica.

¿Qué tipo de productos se fabrican con moldeo por inyección?

Una amplia variedad de productos, desde componentes electrónicos y automotrices hasta envases, juguetes y dispositivos médicos.

Deja una respuesta

Te Puede Interesar: