Distribución del almacén: Tipos y ejemplos | Logistica del almacen

La logística del almacén es un elemento crucial para el éxito de cualquier negocio que maneja inventario. Una gestión eficiente de este proceso permite optimizar el flujo de mercancías, desde la recepción de materia prima hasta la entrega final al cliente. La correcta planificación y ejecución de la logística del almacén impacta directamente en los costos, la productividad y la satisfacción del cliente. Una mala distribución puede generar retrasos, pérdidas de mercancía y un incremento innecesario en los gastos operativos. Por lo tanto, comprender y aplicar estrategias efectivas de logística del almacén es fundamental para la competitividad en el mercado actual.

Este artículo explorará en detalle los aspectos clave de la logística del almacén, incluyendo su definición, tipos, ejemplos prácticos y las mejores prácticas para su implementación. Aprenderemos cómo optimizar el espacio, mejorar la eficiencia en la gestión de inventarios y reducir los costos asociados con el almacenamiento y el movimiento de mercancías. Analizaremos diferentes estrategias de distribución y su aplicabilidad según las características de cada negocio, ofreciendo una guía completa para la mejora de la logística del almacén.

- Definición de la Logística del Almacén

- Tipos de Distribución en el Almacén

- Diseño de la Distribución del Almacén: Consideraciones Clave

- Optimización del Espacio en la Logística del Almacén

- Tecnologías para la Logística del Almacén

- Impacto de la Logística del Almacén en la Satisfacción del Cliente

- Estrategias para Mejorar la Logística del Almacén

- Consideraciones de Seguridad en la Logística del Almacén

- Conclusión

- Preguntas Frecuentes

Definición de la Logística del Almacén

| Área de la Logística del Almacén | Descripción y Ejemplo |

|---|---|

| Recepción de Mercancías | Proceso de descarga, verificación y registro de la mercancía entrante. Incluye la inspección de calidad, el conteo de unidades y la asignación de ubicación dentro del almacén. Ejemplo: Un escáner de código de barras verifica la cantidad y el estado de cada caja recibida de un proveedor. |

| Almacenamiento | Sistema de organización y gestión del espacio de almacenamiento para asegurar la eficiencia y la seguridad de la mercancía. Incluye la asignación de ubicaciones óptimas, el control de inventario y la gestión de la rotación de productos (FIFO/LIFO). Ejemplo: Un sistema de gestión de almacenes (WMS) asigna ubicaciones específicas para cada producto según su tamaño, rotación y demanda. |

| Preparación de Pedidos | Proceso de recolección, embalaje y etiquetado de los productos para su envío a los clientes. Incluye la optimización de rutas de picking y el uso de tecnología para agilizar el proceso. Ejemplo: Un sistema de picking por voz guía a los operarios para la recolección eficiente de los productos de un pedido. |

| Envío y Distribución | Proceso de carga, transporte y entrega de la mercancía a los clientes. Incluye la selección del método de transporte más adecuado (camión, tren, avión), la gestión de la documentación de envío y el seguimiento de la entrega. Ejemplo: Se utiliza un software de gestión de transporte (TMS) para optimizar las rutas de entrega y monitorizar el estado de los envíos en tiempo real. |

| Gestión de Inventario | Control y seguimiento del nivel de existencias de los productos en el almacén. Incluye la previsión de la demanda, la gestión de los niveles de stock y la prevención de la obsolescencia. Ejemplo: Se utiliza un sistema de inventario ABC para priorizar la gestión de los productos más valiosos. |

La logística del almacén se centra en la planificación, implementación y control del flujo eficiente y efectivo de bienes, desde el punto de recepción hasta la salida. Esto implica la administración del espacio físico, la organización del inventario, la optimización de los procesos de almacenamiento y la gestión del equipo involucrado. La meta principal es minimizar los costos y maximizar la eficiencia en todas las operaciones, desde la recepción hasta el envío. Una buena logística del almacén implica la correcta selección del sistema de almacenamiento, la gestión de la mano de obra y la implementación de tecnología para la automatización de procesos. Un diseño estratégico del almacén minimiza la distancia recorrida por los empleados y los equipos de manutención, agilizando las operaciones.

Distribución Bodega Logística: Tipos y Ejemplos

Distribución Bodega Logística: Tipos y EjemplosEl objetivo final es asegurar que los productos correctos estén en el lugar correcto, en el momento correcto y en las condiciones adecuadas. Por lo tanto, la planificación precisa y la implementación eficiente de la logística del almacén son vitales para la satisfacción del cliente y la rentabilidad del negocio. La flexibilidad es clave; el sistema debe adaptarse a las fluctuaciones en la demanda y los cambios en el inventario.

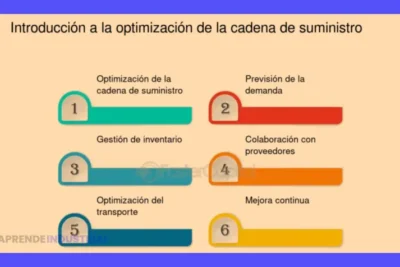

La logística del almacén es un proceso complejo que requiere una comprensión profunda de las operaciones de la cadena de suministro y una planificación cuidadosa para lograr la máxima eficiencia.

Tipos de Distribución en el Almacén

| Tipo de Distribución | Descripción |

|---|---|

| Distribución por zonas | Organización del almacén en áreas específicas para diferentes tipos de productos, considerando factores como la frecuencia de acceso, el tamaño y el peso. Reduce el tiempo de búsqueda y optimiza el flujo de trabajo. |

| Distribución por ubicación fija | Cada producto tiene una ubicación asignada permanentemente. Ideal para almacenes con inventario estable y baja rotación. Simplifica la localización, pero puede ser ineficiente si hay fluctuaciones en la demanda. |

| Distribución por ubicación dinámica | Los productos se almacenan en la ubicación disponible más cercana. Se utiliza en almacenes con alta rotación de inventario y demanda variable. Requiere un sistema de gestión de almacén (WMS) eficiente para el seguimiento de la ubicación de los productos. |

| Distribución por categorías | Organización del almacén según las categorías de productos, agrupando artículos similares para facilitar la gestión y la búsqueda. Mejora la eficiencia en la preparación de pedidos y la gestión de inventario. |

| Distribución FIFO (First-In, First-Out) | Los productos más antiguos se ubican en lugares de fácil acceso para ser despachados primero, evitando la obsolescencia o la pérdida de productos perecederos. |

| Distribución LIFO (Last-In, First-Out) | Los productos más recientes se ubican en lugares de fácil acceso para ser despachados primero. Es útil para productos con larga vida útil o que no se deterioran. |

Existen diversos tipos de distribución de almacenes, cada uno adaptado a necesidades específicas. La elección dependerá del tipo de producto, volumen de inventario, métodos de picking y la infraestructura disponible. Podemos clasificar las distribuciones según su objetivo principal: distribución por tránsito, optimizada para el movimiento rápido de mercancías; distribución por producción, enfocada en la proximidad a líneas de producción; distribución por picking, que prioriza la accesibilidad y velocidad en la preparación de pedidos; distribución por consolidación, ideal para agrupar envíos para optimizar el transporte; y distribución por distribución, centrada en la optimización de la salida de mercancía hacia diferentes destinos. La selección del tipo de distribución adecuado es crucial para la eficiencia de la logística del almacén.

Fosfatado: ¿Para qué sirve? Guía del acero automotriz

Fosfatado: ¿Para qué sirve? Guía del acero automotrizAdicionalmente, la distribución se puede organizar físicamente de diferentes maneras, como por bloques (zonas con productos similares agrupados), por estanterías (utilizando distintos tipos de estanterías según el producto y su manipulación), por pasillos (optimizando el flujo de trabajo) o por zonas específicas para tareas como recepción, picking y expedición. Una adecuada combinación de estos tipos de distribución permite optimizar el espacio y los procesos.

El diseño de la distribución del almacén debe ser flexible y adaptable para responder a los cambios en la demanda y la oferta. Un almacén bien diseñado facilita el flujo de trabajo y reduce los costos operativos.

Diseño de la Distribución del Almacén: Consideraciones Clave

| Factor de Diseño | Implicaciones y Consideraciones |

|---|---|

| Flujo de materiales | Optimizar el movimiento de mercancías desde la recepción hasta el envío, minimizando la distancia recorrida y el tiempo de manipulación. Se recomienda un flujo unidireccional para evitar congestiones. Un ejemplo es la implementación de un sistema "pick-to-light" para guiar a los operarios en la recolección de pedidos. |

| Ubicación de productos | Utilizar estrategias de ubicación como la ubicación por frecuencia de uso (ABC) o la ubicación por cercanía a las zonas de expedición. Considerar la rotación de inventario y la perecibilidad de los productos. Un sistema de gestión de almacenes (WMS) puede ayudar en la optimización de la ubicación. |

| Tamaño y configuración del almacén | El espacio disponible debe ser suficiente para acomodar el inventario actual y futuro, teniendo en cuenta las necesidades de espacio para pasillos, equipos y zonas de trabajo. La configuración puede ser de bloques, estanterías, o una combinación de ambos, dependiendo del tipo de mercancía y del sistema de gestión. |

| Seguridad y ergonomía | Implementar medidas de seguridad para prevenir accidentes, como iluminación adecuada, señalización clara, y equipos de protección personal (EPP). Diseñar las estaciones de trabajo para minimizar el esfuerzo físico de los empleados y prevenir lesiones por movimientos repetitivos. |

| Tecnología y automatización | Considerar la implementación de sistemas de gestión de almacenes (WMS), sistemas de picking automatizados, robots móviles autónomos (AMR), o sistemas de identificación por radiofrecuencia (RFID) para mejorar la eficiencia y la precisión. |

El diseño eficiente de la logística del almacén requiere considerar varios factores cruciales. Primero, es fundamental realizar un análisis exhaustivo del tipo de productos almacenados, su tamaño, peso y volumen de manipulación. Esto determinará el tipo de estanterías, racks y sistemas de almacenamiento a utilizar. Por ejemplo, productos voluminosos requieren espacio amplio y sistemas de almacenamiento específicos. Por el contrario, artículos pequeños pueden almacenarse en estanterías compactas de alta densidad.

Tipos de embalajes terciarios: Guía completa

Tipos de embalajes terciarios: Guía completaSegundo, la planificación debe contemplar el volumen de stock previsto y las fluctuaciones esperadas en la demanda. Un sistema de almacenamiento debe ser escalable para adaptarse a cambios en el inventario.

Tercero, el método de picking seleccionado influye directamente en la distribución. Si se utiliza un sistema de picking por zonas, la distribución debe agrupar los productos de acuerdo a las zonas de picking. Si se utiliza picking por lotes, la distribución se enfocará en facilitar la agrupación de los productos.

Finalmente, la infraestructura del almacén, incluyendo el tamaño del espacio, las puertas de entrada y salida, y las instalaciones de carga y descarga, son factores determinantes en el diseño óptimo de la logística del almacén. Un adecuado diseño del flujo de materiales, considerando las rutas de entrada, almacenamiento y salida es esencial para una gestión eficaz.

Optimización del Espacio en la Logística del Almacén

Maximizar el uso del espacio es fundamental para una eficiente logística del almacén. Técnicas como el almacenamiento de alta densidad, utilizando estanterías compactas, estanterías móviles o sistemas de almacenamiento vertical, permiten almacenar una mayor cantidad de productos en el mismo espacio. Además, una buena gestión del espacio incluye la optimización de los pasillos de circulación. Pasillos demasiado anchos desperdician espacio, mientras que pasillos demasiado estrechos dificultan la maniobrabilidad de los equipos de manutención. Por lo tanto, un balance cuidadoso es crucial para el diseño adecuado.

Implementar sistemas de gestión de almacenes (WMS) ayuda a optimizar el espacio y el inventario. Estos sistemas utilizan algoritmos que optimizan la ubicación de los productos, teniendo en cuenta la frecuencia de acceso, las dimensiones de los productos y otros parámetros. La digitalización del almacén mediante WMS también permite monitorizar el espacio ocupado en tiempo real y realizar un mejor control del inventario.

Se puede optar por la compartimentación del espacio en zonas específicas para el almacenamiento de diferentes tipos de productos. Esto facilita la gestión, el picking y la localización de la mercancía. A su vez, ayuda a mantener un flujo de trabajo optimizado en la logística del almacén.

Además, una buena organización del espacio reduce los tiempos de búsqueda y manipulación de productos, generando un ahorro de tiempo y recursos en la logística del almacén.

Tecnologías para la Logística del Almacén

La tecnología juega un papel clave en la optimización de la logística del almacén. Los sistemas de gestión de almacenes (WMS) son herramientas esenciales para la planificación, control y optimización de las operaciones. Estos sistemas permiten realizar un seguimiento del inventario en tiempo real, optimizar las ubicaciones de almacenamiento, gestionar las órdenes de picking y controlar el movimiento de mercancías.

Otro avance tecnológico son los sistemas de identificación por radiofrecuencia (RFID), que permiten la identificación y seguimiento automático de los productos a través de etiquetas RFID. Esto mejora la precisión del inventario, acelera los procesos de picking y reduce las pérdidas.

Asimismo, los robots móviles autónomos (AMR) y los sistemas automatizados de picking se están implementando cada vez más en los almacenes para automatizar tareas repetitivas y mejorar la eficiencia. Estos sistemas son especialmente útiles para grandes almacenes con un alto volumen de operaciones.

La integración de estas tecnologías con otros sistemas, como el sistema de planificación de recursos empresariales (ERP), permite una visibilidad completa de la cadena de suministro y una gestión más eficaz de los inventarios. La automatización, por lo tanto, contribuye significativamente a una logística del almacén eficiente y precisa.

Impacto de la Logística del Almacén en la Satisfacción del Cliente

Una eficiente logística del almacén tiene un impacto directo en la satisfacción del cliente. Una gestión adecuada de los inventarios asegura que los productos estén disponibles cuando el cliente los necesita, reduciendo los tiempos de entrega. Esto genera mayor fidelidad, evitando la pérdida de ventas por falta de stock. Además, un buen proceso de picking y empaquetado garantiza que los productos lleguen en perfectas condiciones al cliente.

La precisión en el proceso de gestión del almacén disminuye la cantidad de errores en el proceso de envío, reduciendo la probabilidad de devoluciones y reclamaciones por parte del cliente. Esto, a su vez, mejora la imagen de la empresa y aumenta la confianza del consumidor.

La mejora en la logística del almacén influye positivamente en el servicio ofrecido al cliente, incrementando su satisfacción, mejorando la reputación de la empresa y optimizando la eficiencia operativa.

Estrategias para Mejorar la Logística del Almacén

Para mejorar la logística del almacén, se pueden implementar varias estrategias. Una primera estrategia es la optimización del diseño del layout del almacén, asegurándose de que el flujo de materiales sea eficiente y minimizando la distancia recorrida. Esto puede involucrar la reorganización de las zonas de almacenamiento y picking, o la implementación de nuevas tecnologías para automatizar el movimiento de mercancías.

Otra estrategia es la implementación de un sistema de gestión de almacenes (WMS) para mejorar el control del inventario, optimizar el picking y realizar un seguimiento de las operaciones. Un WMS bien configurado proporciona información valiosa sobre el desempeño del almacén y permite la toma de decisiones basadas en datos.

Por otro lado, la optimización de los procesos de picking, mediante la implementación de nuevas metodologías y la formación del personal, también contribuye a la eficiencia. Entrenamiento especializado y la implementación de herramientas de apoyo, como lectores de código de barras o terminales de mano, pueden agilizar la preparación de pedidos.

Finalmente, la digitalización del almacén, mediante el uso de software y tecnología, mejora la transparencia en las operaciones, facilita la toma de decisiones y reduce costes. La implementación de soluciones tecnológicas puede ser una inversión significativa, pero genera rendimientos positivos a largo plazo al optimizar el flujo de trabajo y reducir los tiempos operativos.

Consideraciones de Seguridad en la Logística del Almacén

La seguridad es un factor primordial en la logística del almacén. Se deben implementar medidas para prevenir accidentes, como la señalización adecuada de las zonas de riesgo, la formación del personal en seguridad laboral y el uso de equipos de protección individual (EPI). La adecuada organización del espacio, con pasillos amplios y señalizados, facilita la circulación de personas y equipos, disminuyendo el riesgo de accidentes.

Además, se deben implementar medidas para la protección contra incendios, como sistemas de detección y extinción de incendios, así como planes de evacuación. El almacenaje adecuado de materiales inflamables o peligrosos también es esencial.

La seguridad en el manejo de mercancías, con el uso de equipos adecuados y formación del personal en el uso seguro de carretillas elevadoras y otros equipos, es una prioridad. Se deben realizar inspecciones regulares de las instalaciones y equipos para prevenir posibles fallos que podrían ocasionar accidentes.

La seguridad en la logística del almacén no solo protege al personal, sino también la integridad de la mercancía. Un entorno de trabajo seguro optimiza la productividad y la eficiencia.

Conclusión

La logística del almacén es un componente esencial para el éxito operativo y la rentabilidad de cualquier negocio que maneja inventario. Una adecuada planificación y gestión de la logística del almacén se traduce en una mayor eficiencia, reducción de costes, mejor servicio al cliente y una ventaja competitiva en el mercado. Desde la elección del tipo de distribución hasta la implementación de tecnologías avanzadas, cada decisión impacta directamente en la eficiencia global. La optimización del espacio, la implementación de un sistema WMS, la mejora de los procesos de picking y la priorización de la seguridad son factores cruciales para construir una logística del almacén eficiente y robusta. Recuerda que la adaptabilidad y la capacidad de evolución son fundamentales para mantenerse competitivo en un entorno dinámico.

La clave reside en la capacidad de analizar las necesidades específicas de cada empresa y adaptar las estrategias de logística del almacén para maximizar su eficiencia y rentabilidad. El diseño, la tecnología y la gestión efectiva del personal son pilares fundamentales para conseguir una gestión óptima de los almacenes.

Preguntas Frecuentes

¿Qué es un sistema WMS y por qué es importante?

Un WMS es un Sistema de Gestión de Almacén; es crucial para controlar el inventario, optimizar las ubicaciones y agilizar las operaciones.

¿Cómo puedo optimizar el espacio en mi almacén?

Implementa sistemas de almacenamiento de alta densidad, analiza el flujo de materiales y utiliza un software de gestión eficiente.

¿Qué medidas de seguridad son fundamentales en un almacén?

Formación del personal, señalización adecuada, sistemas de prevención de incendios y equipos de protección individual son esenciales.

¿Cómo impacta la logística del almacén en la satisfacción del cliente?

Una eficiente gestión de la logística del almacén asegura entregas a tiempo y en perfectas condiciones, aumentando la satisfacción del cliente.

¿Qué tipo de tecnología se puede utilizar para mejorar la logística del almacén?

WMS, RFID, AMR y sistemas automatizados de picking, entre otros, son tecnología útil para una mejor gestión.

Deja una respuesta

Te Puede Interesar: