Cómo Diseñar Líneas de Ensamble: Guía Paso a Paso

Las líneas de ensamble son un pilar fundamental de la manufactura moderna. Permiten la producción eficiente y a gran escala de bienes, desde automóviles hasta teléfonos inteligentes. Su diseño y optimización son cruciales para la competitividad de cualquier empresa manufacturera. Un buen diseño de líneas de ensamble implica la correcta organización del proceso de producción, minimizando tiempos muertos y maximizando la productividad. La eficiencia en una línea de ensamble se traduce directamente en menores costos, mayor rentabilidad y una entrega más rápida de productos al mercado.

Este artículo explorará en detalle los aspectos clave del diseño y la mejora de las líneas de ensamble. Analizaremos conceptos como el takt time, el balanceo de líneas, los diagramas de precedencia y las estrategias para optimizar el flujo de trabajo. Se presentarán ejemplos prácticos, fórmulas y herramientas para comprender y aplicar estas técnicas en la mejora de los procesos de producción. El objetivo es proporcionar una guía completa y accesible para todos aquellos interesados en comprender y mejorar el funcionamiento de las líneas de ensamble.

- El Concepto de Líneas de Ensamble y su Importancia

- Componentes Clave en el Diseño de una Línea de Ensamble

- Balanceo de Líneas de Ensamble: Diagramas de Precedencia y Métodos de Asignación

- Takt Time y Tiempo de Ciclo: Controlando el Ritmo de Producción

- Mejoras Continuas en las Líneas de Ensamble: Lean Manufacturing y Kaizen

- Automatización y Robótica en las Líneas de Ensamble Modernas

- Simulación y Optimización de Líneas de Ensamble

- Consideraciones Ergonómicas y de Seguridad en el Diseño de Líneas de Ensamble

- Conclusión

- Preguntas Frecuentes

El Concepto de Líneas de Ensamble y su Importancia

| Industria | Ejemplo de Línea de Ensamble | Impacto en la Producción |

|---|---|---|

| Automotriz | Línea de ensamblaje de Ford para el Modelo T (principios del siglo XX) | Aumento masivo en la producción y reducción drástica del tiempo de fabricación, haciendo accesibles los automóviles a una mayor población. |

| Electrónica de consumo | Línea de ensamblaje para la producción de teléfonos inteligentes (presente) | Permite la producción a gran escala de dispositivos complejos con componentes de alta precisión, a un costo relativamente bajo. |

| Alimentos y bebidas | Línea de embotellamiento de bebidas gaseosas (presente) | Automatiza el proceso de llenado, sellado y etiquetado, aumentando la eficiencia y la consistencia del producto. |

| Farmacéutica | Línea de ensamblaje para la producción de medicamentos en tabletas (presente) | Garantiza la precisión en la dosificación y la estandarización de la calidad, cumpliendo con las regulaciones sanitarias. |

Las líneas de ensamble son sistemas de producción donde los productos se ensamblan mediante una secuencia de operaciones organizadas linealmente. Cada estación de trabajo se especializa en una tarea específica, y el producto se mueve secuencialmente de una estación a la siguiente hasta su finalización. Este enfoque, pionero de Henry Ford, revolucionó la producción masiva, permitiendo fabricar productos a un ritmo y costo sin precedentes. La eficiencia de una línea de ensamble se refleja directamente en la productividad general. Un flujo óptimo minimiza los tiempos de espera y el desperdicio, lo cual es fundamental para la competitividad. Las líneas de ensamble modernas utilizan tecnologías avanzadas como la automatización y la robótica para aumentar aún más su eficiencia y flexibilidad. El diseño adecuado de una línea de ensamble es esencial para alcanzar los objetivos de producción de una empresa.

Por ejemplo, una línea de ensamble para la fabricación de bicicletas puede tener estaciones para instalar las ruedas, el manubrio, los frenos, etc., donde cada trabajador se especializa en su tarea específica. En cada estación, se aplican mejoras continuas, para que el trabajo sea más eficiente y rápido, reduciendo el tiempo de ciclo en cada proceso. La correcta configuración de las líneas de ensamble no solo incrementa la productividad, sino que también mejora la calidad y reduce la probabilidad de errores en el ensamblaje.

Componentes Clave en el Diseño de una Línea de Ensamble

| Componente | Descripción y Consideraciones de Diseño |

|---|---|

| Máquinas y Equipos | Incluye prensas, soldadoras, robots, transportadores, etc. La selección debe basarse en la capacidad de producción requerida, el tipo de producto, el espacio disponible y la ergonomía. Considerar la integración de sistemas de visión artificial para control de calidad. Ejemplo: Una línea de ensamblaje de automóviles necesitará robots para soldadura por puntos, mientras que una línea de ensamblaje de electrónica podría utilizar máquinas de pick-and-place. |

| Sistema de Transporte | Define cómo se mueven las piezas y productos a lo largo de la línea. Opciones incluyen transportadores de rodillos, transportadores de cadena, transportadores de banda, AGVs (vehículos guiados automáticamente). Debe optimizarse para minimizar tiempos muertos y maximizar el flujo. Considerar la flexibilidad para adaptarse a cambios en la producción. |

| Disposición de la Planta | Organización física de los equipos y el flujo de materiales. Una disposición en U o en línea recta son comunes, dependiendo del proceso y espacio. Se debe minimizar el movimiento innecesario y maximizar la eficiencia. Debe considerar el acceso para mantenimiento y reparaciones. |

| Control y Monitoreo | Sistemas de control PLC (Controladores Lógicos Programables), software SCADA (Supervisory Control and Data Acquisition) y sistemas de gestión de producción (MES) para monitorear y controlar el proceso de ensamblaje. Permite la optimización del proceso, la detección temprana de problemas y el análisis de datos para mejorar la eficiencia. |

| Ergonomía y Seguridad | Diseño de estaciones de trabajo que sean seguras y ergonómicas para los operadores. Incluye la consideración de la altura de las mesas, la iluminación adecuada, la reducción de movimientos repetitivos y la implementación de medidas de seguridad para prevenir accidentes. |

El diseño efectivo de una línea de ensamble requiere considerar varios componentes críticos. Primero, la determinación del takt time, que es el ritmo de producción necesario para satisfacer la demanda del cliente. Este ritmo se calcula dividiendo el tiempo disponible para la producción entre la demanda del cliente. Por ejemplo, si se necesitan producir 100 unidades en 8 horas, el takt time sería de 4.8 minutos por unidad (8 horas * 60 minutos/hora / 100 unidades). Posteriormente, se define el tiempo de ciclo, que representa el tiempo que lleva completar todas las tareas en una estación de trabajo en particular. Es crucial que el tiempo de ciclo de cada estación sea menor o igual al takt time, para mantener la velocidad de producción.

Otro factor esencial es el diagrama de precedencia, que muestra el orden de las tareas y sus dependencias. Este diagrama permite identificar las secuencias lógicas de las operaciones y facilita el balanceo de la línea de ensamble. Finalmente, la asignación de tareas a las estaciones de trabajo debe hacerse cuidadosamente para minimizar el tiempo de ciclo global y lograr un balance óptimo. Esto implica considerar el tiempo de ciclo individual de cada tarea, así como las dependencias entre ellas. Un mal balanceo puede causar cuellos de botella, ralentizando toda la línea de producción. La utilización de herramientas de simulación puede ayudar a optimizar el proceso y prever problemas potenciales antes de implementar la línea de ensamble.

Balanceo de Líneas de Ensamble: Diagramas de Precedencia y Métodos de Asignación

| Método de Asignación | Descripción | Ventajas | Desventajas | Ejemplo de Aplicación |

|---|---|---|---|---|

| Asignación Heurística (Regla de la Máxima Duración) | Las tareas se asignan a las estaciones de trabajo en orden descendente de su duración, intentando llenar cada estación hasta su tiempo de ciclo. | Simple, fácil de implementar. | Puede resultar en una asignación subóptima, especialmente con tareas con tiempos de procesamiento muy variables. | Línea de ensamblaje para la fabricación de artículos simples como bolígrafos. |

| Algoritmo de Programación Lineal | Utiliza técnicas de programación lineal para minimizar el número de estaciones de trabajo necesarias, sujeto a restricciones de precedencia y tiempo de ciclo. | Encuentra una solución óptima o cercana a la óptima. | Requiere formulación matemática y software especializado; computacionalmente intensivo para problemas grandes. | Línea de ensamblaje para la fabricación de automóviles, donde la optimización es crucial. |

| Algoritmo de Rama y Acotación | Explora sistemáticamente el espacio de soluciones para encontrar la solución óptima, utilizando límites para podar ramas no prometedoras. | Encuentra la solución óptima. | Puede ser computacionalmente intensivo para problemas de gran tamaño. | Línea de ensamblaje para la fabricación de productos electrónicos complejos con múltiples componentes y restricciones. |

| Algoritmo Genético | Utiliza la evolución darwiniana para buscar una solución óptima, creando, cruzando y mutando soluciones hasta encontrar la mejor. | Robusto, puede manejar problemas de gran tamaño y no lineales. | Puede requerir un ajuste fino de los parámetros y no garantiza una solución óptima. | Línea de ensamblaje flexible para la fabricación de productos personalizados. |

El balanceo de una línea de ensamble es el proceso de asignar tareas a las estaciones de trabajo de manera que se minimice el tiempo de ciclo total y se maximice la eficiencia. Un diagrama de precedencia es fundamental para este proceso. Este diagrama ilustra la secuencia de tareas, identificando las dependencias entre ellas. Esencialmente, muestra qué tareas deben completarse antes de poder iniciar otras.

Existen diversos métodos para balancear una línea de ensamble. Un método común es el método de asignación por prioridad, donde las tareas se asignan a las estaciones en orden de su tiempo de ciclo, comenzando con las tareas más largas. Otro método es la heurística de la línea de ensamble, que considera la secuencia de las tareas y las restricciones entre ellas. Estas heurísticas ayudan a encontrar una solución aproximada óptima a la asignación de tareas a cada estación. La clave es encontrar un balance que distribuya la carga de trabajo de manera equitativa entre las estaciones, evitando cuellos de botella. Utilizar software especializado para el balanceo puede simplificar este proceso, especialmente para líneas de ensamble complejas. Independientemente del método seleccionado, el objetivo final es crear una línea de ensamble eficiente y equilibrada.

Ejemplo: Imaginemos una línea de ensamble con 5 tareas: A (tiempo 2 min), B (tiempo 3 min), C (tiempo 1 min), D (tiempo 4 min) y E (tiempo 2 min). La secuencia A -> B -> C, D -> E. El tiempo total es 12 min. Si tenemos un takt time de 4 minutos, necesitamos 3 estaciones. Una posible asignación: Estación 1: A (2min) y C (1min); Estación 2: B (3 min); Estación 3: D (4min) y E (2 min). Pero estas asignaciones no son óptimas. Es crucial balancear para que ninguna estación tenga más de 4 minutos.

Takt Time y Tiempo de Ciclo: Controlando el Ritmo de Producción

El takt time es un concepto crucial en el diseño y optimización de líneas de ensamble. Representa la velocidad a la que debe producirse un producto para satisfacer la demanda del cliente. Se calcula dividiendo el tiempo total disponible para la producción entre la demanda. Por ejemplo, si se necesitan producir 100 unidades en un día laboral de 8 horas, el takt time sería de 4,8 minutos por unidad (8 horas x 60 minutos/hora / 100 unidades).

El tiempo de ciclo, por otro lado, es el tiempo que se tarda en completar todas las tareas en una estación de trabajo. Es fundamental que el tiempo de ciclo de cada estación sea menor o igual al takt time. De lo contrario, se crearán cuellos de botella que ralentizarán toda la línea de ensamble. Para mantener un flujo continuo, el tiempo de ciclo debe ser optimizado constantemente. En ocasiones, se puede necesitar agregar o remover estaciones de trabajo para ajustarse al takt time. Esto indica que el takt time sirve como punto de referencia para la velocidad de producción requerida por el mercado, mientras que el tiempo de ciclo representa la capacidad de cada estación de trabajo para alcanzar esa velocidad.

Mejoras Continuas en las Líneas de Ensamble: Lean Manufacturing y Kaizen

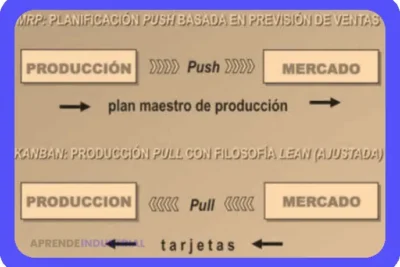

La implementación de principios de Lean Manufacturing y Kaizen es fundamental para la mejora continua de las líneas de ensamble. Lean Manufacturing se centra en eliminar el desperdicio en todas sus formas, incluyendo la sobreproducción, el tiempo de espera, el transporte innecesario, el inventario excesivo, el movimiento innecesario, el sobreprocesamiento y los defectos. Mientras tanto, el Kaizen, que significa "mejora continua", implica la búsqueda constante de pequeñas mejoras en los procesos de producción.

Estas filosofías se pueden aplicar en las líneas de ensamble mediante diversas técnicas, como el 5S (clasificación, orden, limpieza, estandarización y sostenibilidad), el Poka-Yoke (a prueba de errores), y el SMED (cambio de herramienta rápido). El objetivo es crear un ambiente de trabajo donde los empleados sean empoderados para identificar y resolver problemas, lo que lleva a la optimización de la producción. La aplicación de herramientas de análisis, como el diagrama de Pareto, puede ayudar a identificar las áreas que requieren mayor atención para maximizar la eficiencia. Una línea de ensamble bien gestionada con filosofía Lean y un enfoque Kaizen puede lograr mejoras significativas en la productividad, la calidad y la satisfacción de los empleados.

Automatización y Robótica en las Líneas de Ensamble Modernas

La automatización y la robótica están transformando las líneas de ensamble modernas. Los robots pueden realizar tareas repetitivas y peligrosas con mayor precisión y eficiencia que los humanos. Esto lleva a una mayor productividad, menor tasa de errores y una reducción en los costos laborales. Además, la automatización permite una mayor flexibilidad en la producción, adaptándose fácilmente a cambios en la demanda o al diseño de productos.

Sin embargo, la implementación de la automatización requiere una inversión significativa y una planificación cuidadosa. Es crucial evaluar cuidadosamente las necesidades específicas de la línea de ensamble para determinar el tipo y nivel de automatización más adecuados. Se debe considerar la compatibilidad con los sistemas existentes y la capacitación del personal para operar y mantener el nuevo equipo. Un enfoque gradual puede ser más eficaz y menos disruptivo para la producción. Aunque la automatización y la robótica conllevan un costo inicial, las ventajas a largo plazo en términos de productividad, calidad y reducción de costos superan significativamente los gastos. La optimización se logra integrando las nuevas tecnologías a las líneas de ensamble para lograr un equilibrio entre automatización y trabajo humano.

Simulación y Optimización de Líneas de Ensamble

Antes de implementar una nueva línea de ensamble o realizar cambios importantes en una existente, es muy recomendable utilizar herramientas de simulación. La simulación permite modelar el comportamiento de la línea de producción bajo diferentes escenarios, lo que ayuda a identificar cuellos de botella potenciales y optimizar el diseño antes de realizar inversiones significativas.

Los software de simulación permiten probar diferentes configuraciones de estaciones de trabajo, asignaciones de tareas, y parámetros de producción. Esto ayuda a predecir el rendimiento de la línea de ensamble y a identificar mejoras potenciales. Además, la simulación permite experimentar con diferentes estrategias de gestión de inventario y flujo de materiales, optimizando así el funcionamiento general de la línea. La simulación es una herramienta invaluable para la toma de decisiones informadas en el diseño y mejora de las líneas de ensamble. Reduce el riesgo de implementación de cambios costosos e ineficientes.

Consideraciones Ergonómicas y de Seguridad en el Diseño de Líneas de Ensamble

El diseño de líneas de ensamble debe considerar cuidadosamente la ergonomía y la seguridad de los trabajadores. La disposición de las estaciones de trabajo debe promover la comodidad y la eficiencia, minimizando la fatiga y el riesgo de lesiones. Esto implica la selección de herramientas y equipos apropiados, la organización del espacio de trabajo y la capacitación de los empleados en las prácticas de seguridad.

Se deben implementar medidas de seguridad para prevenir accidentes, como protecciones en las máquinas, señalización adecuada y procedimientos de seguridad claros. Las líneas de ensamble deben diseñarse de manera que sean seguras para los trabajadores, considerando aspectos como la iluminación, la ventilación y el ruido. Una inversión en un diseño ergonómico y seguro no sólo mejora la salud y la moral de los empleados, sino que también reduce los costos asociados con las lesiones y los tiempos de inactividad. Las normas de seguridad y ergonomía deben considerarse desde la fase de diseño para garantizar una línea de ensamble eficiente y saludable.

Conclusión

Las líneas de ensamble son un elemento esencial en la producción moderna, permitiendo la fabricación eficiente de bienes a gran escala. Su diseño y optimización son procesos cruciales para la competitividad empresarial. Entender conceptos como el takt time, el tiempo de ciclo, el balanceo de líneas y el uso de diagramas de precedencia son fundamentales para la creación y mejora de líneas de ensamble eficientes.

La aplicación de metodologías como Lean Manufacturing y Kaizen, junto con la integración de automatización y simulación, permite la mejora continua y la optimización de los procesos de producción. Finalmente, siempre se debe considerar la ergonomía y la seguridad de los trabajadores al diseñar y operar una línea de ensamble. Recordar estos principios clave asegurará la eficiencia y la productividad a largo plazo.

Preguntas Frecuentes

¿Qué es el Takt Time?

El takt time es el ritmo de producción necesario para satisfacer la demanda del cliente. Se calcula dividiendo el tiempo disponible de producción entre la demanda.

¿Cómo se balancea una línea de ensamble?

Se balancea asignando tareas a estaciones de trabajo para minimizar el tiempo de ciclo, utilizando diagramas de precedencia y métodos de asignación óptimos.

¿Qué es Lean Manufacturing?

Lean Manufacturing es una filosofía de producción que se centra en eliminar el desperdicio en todas sus formas, maximizando la eficiencia.

¿Por qué es importante la simulación en el diseño de líneas de ensamble?

La simulación permite probar diferentes escenarios antes de implementar cambios, identificando potenciales problemas y optimizando el diseño.

¿Qué papel juega la ergonomía en las líneas de ensamble?

La ergonomía es crucial para la seguridad y la comodidad de los trabajadores, reduciendo lesiones y mejorando la eficiencia.

Deja una respuesta

Te Puede Interesar: