La evolución del lean production toyota: un enfoque hacia la eficiencia

El lean production toyota es un enfoque revolucionario que ha transformado la manera en que las empresas gestionan sus procesos de producción. Originado en Toyota, este sistema se centra en la eliminación de desperdicios y la maximización del valor para el cliente, utilizando recursos mínimos. A través de la implementación de diversas herramientas y metodologías, las organizaciones pueden optimizar su producción y mejorar la calidad de sus productos.

En este artículo, exploraremos en detalle el desarrollo del lean production toyota, sus principios fundamentales, las herramientas clave que lo componen y cómo ha influido en la industria a nivel global. También analizaremos casos prácticos y ofreceremos consejos para implementar este enfoque en diferentes contextos empresariales.

- Orígenes del Lean Production en Toyota

- Principios Fundamentales del Lean Manufacturing

- Herramientas Clave del Lean Production

- Impacto del Lean Production en la Industria

- Casos de Éxito en la Implementación del Lean Production

- Desafíos en la Implementación del Lean Production

- Estrategias para Implementar el Lean Production

- Comparación entre Lean Production y otros enfoques

- Futuro del Lean Production

- Conclusión

- Preguntas Frecuentes

- Referencias

Orígenes del Lean Production en Toyota

La historia del lean production toyota comienza con Sakichi Toyoda, el fundador del grupo Toyota, quien creía firmemente en la importancia de resolver problemas de manera efectiva. Su visión fue heredada por su hijo, Kiichiro Toyoda, quien, junto a otros líderes como Eiji Toyoda y Taiichi Ohno, estableció las bases del Toyota Production System (TPS).

El TPS se desarrolló en un contexto de escasez de recursos, lo que llevó a Toyota a buscar formas innovadoras de mejorar la eficiencia. Durante la crisis del petróleo en la década de 1970, el gobierno japonés adoptó este modelo debido a su efectividad, lo que consolidó aún más su relevancia en la industria.

Heijunka que es: La clave para la nivelación en la producción

Heijunka que es: La clave para la nivelación en la producciónA medida que el TPS evolucionaba, se integraron conceptos como el Just-in-Time (JIT), que permite la producción de bienes solo cuando son necesarios, reduciendo así el inventario y los costos asociados. Este enfoque se convirtió en un pilar fundamental del lean production toyota.

Principios Fundamentales del Lean Manufacturing

El lean production toyota se basa en varios principios fundamentales que guían su implementación. Uno de los más importantes es la eliminación de desperdicios, que se refiere a cualquier actividad que no agrega valor al producto final. Esto incluye sobreproducción, tiempos de espera, transporte innecesario, exceso de inventario, movimientos innecesarios y defectos.

Otro principio clave es la mejora continua, conocida como "Kaizen". Este enfoque implica que todos los empleados, desde la alta dirección hasta los operarios, deben participar activamente en la identificación de problemas y en la búsqueda de soluciones. La cultura de mejora continua fomenta un ambiente de trabajo colaborativo y proactivo.

Además, el lean production toyota promueve la creación de valor desde la perspectiva del cliente. Esto significa que todas las decisiones y acciones deben estar alineadas con las necesidades y expectativas del cliente, asegurando que se entregue un producto de alta calidad que cumpla con sus requerimientos.

La importancia de la gestión de producción en la industria moderna

La importancia de la gestión de producción en la industria modernaHerramientas Clave del Lean Production

El lean production toyota se apoya en una serie de herramientas y técnicas que facilitan su implementación. A continuación, se describen algunas de las más relevantes:

-

Value-stream Map: Esta herramienta permite visualizar el flujo de materiales e información a lo largo del proceso de producción, identificando áreas de mejora y desperdicios.

-

Células de fabricación flexible: Estas células agrupan diferentes máquinas y estaciones de trabajo para facilitar la producción de diferentes productos en pequeñas cantidades, mejorando la eficiencia y reduciendo tiempos de cambio.

-

Takt Time: Es el tiempo disponible para producir un producto en relación con la demanda del cliente. Ayuda a equilibrar la carga de trabajo y a planificar la producción de manera efectiva.

Proceso de almacenamiento: Guía completa y detallada

-

Trabajo estandarizado: Consiste en documentar las mejores prácticas y procedimientos para asegurar que todos los empleados realicen las tareas de manera consistente y eficiente.

-

Flujo continuo: Este concepto se refiere a la producción ininterrumpida de bienes, minimizando los tiempos de espera y maximizando la eficiencia.

-

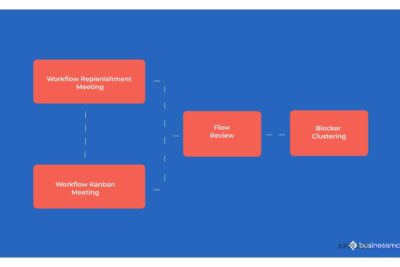

Sistemas Pull y Kanban: Estas técnicas permiten gestionar la producción de manera que se produzcan solo los bienes necesarios, evitando la sobreproducción y el exceso de inventario.

-

Los cinco por qué: Esta técnica se utiliza para identificar la causa raíz de un problema, formulando preguntas sucesivas hasta llegar a la raíz del mismo.

-

SMED (Single-Minute Exchange of Die): Se refiere a la reducción de los tiempos de cambio de herramientas y configuraciones, permitiendo una mayor flexibilidad en la producción.

-

Poka Yoke: Son dispositivos o métodos que previenen errores en el proceso de producción, asegurando que se cumplan los estándares de calidad.

-

Heijunka: Este concepto se refiere a la nivelación de la producción, distribuyendo la carga de trabajo de manera uniforme a lo largo del tiempo.

-

OEE (Overall Equipment Effectiveness): Es una medida que evalúa la eficiencia total de un equipo, teniendo en cuenta la disponibilidad, el rendimiento y la calidad.

-

Las cinco S: Esta metodología se centra en la organización y limpieza del espacio de trabajo, promoviendo un ambiente de trabajo eficiente y seguro.

-

Ciclo PDCA (Plan-Do-Check-Act): Este ciclo se utiliza para implementar mejoras de manera sistemática, asegurando que se evalúen y ajusten las acciones según sea necesario.

Impacto del Lean Production en la Industria

El lean production toyota ha tenido un impacto significativo en la industria a nivel global. Desde su implementación en Toyota, muchas empresas han adoptado este enfoque para mejorar sus procesos y aumentar su competitividad. La filosofía Lean ha trascendido el ámbito automotriz, aplicándose en sectores como la manufactura, la salud, la construcción y los servicios.

Una de las principales contribuciones del lean production toyota es la creación de una cultura organizacional centrada en la mejora continua. Las empresas que adoptan este enfoque tienden a fomentar un ambiente de trabajo colaborativo, donde todos los empleados se sienten empoderados para contribuir a la solución de problemas y a la innovación.

Además, el enfoque Lean ha demostrado ser efectivo en la reducción de costos y en la mejora de la calidad. Al eliminar desperdicios y optimizar procesos, las empresas pueden ofrecer productos de mayor calidad a precios más competitivos, lo que a su vez mejora la satisfacción del cliente.

Casos de Éxito en la Implementación del Lean Production

Existen numerosos casos de éxito que demuestran la efectividad del lean production toyota en diferentes industrias. Uno de los ejemplos más destacados es el de Boeing, que implementó principios Lean en su línea de producción de aviones. Al adoptar herramientas como el Value-stream Map y el flujo continuo, Boeing logró reducir significativamente los tiempos de producción y mejorar la calidad de sus productos.

Otro caso notable es el de la cadena de restaurantes McDonald's, que ha utilizado principios Lean para optimizar sus procesos de servicio. A través de la estandarización de procedimientos y la implementación de sistemas Pull, McDonald's ha logrado mejorar la eficiencia en sus operaciones y ofrecer un servicio más rápido y de calidad.

Estos ejemplos ilustran cómo el lean production toyota puede ser adaptado a diferentes contextos y sectores, generando resultados positivos en términos de eficiencia, calidad y satisfacción del cliente.

Desafíos en la Implementación del Lean Production

A pesar de los beneficios del lean production toyota, su implementación no está exenta de desafíos. Uno de los principales obstáculos es la resistencia al cambio por parte de los empleados. La cultura organizacional puede ser un factor determinante en la aceptación de nuevas metodologías y herramientas, y es fundamental involucrar a todos los niveles de la organización en el proceso de cambio.

Otro desafío es la falta de formación y capacitación en las herramientas Lean. Para que la implementación sea exitosa, es necesario que los empleados comprendan los principios y técnicas del lean production toyota y estén capacitados para aplicarlos en su trabajo diario.

Además, la sostenibilidad de los resultados a largo plazo puede ser un reto. Es importante que las empresas mantengan un enfoque continuo en la mejora y no se conformen con los logros iniciales. La cultura de mejora continua debe ser parte integral de la organización para asegurar que los beneficios del Lean se mantengan a lo largo del tiempo.

Estrategias para Implementar el Lean Production

Para superar los desafíos asociados con la implementación del lean production toyota, es fundamental seguir una serie de estrategias que faciliten el proceso. A continuación, se presentan algunas recomendaciones:

-

Involucrar a todos los niveles de la organización: Es esencial que tanto la alta dirección como los empleados participen activamente en el proceso de implementación. Esto fomenta un sentido de pertenencia y compromiso con el cambio.

-

Proporcionar formación y capacitación: Ofrecer programas de formación en herramientas y principios Lean es crucial para asegurar que todos los empleados comprendan y apliquen correctamente las metodologías.

-

Establecer metas claras y medibles: Definir objetivos específicos y medibles permite evaluar el progreso y ajustar las estrategias según sea necesario.

-

Fomentar una cultura de mejora continua: Promover un ambiente donde se valore la innovación y la identificación de problemas es fundamental para mantener el enfoque Lean a largo plazo.

-

Celebrar los logros: Reconocer y celebrar los éxitos, por pequeños que sean, ayuda a motivar a los empleados y a mantener el impulso del cambio.

Comparación entre Lean Production y otros enfoques

A continuación, se presenta una tabla que compara el lean production toyota con otros enfoques de gestión de la producción, como el Six Sigma y el Total Quality Management (TQM):

| Enfoque | Objetivo Principal | Metodología | Enfoque en el Cliente |

|---|---|---|---|

| Lean Production | Eliminar desperdicios y maximizar valor | Herramientas y técnicas para optimizar procesos | Altamente centrado en las necesidades del cliente |

| Six Sigma | Reducir la variabilidad y mejorar la calidad | Metodología estadística y análisis de datos | Enfoque en la satisfacción del cliente a través de la calidad |

| Total Quality Management (TQM) | Mejorar la calidad en toda la organización | Enfoque en la participación de todos los empleados | Fuerte énfasis en la satisfacción del cliente |

Esta tabla ilustra las diferencias y similitudes entre el lean production toyota y otros enfoques de gestión, destacando su enfoque único en la eliminación de desperdicios y la maximización del valor para el cliente.

Futuro del Lean Production

El futuro del lean production toyota parece prometedor, ya que cada vez más empresas reconocen la importancia de la eficiencia y la calidad en un entorno empresarial competitivo. La digitalización y la automatización están transformando la manera en que se implementan los principios Lean, permitiendo un análisis más profundo de los datos y una toma de decisiones más informada.

Además, la sostenibilidad se está convirtiendo en un aspecto clave en la gestión de la producción. Las empresas están buscando formas de reducir su impacto ambiental y el lean production toyota puede ser una herramienta valiosa en este sentido, ya que promueve la eficiencia y la reducción de desperdicios.

A medida que el mundo empresarial continúa evolucionando, el lean production toyota seguirá siendo un enfoque relevante y efectivo para mejorar la competitividad y la satisfacción del cliente.

Conclusión

El lean production toyota ha demostrado ser un enfoque eficaz para mejorar la eficiencia y la calidad en los procesos de producción. A través de la eliminación de desperdicios y la implementación de herramientas y metodologías específicas, las empresas pueden maximizar el valor para el cliente y aumentar su competitividad en el mercado.

Sin embargo, la implementación de este enfoque no está exenta de desafíos. Es fundamental involucrar a todos los niveles de la organización, proporcionar formación adecuada y fomentar una cultura de mejora continua para asegurar el éxito a largo plazo.

A medida que el entorno empresarial sigue cambiando, el lean production toyota se adapta y evoluciona, ofreciendo nuevas oportunidades para las empresas que buscan mejorar sus procesos y satisfacer las necesidades de sus clientes.

Preguntas Frecuentes

¿Qué es el Lean Production?

El Lean Production es un enfoque de gestión que se centra en la eliminación de desperdicios y la maximización del valor para el cliente, utilizando recursos mínimos.

¿Cuáles son las herramientas clave del Lean Production?

Algunas herramientas clave incluyen el Value-stream Map, Takt Time, trabajo estandarizado, y los cinco por qué, entre otras.

¿Cómo se implementa el Lean Production en una empresa?

La implementación requiere involucrar a todos los niveles de la organización, proporcionar formación, establecer metas claras y fomentar una cultura de mejora continua.

¿Qué beneficios aporta el Lean Production?

Los beneficios incluyen la reducción de costos, mejora de la calidad, aumento de la satisfacción del cliente y una mayor eficiencia en los procesos.

¿Es el Lean Production aplicable a todas las industrias?

Sí, el lean production toyota se puede adaptar a diferentes sectores, incluyendo manufactura, salud, construcción y servicios, entre otros.

Referencias

Deja una respuesta

Te Puede Interesar: