Lean Manufacturing significado: Todo lo que necesitas saber

El lean manufacturing significado se refiere a una filosofía de gestión que ha revolucionado la forma en que las empresas operan. Esta metodología, que se originó en Toyota en la década de 1950, se centra en la eliminación de desperdicios y la optimización de recursos para mejorar la productividad y la calidad de los productos o servicios. En un mundo donde la eficiencia es clave para la competitividad, entender esta filosofía se vuelve esencial para cualquier organización que busque mejorar sus procesos.

En este artículo, exploraremos en profundidad el lean manufacturing significado, sus principios, herramientas y beneficios. También discutiremos cómo implementarlo en tu empresa y los errores comunes que se deben evitar. A través de un análisis detallado, espero que puedas obtener una comprensión clara y práctica de cómo esta metodología puede transformar tu negocio.

- ¿Qué es el Lean Manufacturing?

- Principios Fundamentales del Lean Manufacturing

- Herramientas del Lean Manufacturing

- Beneficios del Lean Manufacturing

- Implementación del Lean Manufacturing

- Errores Comunes en la Implementación

- Casos de Éxito en Lean Manufacturing

- El Futuro del Lean Manufacturing

- Conclusión

- Preguntas Frecuentes

- Referencias

¿Qué es el Lean Manufacturing?

El lean manufacturing es una estrategia de gestión que busca maximizar el valor del cliente al minimizar el desperdicio. Se basa en la premisa de que cualquier actividad que no agregue valor al producto o servicio es un desperdicio y debe ser eliminada. Esta filosofía no solo se aplica a la producción, sino que también puede ser implementada en áreas como la administración, la logística y el desarrollo de productos.

La esencia del lean manufacturing significado radica en la mejora continua. Esto implica que las empresas deben estar en un estado constante de evaluación y ajuste de sus procesos para identificar áreas de mejora. La cultura de mejora continua fomenta la innovación y la adaptabilidad, características esenciales en un entorno empresarial cambiante.

La importancia de la gestión de producción en la industria moderna

La importancia de la gestión de producción en la industria modernaPrincipios Fundamentales del Lean Manufacturing

Para comprender completamente el lean manufacturing significado, es crucial conocer sus principios fundamentales. Estos principios son la base sobre la cual se construye toda la metodología y guían a las organizaciones en su camino hacia la eficiencia.

-

Identificación del Valor: Este principio se centra en entender lo que el cliente considera valioso. Al identificar el valor desde la perspectiva del cliente, las empresas pueden enfocar sus esfuerzos en actividades que realmente importan.

-

Evaluación de Flujos de Valor: Una vez que se ha identificado el valor, el siguiente paso es mapear el flujo de valor. Esto implica analizar cada paso del proceso de producción para identificar desperdicios y áreas de mejora.

-

Creación de Flujo: Este principio busca asegurar que el trabajo fluya sin interrupciones. Esto significa eliminar cuellos de botella y optimizar el proceso para que cada etapa se complete de manera eficiente.

Proceso de almacenamiento: Guía completa y detallada

Proceso de almacenamiento: Guía completa y detallada -

Establecimiento de un Sistema Pull: En lugar de producir en exceso, el sistema pull se basa en la demanda real del cliente. Esto ayuda a minimizar el inventario y reduce el riesgo de desperdicio.

-

Búsqueda de la Perfección: El último principio del lean manufacturing significado es la búsqueda constante de la perfección. Esto implica que las empresas deben estar siempre buscando formas de mejorar sus procesos y productos.

Herramientas del Lean Manufacturing

El lean manufacturing significado no solo se basa en principios teóricos, sino que también cuenta con una serie de herramientas prácticas que facilitan su implementación. Algunas de las herramientas más comunes incluyen:

-

Kanban: Un sistema visual que ayuda a gestionar el flujo de trabajo y a controlar el inventario. Kanban permite a los equipos ver en qué etapa se encuentra cada tarea y facilita la comunicación.

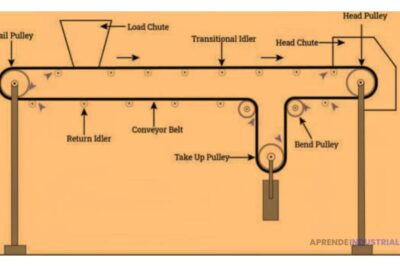

La importancia del control de carga y descarga en logística

La importancia del control de carga y descarga en logística -

RPA (Robotic Process Automation): Esta herramienta automatiza tareas repetitivas y manuales, liberando tiempo para que los empleados se concentren en actividades de mayor valor.

-

SMED (Single-Minute Exchange of Die): Una técnica que busca reducir el tiempo de cambio de herramientas en la producción, lo que permite una mayor flexibilidad y eficiencia.

-

Poka-Yoke: Un sistema de prevención de errores que ayuda a evitar defectos en el proceso de producción. Poka-Yoke se basa en la idea de que es más fácil prevenir errores que corregirlos.

Beneficios del Lean Manufacturing

Implementar el lean manufacturing significado en una organización puede traer una serie de beneficios significativos. Algunos de los más destacados incluyen:

-

Reducción de Costos: Al eliminar desperdicios y optimizar procesos, las empresas pueden reducir sus costos operativos. Esto se traduce en mayores márgenes de beneficio.

-

Mejora de la Calidad: La metodología lean se centra en la mejora continua, lo que lleva a una mayor calidad en los productos y servicios ofrecidos. Esto no solo satisface a los clientes, sino que también reduce los costos asociados con defectos y retrabajos.

-

Aumento de la Productividad: Al optimizar el flujo de trabajo y eliminar interrupciones, las empresas pueden aumentar su productividad. Esto significa que pueden producir más en menos tiempo, lo que es crucial en un mercado competitivo.

-

Mayor Satisfacción del Cliente: Al centrarse en el valor desde la perspectiva del cliente, las empresas pueden ofrecer productos y servicios que realmente satisfacen las necesidades de sus clientes. Esto se traduce en una mayor lealtad y repetición de negocios.

-

Cultura de Mejora Continua: La implementación del lean manufacturing significado fomenta una cultura de mejora continua dentro de la organización. Esto significa que todos los empleados están involucrados en la búsqueda de formas de mejorar los procesos y productos.

Implementación del Lean Manufacturing

Implementar el lean manufacturing significado en una organización puede parecer un desafío, pero con un enfoque estructurado, es completamente alcanzable. Aquí hay algunos pasos que puedes seguir para comenzar:

-

Evaluación Inicial: Realiza una evaluación de tus procesos actuales para identificar áreas de desperdicio y oportunidades de mejora. Esto puede incluir la recopilación de datos sobre tiempos de producción, inventarios y calidad.

-

Formación del Personal: Es fundamental que todos los empleados comprendan los principios del lean manufacturing. Proporciona formación y recursos para que todos estén alineados en la misma dirección.

-

Establecimiento de Equipos de Mejora: Forma equipos de trabajo que se centren en áreas específicas de mejora. Estos equipos deben estar empoderados para tomar decisiones y proponer cambios.

-

Implementación de Herramientas Lean: Comienza a implementar herramientas como Kanban, SMED y Poka-Yoke en tus procesos. Estas herramientas ayudarán a facilitar la transición hacia un enfoque más lean.

-

Monitoreo y Ajuste: Una vez que hayas implementado cambios, es crucial monitorear los resultados y hacer ajustes según sea necesario. La mejora continua es un proceso dinámico que requiere atención constante.

Errores Comunes en la Implementación

A pesar de los beneficios del lean manufacturing significado, muchas organizaciones cometen errores durante su implementación. Algunos de los errores más comunes incluyen:

-

Falta de Compromiso de la Alta Dirección: La implementación del lean requiere el apoyo y compromiso de la alta dirección. Sin este respaldo, es difícil lograr cambios significativos.

-

No Involucrar a los Empleados: Es esencial que todos los empleados estén involucrados en el proceso de mejora. Ignorar sus opiniones y experiencias puede llevar a la resistencia al cambio.

-

Enfoque en Herramientas en Lugar de Principios: Muchas organizaciones se centran demasiado en las herramientas y técnicas, olvidando los principios fundamentales del lean. Esto puede llevar a una implementación superficial que no logra resultados sostenibles.

-

No Medir Resultados: Es importante establecer métricas claras para medir el éxito de la implementación. Sin datos, es difícil saber si los cambios están teniendo el impacto deseado.

-

Falta de Paciencia: La transformación hacia un enfoque lean no ocurre de la noche a la mañana. Es un proceso que requiere tiempo y esfuerzo, y es fundamental ser paciente y persistente.

Casos de Éxito en Lean Manufacturing

Existen numerosos ejemplos de empresas que han implementado con éxito el lean manufacturing significado y han visto resultados impresionantes. Uno de los casos más conocidos es el de Toyota, que es donde se originó esta metodología. Toyota ha logrado mantener su posición como líder en la industria automotriz gracias a su enfoque en la eficiencia y la calidad.

Otro ejemplo es Nike, que ha adoptado prácticas de lean manufacturing para mejorar sus procesos productivos. Nike ha utilizado herramientas como Kanban y SMED para optimizar su cadena de suministro y reducir tiempos de producción, lo que les ha permitido ser más ágiles y responder rápidamente a las demandas del mercado.

Además, empresas en sectores como la salud y la manufactura han implementado el lean manufacturing significado para mejorar la atención al paciente y la eficiencia operativa. Estos casos demuestran que la metodología puede aplicarse en una variedad de industrias y contextos.

El Futuro del Lean Manufacturing

A medida que el mundo empresarial continúa evolucionando, el lean manufacturing significado también está cambiando. La digitalización y la automatización están transformando la forma en que las empresas operan, y el enfoque lean se está adaptando a estas nuevas realidades.

La integración de tecnologías como la inteligencia artificial y el análisis de datos está permitiendo a las empresas optimizar aún más sus procesos. Estas herramientas pueden proporcionar información valiosa sobre el rendimiento y ayudar a identificar áreas de mejora de manera más efectiva.

Además, la sostenibilidad se está convirtiendo en un aspecto crucial del lean manufacturing. Las empresas están cada vez más enfocadas en reducir su impacto ambiental y utilizar recursos de manera más eficiente. Esto se alinea perfectamente con los principios del lean, que buscan eliminar desperdicios y maximizar el valor.

Conclusión

El lean manufacturing significado es una filosofía de gestión poderosa que puede transformar la forma en que las empresas operan. Al centrarse en la eliminación de desperdicios y la mejora continua, las organizaciones pueden aumentar su eficiencia, reducir costos y mejorar la calidad de sus productos y servicios. La implementación de esta metodología requiere un compromiso a largo plazo y la participación de todos los empleados, pero los beneficios son innegables.

Si estás considerando adoptar el enfoque lean en tu organización, recuerda que el éxito no se logra de la noche a la mañana. Se trata de un viaje continuo hacia la mejora y la excelencia.

Preguntas Frecuentes

¿Qué es el Lean Manufacturing?

El Lean Manufacturing es una filosofía de gestión que busca reducir desperdicios y aumentar la eficiencia en los procesos productivos.

¿Cuáles son los beneficios del Lean Manufacturing?

Los beneficios incluyen la reducción de costos, mejora de la calidad, aumento de la productividad y mayor satisfacción del cliente.

¿Cómo se implementa el Lean Manufacturing?

Se implementa a través de una evaluación inicial, formación del personal, establecimiento de equipos de mejora y uso de herramientas lean.

¿Cuáles son algunos errores comunes en la implementación?

Errores comunes incluyen la falta de compromiso de la alta dirección, no involucrar a los empleados y no medir resultados.

¿En qué industrias se puede aplicar el Lean Manufacturing?

El Lean Manufacturing se puede aplicar en diversas industrias, incluyendo manufactura, salud, logística y servicios.

Referencias

Deja una respuesta

Te Puede Interesar: