Instrumento de medición: Clave para el control industrial

Los instrumentos de medición son herramientas fundamentales en el ámbito industrial y científico. Su importancia radica en la capacidad de monitorear y controlar variables críticas que afectan la calidad y seguridad de los procesos. Desde la temperatura hasta la presión, estos dispositivos permiten a los profesionales tomar decisiones informadas y garantizar que las operaciones se realicen dentro de los parámetros establecidos. Sin ellos, sería casi imposible mantener la eficiencia y la seguridad en entornos industriales.

En este artículo, exploraremos en profundidad los diferentes tipos de instrumentos de medición, sus características, aplicaciones y beneficios. También abordaremos cómo elegir el adecuado para cada situación y las tendencias actuales en la tecnología de medición. Al final, espero que tengas una comprensión clara de por qué estos dispositivos son esenciales y cómo pueden mejorar tus operaciones.

- Tipos de instrumentos de medición

- Beneficios de utilizar instrumentos de medición

- Cómo elegir el instrumento de medición adecuado

- Innovaciones en instrumentos de medición

- Mantenimiento de instrumentos de medición

- Casos de estudio: Aplicaciones en la industria

- Futuro de los instrumentos de medición

- Conclusión

- Preguntas Frecuentes

- Referencias

Tipos de instrumentos de medición

Los instrumentos de medición se clasifican en varias categorías según su función y el tipo de variable que miden. A continuación, detallaré algunos de los más comunes.

1. Sensores de temperatura

Los sensores de temperatura son dispositivos que permiten medir la temperatura de un entorno o de un objeto. Existen varios tipos, como termopares, termistores y RTDs. Cada uno tiene sus ventajas y desventajas, dependiendo de la aplicación.

¿Qué es una planta de tratamiento de agua residual y su importancia?

¿Qué es una planta de tratamiento de agua residual y su importancia?Los termopares son muy utilizados en la industria debido a su amplio rango de temperatura y su capacidad para medir temperaturas extremas. Por otro lado, los termistores son más precisos en rangos limitados, lo que los hace ideales para aplicaciones específicas.

La elección del sensor adecuado depende de factores como la precisión requerida, el rango de temperatura y el entorno en el que se utilizará.

2. Manómetros

Los manómetros son instrumentos de medición que se utilizan para medir la presión de gases y líquidos. Son esenciales en aplicaciones donde la presión debe ser controlada para garantizar la seguridad y eficiencia de los procesos.

Existen diferentes tipos de manómetros, como manómetros de columna de líquido, manómetros mecánicos y manómetros digitales. Cada tipo tiene su propia aplicación y precisión, lo que hace que la selección del manómetro adecuado sea crucial.

La técnica de interrogatorio: Un enfoque para la mejora de procesos

La técnica de interrogatorio: Un enfoque para la mejora de procesosLa correcta medición de la presión puede prevenir fallos en equipos y asegurar que los procesos se realicen de manera segura.

3. Sensores de flujo

Los sensores de flujo son dispositivos que miden la cantidad de líquido o gas que pasa a través de un punto específico en un sistema. Estos instrumentos de medición son vitales en industrias como la química, la farmacéutica y la alimentaria.

Existen varios tipos de sensores de flujo, incluyendo los de área variable, los ultrasónicos y los electromagnéticos. La elección del sensor depende del tipo de fluido, la viscosidad y el rango de flujo que se necesita medir.

Un sensor de flujo adecuado asegura que los procesos se mantengan dentro de los límites deseados, evitando desperdicios y garantizando la calidad del producto final.

Entendiendo el ciclo tiempo y la fórmula del tiempo de ciclo

Entendiendo el ciclo tiempo y la fórmula del tiempo de ciclo4. Sensores de nivel

Los sensores de nivel son utilizados para medir la altura de un líquido en un tanque o contenedor. Estos instrumentos de medición son cruciales en aplicaciones donde el control del nivel es esencial para la operación segura y eficiente.

Los tipos de sensores de nivel incluyen sensores de flotador, ultrasónicos y capacitivos. Cada tipo tiene sus propias ventajas y desventajas, y la elección del sensor adecuado depende de la aplicación específica.

El control del nivel es fundamental para evitar desbordamientos y garantizar que los procesos se realicen de manera continua.

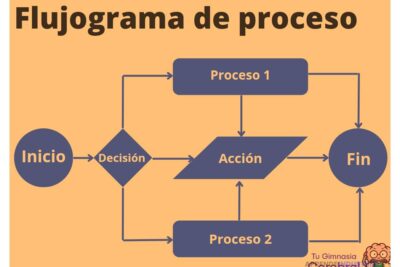

5. Controladores de procesos

Los controladores de procesos son dispositivos que regulan las variables de un sistema, como temperatura, presión o flujo. Estos instrumentos de medición son esenciales para mantener los procesos dentro de los parámetros deseados.

Existen diferentes tipos de controladores, como PID (Proporcional, Integral, Derivativo) y ON/OFF. La elección del controlador adecuado depende de la complejidad del proceso y de los requisitos de control.

Un controlador de procesos bien seleccionado puede mejorar la eficiencia y la calidad del producto, además de reducir costos operativos.

Beneficios de utilizar instrumentos de medición

La implementación de instrumentos de medición en un entorno industrial ofrece numerosos beneficios que pueden impactar positivamente en la operación. A continuación, detallo algunos de los más relevantes.

1. Mejora de la calidad del producto

El uso de instrumentos de medición permite un control más preciso de las variables del proceso, lo que se traduce en una mejora en la calidad del producto final. Al mantener las condiciones dentro de los parámetros deseados, se minimizan las variaciones que pueden afectar la calidad.

2. Ahorro de costos

La correcta medición y control de variables pueden resultar en un ahorro significativo de costos. Al evitar desperdicios y optimizar el uso de recursos, las empresas pueden mejorar su rentabilidad.

3. Seguridad en el trabajo

Los instrumentos de medición son esenciales para garantizar la seguridad en el entorno laboral. Al monitorear variables críticas, se pueden detectar anomalías y prevenir situaciones de riesgo que podrían poner en peligro a los trabajadores.

4. Eficiencia operativa

La implementación de instrumentos de medición mejora la eficiencia operativa al permitir un control más preciso de los procesos. Esto se traduce en una producción más rápida y menos interrupciones, lo que beneficia a toda la cadena de suministro.

5. Cumplimiento normativo

En muchas industrias, el cumplimiento de normativas es fundamental. Los instrumentos de medición ayudan a las empresas a cumplir con los estándares requeridos, evitando sanciones y mejorando su reputación en el mercado.

Cómo elegir el instrumento de medición adecuado

Elegir el instrumento de medición correcto puede ser un desafío, dado el amplio rango de opciones disponibles. Aquí hay algunos factores a considerar al tomar esta decisión.

1. Tipo de variable a medir

El primer paso es identificar la variable que necesitas medir. ¿Es temperatura, presión, flujo o nivel? Cada tipo de variable requiere un tipo específico de instrumento de medición.

2. Rango de medición

Es importante considerar el rango de medición que necesitas. Algunos dispositivos son más adecuados para rangos amplios, mientras que otros son más precisos en rangos limitados. Asegúrate de que el instrumento seleccionado se ajuste a tus necesidades.

3. Precisión requerida

La precisión es un factor clave en la elección de un instrumento de medición. Dependiendo de la aplicación, puede ser necesario un dispositivo que ofrezca una alta precisión o uno que sea más tolerante a errores.

4. Entorno de trabajo

El entorno en el que se utilizará el instrumento de medición también es crucial. Factores como la temperatura, la humedad y la presencia de sustancias corrosivas pueden afectar el rendimiento del dispositivo.

5. Presupuesto

Finalmente, considera tu presupuesto. Existen opciones en una amplia gama de precios, por lo que es importante encontrar un equilibrio entre calidad y costo.

Innovaciones en instrumentos de medición

La tecnología de los instrumentos de medición ha avanzado considerablemente en los últimos años. A continuación, exploraremos algunas de las innovaciones más destacadas.

1. Instrumentos digitales

Los instrumentos de medición digitales han revolucionado la forma en que se realizan las mediciones. Ofrecen una mayor precisión, facilidad de uso y la capacidad de almacenar y analizar datos de manera eficiente.

2. Conectividad IoT

La conectividad a Internet de las Cosas (IoT) ha permitido que muchos instrumentos de medición se conecten a redes y sistemas de monitoreo. Esto facilita el acceso a datos en tiempo real y la posibilidad de realizar ajustes de manera remota.

3. Sensores inteligentes

Los sensores inteligentes son capaces de realizar análisis avanzados y tomar decisiones basadas en los datos que recopilan. Esto permite una mayor automatización y eficiencia en los procesos industriales.

4. Tecnología de calibración automática

La calibración automática es una innovación que permite a los instrumentos de medición ajustarse automáticamente para mantener su precisión. Esto reduce la necesidad de intervención manual y asegura mediciones más confiables.

5. Software de análisis de datos

El software de análisis de datos se ha vuelto esencial para interpretar la información recopilada por los instrumentos de medición. Estos programas permiten a los usuarios visualizar tendencias, realizar análisis predictivos y tomar decisiones informadas.

Mantenimiento de instrumentos de medición

El mantenimiento adecuado de los instrumentos de medición es crucial para garantizar su precisión y longevidad. Aquí hay algunas recomendaciones para mantener tus dispositivos en óptimas condiciones.

1. Calibración regular

La calibración regular es esencial para asegurar que los instrumentos de medición funcionen correctamente. Dependiendo del tipo de dispositivo y su uso, la calibración puede ser necesaria mensualmente, trimestralmente o anualmente.

2. Limpieza adecuada

La limpieza de los instrumentos de medición es fundamental para evitar la acumulación de suciedad y residuos que puedan afectar su rendimiento. Utiliza productos de limpieza recomendados por el fabricante y sigue las instrucciones.

3. Inspección visual

Realiza inspecciones visuales periódicas para detectar signos de desgaste o daño. Esto te permitirá identificar problemas antes de que se conviertan en fallos mayores.

4. Almacenamiento correcto

El almacenamiento adecuado de los instrumentos de medición es crucial para prolongar su vida útil. Asegúrate de guardarlos en un lugar seco y protegido de temperaturas extremas.

5. Capacitación del personal

Asegúrate de que el personal esté capacitado en el uso y mantenimiento de los instrumentos de medición. Esto no solo mejora la precisión de las mediciones, sino que también reduce el riesgo de daños.

Casos de estudio: Aplicaciones en la industria

Para ilustrar la importancia de los instrumentos de medición, a continuación, presento algunos casos de estudio que destacan su aplicación en diferentes industrias.

1. Industria alimentaria

En la industria alimentaria, los instrumentos de medición son esenciales para garantizar la seguridad y calidad de los productos. Por ejemplo, los sensores de temperatura se utilizan para monitorear la temperatura de los alimentos durante el almacenamiento y transporte, previniendo el crecimiento de bacterias.

2. Industria química

En la industria química, los manómetros y sensores de presión son cruciales para el control de procesos. Un caso notable es el uso de manómetros en reactores químicos, donde la presión debe ser monitoreada constantemente para evitar explosiones.

3. Energía y recursos

En el sector energético, los instrumentos de medición son utilizados para monitorear el flujo de combustibles y la presión en las tuberías. Esto es vital para garantizar la eficiencia y seguridad de las operaciones.

4. Medicina

En el ámbito médico, los instrumentos de medición como los monitores de signos vitales son esenciales para el cuidado del paciente. Estos dispositivos permiten a los profesionales de la salud monitorear la temperatura, presión arterial y frecuencia cardíaca en tiempo real.

5. Construcción

En la construcción, los sensores de nivel son utilizados para asegurar que las estructuras se construyan de manera adecuada. Un caso común es el uso de sensores para medir el nivel de agua en excavaciones, evitando inundaciones y daños.

Futuro de los instrumentos de medición

El futuro de los instrumentos de medición parece prometedor, con avances tecnológicos que continúan transformando la forma en que medimos y controlamos variables. A continuación, se presentan algunas tendencias que podrían marcar el futuro de esta industria.

1. Automatización

La automatización seguirá siendo una tendencia clave en el desarrollo de instrumentos de medición. A medida que más procesos se automatizan, la necesidad de dispositivos que puedan operar de manera autónoma aumentará.

2. Inteligencia artificial

La inteligencia artificial (IA) se integrará cada vez más en los instrumentos de medición, permitiendo análisis más sofisticados y la capacidad de aprender de los datos recopilados. Esto mejorará la precisión y la eficiencia en la toma de decisiones.

3. Sostenibilidad

La sostenibilidad será un factor importante en el desarrollo de nuevos instrumentos de medición. Se espera que los fabricantes se enfoquen en crear dispositivos que sean más eficientes energéticamente y que utilicen materiales reciclables.

4. Integración de datos

La integración de datos de múltiples instrumentos de medición permitirá una visión más holística de los procesos. Esto facilitará la identificación de tendencias y la optimización de operaciones.

5. Desarrollo de nuevos sensores

El desarrollo de nuevos sensores que puedan medir variables adicionales o en condiciones extremas será fundamental. Esto ampliará las aplicaciones de los instrumentos de medición en diversas industrias.

Conclusión

Los instrumentos de medición son herramientas esenciales en diversas industrias, desempeñando un papel crucial en el control y supervisión de procesos. Su correcta selección, mantenimiento y uso pueden marcar la diferencia en la calidad, seguridad y eficiencia de las operaciones. A medida que la tecnología avanza, es probable que veamos innovaciones que mejoren aún más la precisión y funcionalidad de estos dispositivos, lo que permitirá a las empresas mantenerse competitivas en un mercado en constante evolución.

Preguntas Frecuentes

¿Qué son los instrumentos de medición?

Los instrumentos de medición son herramientas utilizadas para cuantificar variables como temperatura, presión, flujo y nivel en diferentes procesos industriales.

¿Por qué son importantes los instrumentos de medición?

Son importantes porque garantizan la calidad, seguridad y eficiencia de los procesos, permitiendo a las empresas tomar decisiones informadas.

¿Cómo se elige un instrumento de medición?

La elección depende de la variable a medir, el rango de medición, la precisión requerida, el entorno de trabajo y el presupuesto disponible.

¿Qué mantenimiento requieren los instrumentos de medición?

Requieren calibración regular, limpieza adecuada, inspección visual, almacenamiento correcto y capacitación del personal que los utiliza.

¿Qué innovaciones hay en instrumentos de medición?

Las innovaciones incluyen instrumentos digitales, conectividad IoT, sensores inteligentes, tecnología de calibración automática y software de análisis de datos.

No se pudo obtener el video

Referencias

Deja una respuesta

Te Puede Interesar: