Inspeccionar con los mismos estándares: clave para la calidad

La calidad en los procesos de manufactura es un aspecto crucial que determina no solo la satisfacción del cliente, sino también la eficiencia y la rentabilidad de una empresa. En este contexto, el consejo 15 sobre calidad destaca la importancia de que el departamento de aseguramiento de calidad (QA) realice inspecciones utilizando los mismos estándares que los operadores en línea. Este enfoque no solo garantiza la consistencia en la calidad de los productos, sino que también refuerza la credibilidad de los estándares establecidos. Sin embargo, en la práctica, la implementación de este consejo puede ser un desafío, especialmente en situaciones de presión por envíos.

Este artículo tiene como objetivo proporcionar una guía detallada sobre cómo implementar la metodología de inspección con los mismos estándares. A lo largo del texto, se explorarán los requisitos previos necesarios, los pasos de implementación, los beneficios y desafíos asociados, así como ejemplos prácticos que ilustran la aplicación de esta metodología en el ámbito de la ingeniería industrial. Al final, se espera que los lectores comprendan la importancia de mantener la integridad de los estándares de calidad y cómo esto puede impactar positivamente en sus operaciones.

Requisitos Previos

Antes de implementar la metodología de inspección con los mismos estándares, es fundamental contar con ciertos conocimientos y herramientas que faciliten el proceso. A continuación, se detallan algunos de los requisitos más importantes.

Fundamentos esenciales para lograr una operación estable y eficaz

Fundamentos esenciales para lograr una operación estable y eficazConocimientos Necesarios

Para llevar a cabo una inspección efectiva, es esencial que el personal del departamento de calidad tenga un sólido entendimiento de los estándares de calidad aplicables a los productos. Esto incluye conocer las especificaciones técnicas, los criterios de aceptación y los métodos de prueba. Además, es recomendable que el equipo esté familiarizado con las herramientas de análisis de datos, ya que esto les permitirá interpretar los resultados de las inspecciones de manera más efectiva.

Herramientas de Inspección

Contar con las herramientas adecuadas es crucial para realizar inspecciones precisas. Algunas de las herramientas más comunes incluyen:

- Calibradores y micrómetros: Para medir dimensiones con alta precisión.

- Cámaras de inspección: Para evaluar visualmente la calidad de los productos.

- Software de gestión de calidad: Para registrar y analizar los datos de las inspecciones.

Capacitación del Personal

La capacitación del personal es un aspecto que no debe pasarse por alto. Es recomendable realizar sesiones de formación periódicas para asegurar que todos los miembros del equipo estén al tanto de los procedimientos de inspección y de los estándares de calidad. Esto no solo mejora la competencia del personal, sino que también fomenta una cultura de calidad dentro de la organización.

Lean Management: Optimización de Áreas de Almacenamiento de InventarioPasos de Implementación

La implementación de la metodología de inspección con los mismos estándares puede dividirse en varios pasos clave. A continuación, se describen estos pasos de manera detallada.

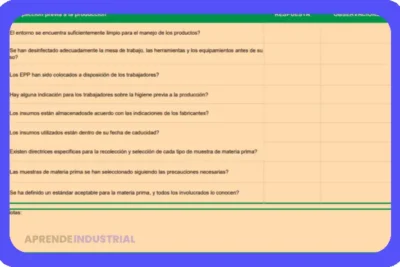

Paso 1: Definición de Estándares

El primer paso en la implementación es la definición clara de los estándares de calidad que se utilizarán para las inspecciones. Esto implica establecer criterios específicos que los productos deben cumplir para ser considerados aceptables. Es recomendable documentar estos estándares en un manual de calidad que esté disponible para todo el personal.

Paso 2: Capacitación del Personal

Una vez que se han definido los estándares, el siguiente paso es capacitar al personal en su aplicación. Esto incluye no solo la formación en los criterios de calidad, sino también en el uso de las herramientas de inspección. La capacitación debe ser práctica y permitir que los empleados realicen simulaciones de inspección para familiarizarse con los procedimientos.

Lean Management: Visualizando el Costo de Productividad HumanaPaso 3: Implementación de Inspecciones

Con el personal capacitado y los estándares definidos, se puede proceder a la implementación de las inspecciones. Es importante que estas se realicen de manera sistemática y que se registren todos los resultados. Esto no solo ayuda a identificar problemas de calidad, sino que también proporciona datos valiosos para el análisis posterior.

Paso 4: Análisis de Resultados

Una vez que se han realizado las inspecciones, el siguiente paso es analizar los resultados. Esto implica comparar los datos obtenidos con los estándares establecidos y determinar si los productos cumplen con los criterios de calidad. En caso de que se identifiquen desviaciones, es fundamental investigar las causas y tomar medidas correctivas.

Paso 5: Revisión y Mejora Continua

La implementación de la metodología de inspección no es un proceso estático. Es esencial realizar revisiones periódicas de los estándares y de los procedimientos de inspección para asegurarse de que se mantengan actualizados y relevantes. La mejora continua debe ser un objetivo constante, y se deben fomentar las sugerencias del personal para optimizar los procesos.

Beneficios y Desafíos

Implementar la metodología de inspección con los mismos estándares conlleva una serie de beneficios, pero también presenta desafíos que deben ser abordados.

Beneficios

Uno de los principales beneficios de esta metodología es la mejora en la calidad del producto. Al inspeccionar con los mismos estándares que los operadores, se garantiza que todos los productos cumplan con los criterios establecidos, lo que reduce la tasa de defectos y mejora la satisfacción del cliente.

Otro beneficio es la credibilidad de los estándares de calidad. Cuando el departamento de calidad aplica los mismos criterios que los operadores, se refuerza la confianza en los procesos de calidad de la empresa. Esto puede resultar en una mejor reputación en el mercado y en relaciones más sólidas con los clientes.

Desafíos

Sin embargo, la implementación de esta metodología no está exenta de desafíos. Uno de los principales obstáculos es la presión por cumplir con los plazos de entrega. En situaciones de alta demanda, puede haber una tentación de aceptar productos que no cumplen con los estándares establecidos, lo que socava la integridad del sistema de calidad.

Otro desafío es la resistencia al cambio por parte del personal. Algunos empleados pueden estar acostumbrados a métodos de inspección menos rigurosos y pueden mostrar resistencia a adoptar nuevos estándares. Es fundamental abordar estas preocupaciones a través de una comunicación clara y de la capacitación adecuada.

Ejemplos Prácticos

Para ilustrar la implementación de la metodología de inspección con los mismos estándares, a continuación se presentan algunos ejemplos prácticos.

Ejemplo 1: Industria Automotriz

En una planta de fabricación de automóviles, se establecieron estándares de calidad para la inspección de componentes críticos, como frenos y sistemas de dirección. El departamento de calidad realizó capacitaciones para los operadores de línea, asegurándose de que todos comprendieran los criterios de aceptación. Como resultado, la tasa de defectos se redujo en un 30% en los primeros seis meses de implementación.

Ejemplo 2: Producción de Alimentos

En una planta de producción de alimentos, se implementó un sistema de inspección que requería que los inspectores de calidad utilizaran los mismos métodos de prueba que los operadores. Esto incluyó la verificación de la temperatura de los productos y la evaluación de la presentación. La empresa notó una mejora significativa en la satisfacción del cliente y una disminución en las quejas relacionadas con la calidad.

Ejemplo 3: Electrónica de Consumo

En una fábrica de dispositivos electrónicos, se establecieron estándares de calidad para la inspección de circuitos impresos. Los operadores y el personal de calidad trabajaron juntos para desarrollar un protocolo de inspección que garantizara la consistencia. Como resultado, la empresa logró reducir el tiempo de inspección en un 20% y mejorar la calidad del producto final.

Conclusión

La metodología de inspección con los mismos estándares es una estrategia clave para garantizar la calidad en los procesos de manufactura. A través de la definición clara de estándares, la capacitación del personal y la implementación sistemática de inspecciones, las empresas pueden mejorar la calidad de sus productos y fortalecer la credibilidad de sus procesos de calidad.

Es fundamental que las organizaciones reconozcan la importancia de mantener la integridad de los estándares de calidad, incluso en situaciones de presión. Al hacerlo, no solo se mejora la satisfacción del cliente, sino que también se fomenta una cultura de calidad que puede tener un impacto duradero en el éxito de la empresa. La implementación de esta metodología puede ser un desafío, pero los beneficios superan con creces los obstáculos, haciendo de la calidad un pilar fundamental en la ingeniería industrial.

Referencias

Deja una respuesta

Te Puede Interesar: