️ Cómo Implementar las 5S en tu Lugar de Trabajo

Hoy quiero compartirles algo que han transformado completamente mi forma de trabajar y la de mi equipo: la metodología 5S. Después de implementarla en mi área de trabajo, puedo decirles que los resultados han sido increíbles, ¡y quiero contarles todo al respecto!

¿Por qué me enamoré de las 5S?

Déjenme contarles: cuando empecé a implementar las 5S, me di cuenta de que no es solo otra metodología más de organización. Es una verdadera revolución en la forma de trabajar. Los beneficios que he visto son asombrosos, y quiero compartir con ustedes cada detalle de este viaje hacia la excelencia organizacional.

En primer lugar, hemos dicho adiós al caos. Ya no perdemos tiempo buscando documentos o herramientas, pues todo tiene su lugar y está donde debe estar. Antes, perdíamos aproximadamente 30 minutos diarios buscando cosas; ahora, ese tiempo lo invertimos en actividades productivas. La satisfacción laboral a aumentado significativamente, y en nuestra última encuesta interna, el 92% del equipo reportó sentirse más productivo y satisfecho con su ambiente de trabajo.

Los 14 Principios de Deming Parte 2: Claves de la CalidadLes cuento mis tropiezos

Siendo honesto, no todo fue color de rosa al principio. De echo, tuvimos varios desafíos significativos. La falta de capacitación inicial fue nuestro primer gran obstáculo. Ingenuamente, asumimos que todos entenderían naturalmente el sistema, sin proporcionar el entrenamiento adecuado. Esto nos llevó a tener que retroceder y comenzar de nuevo con un programa de capacitación estructurado.

La comunicación deficiente también nos jugó una mala pasada. No explicamos claramente los beneficios esperados y fallamos en mantener actualizados a todos los departamentos. Las instrucciones eran demasiado vagas, lo que generó confusión y resistencia al cambio. Tuvimos que reorganizar completamente nuestra estrategia de comunicación y establecer canales claros para el feedback.

El paso a paso que seguimos

1. Seiri (Clasificación): El arte de decir adiós

La clasificación fue nuestro primer gran desafío. Implementamos un sistema de tarjetas rojas para identificar elementos innecesarios, y los resultados fueron sorprendentes. Logramos eliminar el 40% de los elementos innecesarios y liberar un 30% de espacio en nuestras áreas de trabajo. Lo más impactante fue ver cómo esta simple acción redujo drásticamente el tiempo que perdíamos buscando herramientas y materiales.

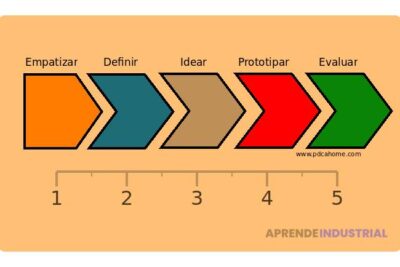

Introducción a la Mejora Continua: Lean, Six Sigma y Design Thinking

Introducción a la Mejora Continua: Lean, Six Sigma y Design Thinking2. Seiton (Orden): Un lugar para cada cosa

Esta fue mi parte favorita del proceso. Creamos un sistema intuitivo donde cada elemento tiene su lugar designado. Implementamos un código de colores que hace inmediatamente obvio si algo está fuera de lugar. Las herramientas más frecuentes están al alcance inmediato, mientras que los elementos de uso ocasional se almacenan más lejos, pero siempre con un sistema claro de identificación.

3. Seiso (Limpieza): Más que solo barrer

La limpieza se convirtió en una parte integral de nuestro día a día. No se trata solo de mantener todo reluciente, sino de crear un ambiente donde los problemas sean visibles antes de que se conviertan en dolores de cabeza. Implementamos rutinas diarias de limpieza que nos han ayudado a identificar y prevenir problemas en los equipos antes de que afecten nuestra productividad.

4. Seiketsu (Estandarización): Haciendo que todo fluya

La estandarización fue clave para mantener nuestros logros. Desarrollamos procedimientos claros y visuales que cualquiera puede seguir. Lo más importante fue crear estándares que fueran fáciles de entender y mantener. Nuestros procedimientos están documentados con fotos y diagramas simples, lo que hace que incluso los nuevos empleados puedan adaptarse rápidamente.

TPM: Guía completa para un mantenimiento productivo total

TPM: Guía completa para un mantenimiento productivo total5. Shitsuke (Disciplina): El verdadero reto

La disciplina ha sido nuestro mayor desafío y nuestro mayor logro. Establecimos un sistema de auditorías regulares que nos an ayudado a mantener el impulso. Las reuniones semanales de seguimiento se han convertido en un espacio valioso para compartir éxitos y abordar desafíos. El reconocimiento regular del esfuerzo del equipo ha sido fundamental para mantener la motivación.

Resultados que nos enorgullecen

Los números hablan por sí mismos. Después de un año de implementación, hemos visto una reducción del 60% en el tiempo de búsqueda de herramientas y materiales. Los accidentes laborales han disminuido en un 45%, y nuestra productividad general ha aumentado un 35%. La satisfacción del equipo ha mejorado notablemente, y los costos operativos se han reducido en un 25%.

Aprendiendo de los mejores

Nuestra implementación se inspiró fuertemente en casos de éxito como Toyota, los maestros originales de esta metodología. De ellos aprendimos la importancia de la consistencia y el valor de la mejora continua. También estudiamos cómo Walmart adaptó las 5S a gran escala, lo que nos dio ideas valiosas sobre cómo manejar la implementación en diferentes áreas de trabajo.

Mi Reflexión Final

Después de todo este tiempo implementando las 5S, puedo decirles que ha sido uno de los mejores cambios que hemos echo en nuestro lugar de trabajo. No solo ha mejorado nuestra eficiencia y productividad, sino que ha transformado completamente nuestra cultura organizacional. El cambio más significativo ha sido ver cómo el equipo ha adoptado estos principios no solo en el trabajo, sino también en su vida personal.

Los invito a compartir sus propias experiencias con las 5S. ¿Han intentado implementarlas en su lugar de trabajo? ¿Qué desafíos han enfrentado? ¡Me encantaría leer sus comentarios y continuar esta conversación!

¿Les resultó útil este artículo? ¡Compártanlo con sus colegas y ayúdenme a difundir la cultura de las 5S!

Primeros Pasos en las 5S

Preguntas frecuentes

¿Cuáles son los beneficios clave de implementar las 5S?

La implementación de las 5S ofrece varios beneficios, como mejora de la eficiencia, calidad, productividad y ambiente laboral, así como un mayor nivel de seguridad.

¿Cuál es la diferencia entre Seiri y Seiton en las 5S?

Seiri se refiere a la clasificación de los elementos necesarios de los innecesarios, mientras que Seiton se centra en el ordenamiento y la organización de los elementos esenciales en un lugar específico y fácilmente accesible.

¿Cómo se puede mantener la disciplina (Shitsuke) en el lugar de trabajo?

Para mantener la disciplina en el lugar de trabajo, es importante establecer estándares y procedimientos claros, capacitar a los empleados en las prácticas de las 5S y fomentar la participación activa de todos los miembros del equipo.

¿Qué papel juega la participación de los empleados en el éxito de las 5S?

La participación activa de los empleados es crucial para el éxito de las 5S. Su implicación en la implementación, mantenimiento y mejora continua de las 5S garantiza que los estándares y procedimientos sean seguidos y que los beneficios de las 5S se mantengan a largo plazo.

Deja una respuesta

Te Puede Interesar: