Hornos de tratamiento térmico continuo: Guía completa

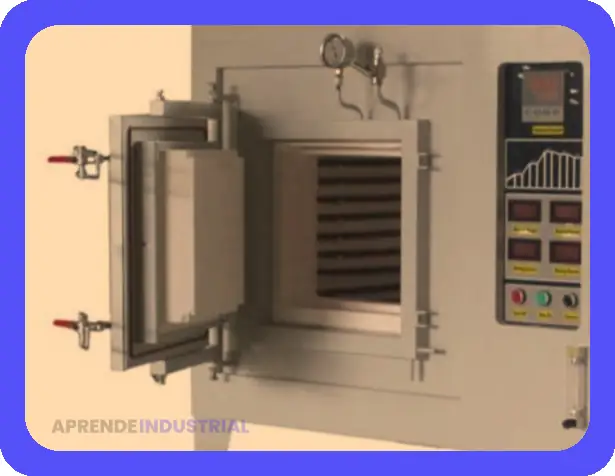

Los hornos de tratamiento térmico continuo son una pieza fundamental en la industria manufacturera moderna. Permiten procesar piezas metálicas de manera eficiente y precisa, mejorando sus propiedades mecánicas y su durabilidad. La aplicación de calor controlado, seguido de un enfriamiento específico, altera la microestructura del metal, lo que resulta en piezas más resistentes, duras o dúctiles, según las necesidades de la aplicación final.

Este artículo explorará en detalle los aspectos clave de los hornos de tratamiento térmico continuo, desde su funcionamiento y tipos hasta sus aplicaciones y ventajas. Analizaremos cómo estos hornos optimizan los procesos de fabricación, permitiendo la producción a gran escala de piezas de alta calidad. Además, se abordarán las consideraciones importantes para la selección e implementación de estos sistemas, así como las últimas innovaciones en la tecnología de tratamiento térmico.

- Tipos de Hornos de Tratamiento Térmico Continuo

- Procesos de Tratamiento Térmico en Hornos Continuos

- Ventajas de los Hornos de Tratamiento Térmico Continuo

- Aplicaciones de los Hornos de Tratamiento Térmico Continuo

- Consideraciones para la Selección de un Horno de Tratamiento Térmico Continuo

- Mantenimiento de Hornos de Tratamiento Térmico Continuo

- Innovaciones en Hornos de Tratamiento Térmico Continuo

- El Futuro de los Hornos de Tratamiento Térmico Continuo

- Hornos de Tratamiento Térmico Continuo y la Industria 4.0

- Beneficios Económicos de los Hornos de Tratamiento Térmico Continuo

- Conclusión

- Preguntas Frecuentes

Tipos de Hornos de Tratamiento Térmico Continuo

| Tipo de Horno | Descripción y Características |

|---|---|

| Horno de banda transportadora | Utilizan una banda transportadora para mover las piezas a través de una zona de calentamiento. Ideales para piezas de tamaño y forma uniformes. Ofrecen un control preciso de la temperatura y un alto rendimiento. Ejemplos incluyen hornos de convección forzada y hornos de rodillos. |

| Horno de cámara continua | Las piezas se mueven a través de una serie de cámaras con temperaturas controladas. Permiten un control preciso de la atmósfera y son adecuados para piezas de diferentes tamaños y formas. Son menos eficientes que los hornos de banda transportadora para producciones de alto volumen. |

| Horno de pozo | Diseño vertical donde las piezas se mueven hacia abajo a través de zonas de calentamiento. Ideal para tratamientos térmicos de piezas largas y delgadas. Ofrecen un buen control de temperatura y atmósfera. |

| Horno rotatorio | Las piezas se mueven en un cilindro rotatorio a través de una zona de calentamiento. Adecuados para piezas de tamaño y forma variables. Proporcionan un tratamiento térmico uniforme, pero pueden tener un tiempo de procesamiento más largo. |

| Horno de empuje | Las piezas se empujan a través de zonas de calentamiento en carros o bandejas. Flexibles en cuanto a la forma y tamaño de las piezas, aunque la capacidad de producción puede ser menor que en otros sistemas continuos. |

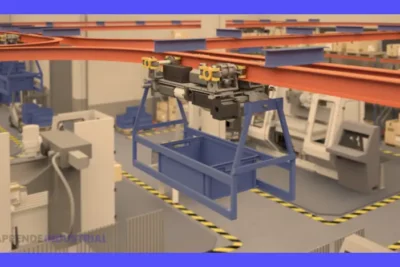

Los hornos de tratamiento térmico continuo se clasifican según el método de calentamiento y el tipo de atmósfera utilizada. Algunos de los tipos más comunes incluyen hornos de cinta transportadora, hornos rotatorios y hornos de empuje. La elección del tipo de horno depende de factores como el tamaño y la geometría de las piezas, el volumen de producción y el tipo de tratamiento térmico requerido.

Los hornos de cinta transportadora son ideales para piezas pequeñas y medianas, como las que procesa Paulo, y permiten un flujo continuo de material a través del horno. Los hornos rotatorios, por otro lado, son adecuados para piezas más grandes y de formas irregulares. Finalmente, los hornos de empuje se utilizan para piezas de gran tamaño y para procesos que requieren un control preciso de la temperatura.

Dentro de los hornos de tratamiento térmico continuo, existen diferentes tecnologías de calentamiento, como la inducción, la resistencia eléctrica y la combustión de gas. Cada método ofrece ventajas y desventajas en términos de eficiencia energética, precisión de control de temperatura y costo de operación. La selección del método de calentamiento óptimo depende de las necesidades específicas del proceso.

Procesos de Tratamiento Térmico en Hornos Continuos

| Proceso | Descripción | Temperatura (°C) | Tiempo (horas) |

|---|---|---|---|

| Recocido | Eliminación de tensiones internas en el material mediante calentamiento y enfriamiento lento. Mejora la ductilidad y reduce la fragilidad. | 650-750 | 4-8 |

| Temple | Calentamiento por encima de la temperatura crítica, seguido de un enfriamiento rápido (en agua, aceite o aire). Aumenta la dureza y resistencia. | 850-950 | 2-4 |

| Revenido | Tratamiento térmico posterior al temple, que consiste en calentar a una temperatura inferior a la crítica y enfriar lentamente. Reduce la fragilidad y aumenta la tenacidad. | 200-650 | 1-3 |

| Normalizado | Calentamiento por encima de la temperatura crítica, seguido de un enfriamiento al aire. Mejora la uniformidad de la estructura del material. | 900-1000 | 3-6 |

| Patentado | Calentamiento seguido de un enfriamiento isotérmico en un baño de sales. Se utiliza para mejorar la resistencia y ductilidad del acero. | 880-900 | 2-4 |

Los hornos de tratamiento térmico continuo se utilizan para una variedad de procesos, incluyendo la carburación, la carbonitruración, el temple y el revenido. La carburación introduce carbono en la superficie del metal, aumentando su dureza y resistencia al desgaste. La carbonitruración, similar a la carburación, añade nitrógeno junto con el carbono, mejorando aún más las propiedades superficiales.

El temple, por otro lado, implica calentar el metal a una temperatura específica y luego enfriarlo rápidamente, lo que aumenta su dureza pero también lo hace más frágil. El revenido, un proceso posterior al temple, reduce la fragilidad del metal mientras mantiene una alta resistencia. Estos procesos, realizados en hornos de tratamiento térmico continuo, permiten obtener piezas con propiedades mecánicas optimizadas para diversas aplicaciones.

Ventajas de los Hornos de Tratamiento Térmico Continuo

| Ventaja | Descripción y Ejemplo |

|---|---|

| Alta productividad | Procesamiento continuo de grandes volúmenes de piezas en un tiempo significativamente menor comparado con los hornos batch. Ejemplo: Un horno continuo puede procesar 10,000 piezas por hora, mientras que un horno batch podría procesar solo 500 piezas en la misma hora. |

| Mayor uniformidad del tratamiento | Control preciso de la temperatura y atmósfera a lo largo del proceso, resultando en una mayor consistencia en las propiedades del material tratado. Ejemplo: Menor variación en la dureza superficial de las piezas tratadas, reduciendo la probabilidad de defectos. |

| Reducción de costos de mano de obra | Automatización del proceso que minimiza la intervención manual, reduciendo la necesidad de operadores y el tiempo dedicado a la carga y descarga. Ejemplo: Un solo operador puede monitorear y controlar un horno continuo que procesa miles de piezas. |

| Mayor eficiencia energética | Diseño optimizado para minimizar la pérdida de calor, mejorando la eficiencia energética en comparación con los hornos batch. Ejemplo: Un horno continuo puede consumir un 30% menos de energía por pieza procesada que un horno batch equivalente. |

| Flexibilidad en el proceso | Algunos hornos continuos permiten ajustar parámetros como la velocidad de la cinta transportadora, la temperatura y la atmósfera para adaptarse a diferentes materiales y tratamientos. Ejemplo: Un mismo horno puede usarse para el temple de aceros al carbono y aleados con solo ajustar la programación. |

Las ventajas de los hornos de tratamiento térmico continuo son numerosas, incluyendo una mayor eficiencia, una mejor consistencia y un menor costo por pieza. La automatización del proceso reduce la mano de obra y minimiza los errores humanos, lo que resulta en una mayor calidad y repetibilidad.

La capacidad de procesar grandes volúmenes de piezas de manera continua también contribuye a la eficiencia del proceso. Además, el control preciso de la temperatura y la atmósfera en los hornos de tratamiento térmico continuo permite obtener resultados consistentes y predecibles. Estas ventajas hacen que los hornos continuos sean una opción atractiva para una amplia gama de industrias.

Aplicaciones de los Hornos de Tratamiento Térmico Continuo

Los hornos de tratamiento térmico continuo encuentran aplicaciones en diversas industrias, incluyendo la automotriz, la aeroespacial y la de fabricación de herramientas. En la industria automotriz, se utilizan para tratar piezas como engranajes, ejes y resortes, mejorando su resistencia y durabilidad.

En la industria aeroespacial, los hornos de tratamiento térmico continuo son esenciales para el procesamiento de componentes críticos, como turbinas y piezas del fuselaje, que requieren una alta resistencia y fiabilidad. En la fabricación de herramientas, estos hornos se utilizan para endurecer herramientas de corte y matrices, aumentando su vida útil y rendimiento.

Consideraciones para la Selección de un Horno de Tratamiento Térmico Continuo

Al seleccionar un horno de tratamiento térmico continuo, es importante considerar factores como el tamaño y la geometría de las piezas, el volumen de producción, el tipo de tratamiento térmico requerido y el presupuesto disponible. También es crucial evaluar la eficiencia energética del horno y su impacto ambiental.

Además, se debe considerar la facilidad de mantenimiento y la disponibilidad de repuestos. Una adecuada selección del horno de tratamiento térmico continuo garantiza un proceso eficiente, rentable y que cumpla con las especificaciones de calidad requeridas.

Mantenimiento de Hornos de Tratamiento Térmico Continuo

El mantenimiento regular de los hornos de tratamiento térmico continuo es esencial para garantizar su correcto funcionamiento y prolongar su vida útil. Un programa de mantenimiento preventivo debe incluir la inspección y limpieza de los componentes del horno, la calibración de los instrumentos de control y la verificación de la atmósfera del horno.

El mantenimiento adecuado minimiza el tiempo de inactividad y previene fallas costosas. Además, asegura la calidad y consistencia del tratamiento térmico, lo que es fundamental para la producción de piezas confiables y de alto rendimiento.

Innovaciones en Hornos de Tratamiento Térmico Continuo

La tecnología de hornos de tratamiento térmico continuo está en constante evolución. Las innovaciones recientes incluyen el desarrollo de sistemas de control más sofisticados, la integración de tecnologías de Industria 4.0 y la utilización de materiales más eficientes energéticamente.

Estas innovaciones buscan optimizar el proceso de tratamiento térmico, mejorando la eficiencia, la precisión y la sostenibilidad. La adopción de estas nuevas tecnologías permite a las empresas mantenerse competitivas en el mercado y producir piezas de la más alta calidad.

El Futuro de los Hornos de Tratamiento Térmico Continuo

El futuro de los hornos de tratamiento térmico continuo se vislumbra prometedor. Se espera que la demanda de estos sistemas siga creciendo, impulsada por la necesidad de procesos de fabricación más eficientes y sostenibles. La investigación y el desarrollo en nuevas tecnologías continuarán mejorando el rendimiento y la flexibilidad de estos hornos.

Además, la integración de la inteligencia artificial y el aprendizaje automático permitirá un control más preciso del proceso de tratamiento térmico, optimizando aún más la calidad y la eficiencia. Estas innovaciones prometen un futuro donde los hornos de tratamiento térmico continuo jueguen un papel aún más crucial en la industria manufacturera.

Hornos de Tratamiento Térmico Continuo y la Industria 4.0

La integración de los hornos de tratamiento térmico continuo con la Industria 4.0 ofrece nuevas oportunidades para la optimización y el control del proceso. La conectividad y el análisis de datos en tiempo real permiten un monitoreo constante del rendimiento del horno, identificando posibles problemas y optimizando los parámetros del proceso.

Esta integración también facilita la automatización del proceso, reduciendo la intervención humana y mejorando la eficiencia. La aplicación de la Industria 4.0 en los hornos de tratamiento térmico continuo representa un paso importante hacia la fabricación inteligente y la producción de piezas de alta calidad.

Beneficios Económicos de los Hornos de Tratamiento Térmico Continuo

La implementación de hornos de tratamiento térmico continuo ofrece importantes beneficios económicos para las empresas. La mayor eficiencia del proceso se traduce en un menor costo por pieza, lo que aumenta la rentabilidad.

Además, la reducción del tiempo de inactividad y la mayor vida útil del horno contribuyen a minimizar los costos de mantenimiento. La inversión en hornos de tratamiento térmico continuo representa una estrategia inteligente para mejorar la productividad y la competitividad en el mercado.

Conclusión

Los hornos de tratamiento térmico continuo son una herramienta esencial en la industria moderna, proporcionando un método eficiente y preciso para mejorar las propiedades de las piezas metálicas. Desde la carburación hasta el temple, estos hornos ofrecen una amplia gama de procesos para optimizar la resistencia, dureza y durabilidad de los materiales. La automatización y el control preciso de la temperatura contribuyen a la consistencia y calidad del tratamiento térmico. Al considerar factores como el tipo de proceso, el volumen de producción y las innovaciones tecnológicas, las empresas pueden seleccionar el horno adecuado para sus necesidades y maximizar los beneficios económicos. El futuro de los hornos de tratamiento térmico continuo se centra en la eficiencia, la sostenibilidad y la integración con la Industria 4.0, prometiendo un papel aún más importante en la fabricación avanzada.

Preguntas Frecuentes

¿Qué es un horno de tratamiento térmico continuo?

Un horno de tratamiento térmico continuo procesa piezas a través de una línea de producción sin interrupciones, a diferencia de los hornos por lotes.

¿Cuáles son las ventajas de usar un horno continuo?

Mayor eficiencia, consistencia en el tratamiento, menor costo por pieza y mayor capacidad de producción son algunas de las ventajas.

¿Qué tipos de tratamientos térmicos se pueden realizar en un horno continuo?

Carburación, carbonitruración, temple, revenido y austemplado son algunos ejemplos de tratamientos.

¿Cómo se elige el horno continuo adecuado?

Se debe considerar el tamaño de las piezas, el volumen de producción, el tipo de tratamiento y el presupuesto.

¿Qué mantenimiento requiere un horno de tratamiento térmico continuo?

Inspecciones regulares, limpieza, calibración de instrumentos y verificación de la atmósfera son cruciales para su funcionamiento óptimo.

Deja una respuesta

Te Puede Interesar: