Cómo gestionar un almacén de forma eficiente: estrategias, herramientas y consejos prácticos

La gestión de almacenes es un componente fundamental en la cadena de suministro de cualquier empresa. En mi experiencia personal, he podido ver cómo una gestión eficiente de los almacenes puede marcar la diferencia en términos de eficiencia operativa, satisfacción del cliente y rentabilidad.

La gestión de almacenes es clave para el éxito de cualquier empresa. En mi experiencia, he visto cómo una buena gestión mejora:

La eficiencia operativa

El Problema de Transporte: Guía Completa para Principiantes

El Problema de Transporte: Guía Completa para PrincipiantesLa satisfacción del cliente

Y la rentabilidad

En esta guía práctica descubrirás:

Estanterías Picking: Optimiza tu almacén de recambios

Estanterías Picking: Optimiza tu almacén de recambios✅ Cómo organizar el almacén eficientemente

✅ Métodos de gestión de inventario (FIFO, JIT, etc.)

✅ Técnicas modernas de picking y recepción de mercancía

✅ Herramientas tecnológicas como WMS

✅ Cómo automatizar procesos y aplicar mejora continua

¡Sigue leyendo y transforma tu almacén en una máquina bien engrasada!

1. Organización del Almacén

La organización del almacén es clave para optimizar la disposición y distribución de productos. Aquí te presentaré consejos y técnicas para lograrlo.

Carga unitarizada: Guía de sistemas para almacén

Carga unitarizada: Guía de sistemas para almacén1.1 Diseño del Almacén

El diseño físico del almacén juega un papel crucial en la eficiencia operativa. Un diseño bien pensado facilita el flujo de trabajo y minimiza los tiempos de desplazamiento. Al planificar el diseño del almacén, considera la ubicación de las estanterías, pasillos amplios para el movimiento de equipos y empleados, y zonas designadas para funciones específicas como la recepción, el picking y el embalaje.

1.2 Etiquetado y Señalización

El etiquetado y señalización adecuados son fundamentales para mantener un almacén organizado. Utiliza etiquetas claras y visibles en cada ubicación y producto, y asegúrate de contar con un sistema de codificación que sea fácil de entender. Además, utiliza señalización como flechas y indicadores para guiar a los empleados de manera eficiente por el almacén.

2. Gestión del Inventario

Una gestión eficiente del inventario es esencial para evitar excesos o faltantes, optimizar el espacio disponible y garantizar una entrega puntual de productos. Aquí te mostraré dos áreas clave de gestión de inventario: métodos de gestión y herramientas tecnológicas.

2.1 Métodos de Gestión de Inventario

Existen diferentes métodos de gestión de inventario, como FIFO (First In, First Out), LIFO (Last In, First Out) y JIT (Just in Time). Cada método tiene sus ventajas y desventajas. Es importante seleccionar el método adecuado según el tipo de producto y las necesidades de tu negocio.

Por ejemplo, el método FIFO es ideal para productos perecederos, mientras que el método JIT es efectivo para minimizar el almacenamiento y maximizar la eficiencia de la producción.

2.2 Herramientas Tecnológicas

Las tecnologías de gestión de inventario pueden facilitar enormemente el seguimiento y control del inventario en tiempo real. Los sistemas de gestión de almacenes (WMS, por sus siglas en inglés) ofrecen funciones avanzadas como la generación automática de informes, la integración con sistemas de seguimiento de pedidos y la capacidad de controlar el inventario en diferentes ubicaciones.

Considera la implementación de un WMS o de otras herramientas tecnológicas para agilizar la gestión de inventario y minimizar errores manuales.

3. Recepción de Mercancía

Un proceso eficiente de recepción de mercancía es esencial para agilizar la entrada de productos al almacén y minimizar los errores. Aquí te mostraré los pasos clave para una recepción efectiva y cómo implementar controles de calidad.

3.1 Proceso de Recepción

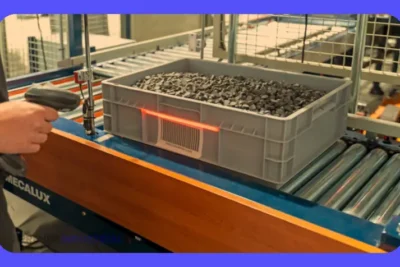

El proceso de recepción debe incluir pasos claros y eficientes, desde la descarga de los camiones hasta la verificación de los productos. Asegúrate de contar con suficiente personal para realizar esta tarea de manera rápida y precisa. Además, utiliza tecnologías como lectores de códigos de barras para agilizar el proceso de verificación.

3.2 Control de Calidad

Es fundamental implementar controles de calidad efectivos durante la recepción de mercancía. Esto garantiza que los productos sean de la calidad esperada y evita que productos defectuosos o dañados lleguen al almacén. Establece estándares de calidad claros y capacita a los empleados en la detección y evaluación de productos defectuosos.

4. Gestión de Pedidos y Picking

La gestión eficiente de pedidos y el proceso de picking son vitales para garantizar la entrega puntual de productos a los clientes. Aquí te mostraré diferentes métodos de picking y tecnologías de apoyo para optimizar estos procesos.

4.1 Métodos de Picking

Existen varios métodos de picking, como el picking discreto, el picking por lotes, el picking por zona y otros. Cada método tiene sus ventajas y desventajas en términos de eficiencia y flexibilidad. Es importante seleccionar el método adecuado según el volumen de pedidos, el tipo de productos y la estructura del almacén.

Por ejemplo, el picking por lotes puede ser eficiente para grandes volúmenes de pedidos, mientras que el picking por zona puede ser más rápido para almacenes con una amplia variedad de productos.

4.2 Tecnologías de Apoyo

Para mejorar la precisión y la velocidad en el proceso de picking, se pueden utilizar tecnologías como pick-to-light, voice-picking y RFID. Estas tecnologías permiten una guía visual o auditiva durante el picking, lo que minimiza los errores y acelera el proceso. Considera la implementación de estas tecnologías en función de las necesidades y capacidad de inversión de tu negocio.

5. Optimización de Procesos

La optimización de procesos es clave para mejorar la eficiencia y minimizar los tiempos de operación en el almacén. Aquí te mostraré cómo analizar el flujo de trabajo y cómo utilizar la automatización para agilizar tareas repetitivas.

5.1 Análisis de Flujo de Trabajo

Un análisis detallado del flujo de trabajo actual del almacén puede revelar posibles cuellos de botella o ineficiencias. Observa cómo se mueven los productos y los empleados dentro del almacén y busca oportunidades de mejora. Por ejemplo, puedes modificar las rutas de picking para minimizar los desplazamientos o reorganizar la disposición de las estanterías para facilitar el flujo de trabajo.

5.2 Automatización de Almacenes

La automatización de tareas repetitivas puede mejorar significativamente la eficiencia en el almacén. Considera la implementación de tecnologías como AGVs (vehículos de guiado automático), sistemas de transporte automatizado y robots colaborativos.

Estas tecnologías pueden encargarse de tareas como el movimiento de productos, la carga y descarga de camiones, y el embalaje, liberando al personal para que se enfoque en tareas de mayor valor.

6. Mejora Continua

La mejora continua es esencial para mantenerse al día con las últimas tendencias y prácticas en la gestión de almacenes. Aquí te mostraré dos estrategias clave: la implementación de un sistema de gestión de almacenes (WMS) y el análisis de datos operativos.

6.1 Implementación de un Sistema de Gestión de Almacenes (WMS)

La implementación de un WMS puede aportar numerosos beneficios, como una mayor visibilidad y control del inventario, una mejor gestión de pedidos y picking, y una mayor eficiencia general del almacén. Antes de implementar un WMS, asegúrate de realizar un análisis exhaustivo de tus necesidades y evaluar diferentes opciones disponibles en el mercado.

Al implementar un WMS, capacita a tus empleados en su uso y asegúrate de contar con el soporte técnico necesario.

6.2 Análisis de Datos

El análisis de datos operativos puede proporcionar información valiosa para identificar áreas de mejora y tomar decisiones basadas en datos. Utiliza herramientas de análisis de datos para evaluar el rendimiento del almacén, como el tiempo de entrega de pedidos, la tasa de errores de picking y la rotación de inventario.

Utiliza estos datos para identificar tendencias, ajustar las estrategias y mejorar continuamente tus operaciones logísticas.

7. Seguridad y Salud en el Almacén

La seguridad y la salud de los empleados son una prioridad en cualquier almacén. Aquí te mostraré medidas y prácticas para mantener un entorno de trabajo seguro y saludable.

7.1 Prevención de Accidentes

Implementa prácticas de seguridad clave para prevenir accidentes y lesiones en el almacén. Esto incluye mantener los pasillos despejados, proporcionar equipos de protección personal adecuados, capacitar a los empleados en prácticas seguras de manejo de materiales y establecer procedimientos de emergencia claros.

7.2 Capacitación del Personal

La capacitación del personal es fundamental para garantizar la seguridad en el almacén. Capacita a los empleados en prácticas seguras de manejo de equipos, procedimientos de seguridad y protocolos de emergencia. Fomenta una cultura de seguridad en la que los empleados se sientan empoderados para reportar incidentes y sugerir mejoras en las prácticas de seguridad.

8. Externalización de la Gestión

En algunos casos, puede ser beneficioso externalizar la gestión de almacenes a proveedores de servicios logísticos especializados. Aquí te mostraré factores a tener en cuenta al seleccionar un proveedor y cómo evaluar los costos y beneficios de la externalización.

8.1 Proveedores de Logística

Al seleccionar un proveedor de servicios logísticos para la gestión de almacenes, considera aspectos como la experiencia, la cobertura geográfica, la capacidad tecnológica y la capacidad de adaptarse a las necesidades cambiantes de tu negocio. Realiza una evaluación exhaustiva de varios proveedores y asegúrate de establecer una comunicación clara sobre tus expectativas y requisitos.

8.2 Costos y Beneficios

Antes de tomar la decisión de externalizar la gestión de almacenes, evalúa cuidadosamente los costos y beneficios asociados. Considera los costos financieros directos, como las tarifas del proveedor, así como los beneficios potenciales, como una mayor eficiencia y flexibilidad operativa.

Realiza un análisis de costo-beneficio para determinar si la externalización es la mejor opción para tu negocio en términos de costo y rendimiento.

Conclusión

La gestión eficaz de almacenes es crucial para el éxito de cualquier negocio. Al implementar las estrategias y prácticas presentadas en este artículo, puedes mejorar la eficiencia operativa, satisfacer las demandas de los clientes y aumentar la rentabilidad.

Recuerda adaptar estas estrategias a las necesidades específicas de tu negocio y buscar siempre la mejora continua en la gestión de almacenes. ¡Atrévete a aplicar estas mejores prácticas y verás los resultados!

Preguntas frecuentes

1. ¿Cuál es la importancia de un sistema de gestión de inventario en un almacén?

Un sistema de gestión de inventario eficiente es clave para garantizar un control preciso del inventario, evitar excesos o faltantes, y optimizar el espacio de almacenamiento. Puede ayudar a minimizar los tiempos de entrega de productos y mejorar la satisfacción del cliente.

2. ¿Cómo se pueden mejorar los procesos de picking para aumentar la eficiencia en un almacén?

Para mejorar los procesos de picking, es importante analizar el flujo de trabajo actual y buscar oportunidades de optimización. Además, se pueden implementar tecnologías de apoyo como pick-to-light o voice-picking para agilizar y minimizar errores en el proceso de picking.

3. ¿Qué medidas de seguridad son esenciales para mantener un entorno de trabajo seguro en un almacén?

Algunas medidas de seguridad esenciales en un almacén incluyen mantener los pasillos despejados, proporcionar capacitación adecuada sobre manejo de equipos y productos químicos, promover el uso de equipo de protección personal, y establecer protocolos de emergencia claros.

4. ¿Cuándo es recomendable considerar la externalización de la gestión de almacenes?

La externalización de la gestión de almacenes puede ser recomendable en situaciones en las que una empresa no cuenta con los recursos o la experiencia necesaria para gestionar eficientemente un almacén. También puede ser beneficioso cuando se busca flexibilidad y mayor capacidad de adaptación a las fluctuaciones de la demanda.

Referencias

- Mejores estrategias para la gestión de inventario en ...

- 10 Recomendaciones en la gestión de almacenes

- Cómo gestionar almacenes de manera eficiente

Deja una respuesta

Te Puede Interesar: