Historia de la Calidad: De la Inspección a la Excelencia

La calidad es un aspecto fundamental en cualquier proceso de producción o prestación de servicios. A lo largo de la historia, ha pasado por diversas etapas de evolución, desde la simple inspección de productos hasta la implementación de modelos de excelencia en la gestión. En este artículo, exploraremos la fascinante historia de la calidad, desde sus orígenes en la producción artesanal hasta la importancia actual como estrategia competitiva. Descubriremos hitos importantes, figuras clave y enfoques innovadores que han marcado el camino hacia la excelencia en la calidad.

La Evolución de la Calidad en la Historia

La calidad ha experimentado una evolución significativa a lo largo de la historia. En sus inicios, no había una preocupación sistemática por garantizar la calidad de los productos. Sin embargo, a medida que las sociedades se desarrollaban y se volvían más complejas, surgió la necesidad de implementar medidas para asegurar la excelencia en los productos y servicios.

Cómo construir e interpretar histogramas de forma adecuada

Cómo construir e interpretar histogramas de forma adecuadaEn la antigüedad, la calidad se basaba principalmente en la habilidad y experiencia de los artesanos. Su reputación dependía de la calidad de sus creaciones y esto era fundamental para asegurar la satisfacción de los clientes. Sin embargo, con el paso del tiempo y el aumento en la demanda de productos, esta forma de garantizar la calidad se volvió insuficiente.

A medida que los procesos de producción se volvían más complejos, nació la necesidad de inspeccionar los productos para asegurarse de que cumplieran con ciertos estándares. Esta inspección se realizaba al final del proceso de producción y su objetivo era detectar y corregir posibles defectos. Aunque esta forma de garantizar la calidad era un avance, aún no se contaba con un enfoque sistemático y continuo para mejorarla.

La Importancia de la Calidad en la Edad Media

¿Qué es un Servicio de Calidad? Descubre Cómo Mejorar y Fidelizar Clientes con Estrategias Clave

¿Qué es un Servicio de Calidad? Descubre Cómo Mejorar y Fidelizar Clientes con Estrategias ClaveEn la Edad Media, la preocupación por la calidad de los productos era crucial debido a la naturaleza artesanal de la producción. Los artesanos se esforzaban por garantizar la excelencia en sus creaciones para mantener la reputación y la confianza de sus clientes.

En esta época, los gremios desempeñaron un papel importante en el control de calidad. Estas organizaciones de artesanos establecían estándares de calidad y regulaban la formación y práctica de los miembros del gremio. Además, los gremios también se encargaban de inspeccionar y certificar los productos, garantizando así a los clientes que estaban adquiriendo productos de calidad.

Hitos Importantes en la Historia de la Calidad

A lo largo de la historia de la calidad, se han identificado hitos clave que han revolucionado la forma en que se aborda la excelencia en los productos y servicios. Estos hitos incluyen la normalización de piezas, la introducción de la producción en cadena y el control estadístico del proceso.

Qué es el QFD y cómo afecta la productividad

Qué es el QFD y cómo afecta la productividad| Año | Hito |

|---|---|

| 1900 | Normalización de piezas |

| 1913 | Producción en cadena |

| 1920 | Control estadístico del proceso |

La normalización de piezas, introducida a principios del siglo XX, fue un avance importante en la historia de la calidad. Esta práctica consiste en establecer estándares y dimensiones específicas para las piezas utilizadas en la fabricación de productos. Esto permitió garantizar la consistencia y la intercambiabilidad de las piezas, lo que condujo a una mejora en la calidad y la eficiencia de los productos finales.

En 1913, Henry Ford revolucionó la industria con la introducción de la producción en cadena en su fábrica de automóviles. Este enfoque permitió una mayor eficiencia en la producción y redujo los costos, lo que llevó a una mejora en la calidad y a la producción en masa de automóviles.

En la década de 1920, W. Edwards Deming introdujo el control estadístico del proceso. Este enfoque se basa en el análisis y control de la variabilidad del proceso de producción para garantizar la calidad de forma sistemática. El control estadístico del proceso permitió identificar y corregir problemas en el proceso de producción, lo que llevó a una mejora continua de la calidad.

Figuras Clave en la Evolución de la Calidad

Joseph Juran fue un experto en gestión de calidad que contribuyó significativamente al desarrollo de estándares de calidad a nivel mundial. Juran promovió la idea de que la calidad no solo depende de la inspección de productos, sino que debe ser un enfoque integral que involucre a todos los departamentos y empleados de una organización.

W. Edwards Deming también fue un experto en gestión de calidad y es conocido por su influencia en la industria japonesa. Deming introdujo el concepto de mejora continua en el control de calidad y enfatizó la importancia de la participación de todos los empleados en la gestión de la calidad. Su enfoque ayudó a Japón a convertirse en una potencia mundial en términos de calidad.

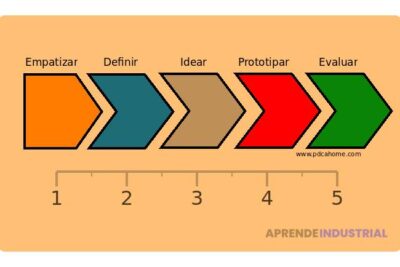

La Gestión de la Calidad Total como Enfoque Moderno

La Gestión de la calidad Total (Total Quality Management, TQM) es un enfoque moderno ampliamente adoptado en diversas organizaciones. Este enfoque se centra no solo en la calidad de los productos, sino también en la mejora continua y la participación de todos los departamentos y empleados en el control de calidad y la toma de decisiones.

La TQM se basa en varios principios fundamentales, como el enfoque en el cliente, la participación de todos los empleados, la mejora continua y el enfoque basado en datos. Estos principios se aplican en todas las etapas del proceso de producción y sirven como guía para garantizar la excelencia en la calidad.

| Principios de TQM |

|---|

| Enfoque en el cliente |

| Participación de todos los empleados |

| Mejora continua |

| Enfoque basado en datos |

Conclusión

La historia de la calidad ha sido un viaje fascinante que ha evolucionado desde simples inspecciones hasta enfoques integrales de gestión de la calidad. Los hitos, figuras clave y enfoques modernos como la Gestión de la calidad Total han contribuido a la importancia actual de la calidad como estrategia competitiva en el mundo empresarial.

Preguntas frecuentes

1. ¿Por qué es importante conocer la historia de la calidad?

Conocer la historia de la calidad proporciona una perspectiva sobre cómo han evolucionado las prácticas y enfoques para garantizar la excelencia en los productos y servicios. Esto puede inspirar mejoras en los procesos actuales y ayudar a comprender la importancia de la calidad como estrategia competitiva.

2. ¿Qué papel jugaron Juran y Deming en la evolución de la calidad?

Juran y Deming fueron figuras clave en la introducción de métodos de control de calidad y gestión de la calidad. Su trabajo y enfoques innovadores tuvieron un impacto significativo en la forma en que se aborda la calidad en la industria, tanto en Japón como a nivel mundial.

3. ¿Qué beneficios ofrece la Gestión de la Calidad Total a las organizaciones?

La Gestión de la calidad Total ofrece diversos beneficios a las organizaciones. Promueve la participación de todos los empleados en la mejora continua de la calidad, lo que puede llevar a una mayor satisfacción del cliente, eficiencia operativa y una ventaja competitiva en el mercado.

4. ¿Cómo se relaciona la calidad con la estrategia competitiva de una empresa?

La calidad es una estrategia competitiva importante para las empresas, ya que puede diferenciarlas de sus competidores. Ofrecer productos o servicios de alta calidad puede generar lealtad de los clientes, fortalecer la reputación de la marca y proporcionar una ventaja en el mercado.

Referencias

- https://www.aiteco.com/historia-de-la-calidad/

- https://www.studocu.com/co/document/universidad-distrital-francisco-jose-de-caldas/ciencias-sociales/la-historia-de-la-calidad-ha-transitado-desde-la-inspeccion-hasta-los-actuales-modelos-de-excelencia-en-la-gestion/32035733

- https://dialnet.unirioja.es/descarga/articulo/4400435.pdf

Deja una respuesta

Te Puede Interesar: