Estrategias efectivas para reducir costos de manufactura

En la actualidad, las estrategias efectivas para reducir costos de manufactura juegan un papel crucial en la optimización de procesos dentro de la ingeniería industrial. La competencia en el mercado global exige que las empresas busquen constantemente formas de mejorar su eficiencia y reducir gastos. En este contexto, entender cómo se distribuyen los costos de manufactura y cómo se pueden controlar es fundamental para cualquier profesional del área.

Este artículo tiene como objetivo proporcionar un enfoque detallado sobre cómo implementar estrategias efectivas para reducir costos de manufactura. A través de un desglose de los costos en tres categorías principales: labor, materiales y gastos generales, se presentarán métodos prácticos y consejos útiles que pueden ser aplicados en diversas industrias. Además, se incluirán ejemplos concretos que ilustran cómo estas estrategias pueden ser implementadas en la práctica.

Desglose de los costos de manufactura

Comprendiendo la estructura de costos

Para abordar la reducción de costos, es esencial primero entender cómo se distribuyen. Según el video de Russell Watkins, los costos de manufactura se dividen en tres categorías: labor (40%), materiales (40%) y gastos generales (20%). Esta distribución no solo ayuda a identificar áreas de mejora, sino que también permite a los empleados de todos los niveles comprender su impacto en los costos totales.

La labor representa una parte significativa de los costos de manufactura. Esto incluye salarios, beneficios y otros gastos relacionados con el personal. Por lo tanto, cualquier estrategia que busque reducir costos debe considerar la eficiencia del trabajo y la capacitación del personal. La reducción de costos en materiales implica optimizar el uso de recursos, minimizar desperdicios y negociar mejores precios con proveedores. Finalmente, los gastos generales abarcan costos indirectos como alquiler, servicios públicos y mantenimiento, que también pueden ser optimizados.

Importancia de la visibilidad de costos

La visibilidad de los costos es crucial para la toma de decisiones informadas. Cuando todos en la empresa conocen la estructura de costos, pueden identificar áreas donde se pueden realizar mejoras. Por ejemplo, si un operario es consciente de que su trabajo impacta directamente en los costos de labor, es más probable que busque maneras de ser más eficiente.

Implementar un sistema de seguimiento de costos puede ser una herramienta valiosa. Esto puede incluir software de gestión que permita a los empleados ver en tiempo real cómo sus acciones afectan los costos. La transparencia en los costos fomenta una cultura de responsabilidad y mejora continua.

Herramientas para el análisis de costos

Existen diversas herramientas que pueden ayudar a las empresas a analizar sus costos de manufactura. El análisis de costos ABC (Activity-Based Costing) es una metodología que permite a las empresas asignar costos a productos y servicios basándose en las actividades que los generan. Esto proporciona una visión más precisa de dónde se están incurriendo los costos y permite identificar áreas de mejora.

Otra herramienta útil es el análisis de brechas, que compara el rendimiento actual con el rendimiento ideal. Esto ayuda a las empresas a identificar discrepancias y áreas donde se pueden implementar mejoras. Utilizar estas herramientas de manera regular puede ayudar a las empresas a mantenerse al tanto de sus costos y a realizar ajustes proactivos.

Métodos prácticos para la reducción de costos

Mercado matutino para identificar defectos

Una de las estrategias sugeridas por Russell Watkins es la implementación de un mercado matutino. Este es un espacio donde los empleados pueden reunirse al inicio de su turno para discutir problemas y defectos que han observado en el proceso de manufactura. Este enfoque no solo fomenta la comunicación, sino que también permite identificar problemas antes de que se conviertan en costosos errores.

El mercado matutino debe ser un espacio seguro donde los empleados se sientan cómodos compartiendo sus observaciones. Esto puede incluir la identificación de defectos en productos, problemas en la maquinaria o cualquier otro aspecto que pueda afectar la eficiencia. Al abordar estos problemas de manera proactiva, las empresas pueden reducir el tiempo de inactividad y mejorar la calidad del producto final.

Contenedor de defectos pequeño y transparente

Otra estrategia efectiva es la implementación de un contenedor de defectos pequeño y transparente. Este contenedor se utiliza para almacenar productos defectuosos que han sido identificados durante el proceso de manufactura. La transparencia del contenedor permite que todos los empleados vean cuántos defectos se están produciendo, lo que fomenta la responsabilidad y la rápida resolución de problemas.

El uso de un contenedor de defectos también ayuda a identificar patrones en los errores. Por ejemplo, si se observa que un tipo específico de defecto se repite con frecuencia, esto puede indicar un problema en el proceso de producción que necesita ser abordado. Al resolver estos problemas de manera oportuna, las empresas pueden reducir el desperdicio y mejorar la eficiencia.

Símbolos visuales en las máquinas

La implementación de símbolos visuales en las máquinas es otra estrategia efectiva para reducir costos. Estos símbolos pueden indicar problemas relacionados con el tiempo de ciclo, como retrasos o fallos en la maquinaria. Al hacer que estos problemas sean visibles, se facilita la identificación y resolución rápida de los mismos.

Los símbolos visuales pueden ser simples, como luces de advertencia o etiquetas que indiquen el estado de la máquina. La clave es que sean fácilmente comprensibles para todos los empleados. Esto no solo mejora la eficiencia, sino que también reduce el riesgo de errores costosos que pueden surgir de la falta de comunicación.

Capacitación y desarrollo del personal

Importancia de la capacitación continua

La capacitación continua del personal es fundamental para la reducción de costos de manufactura. Un equipo bien capacitado es más eficiente y menos propenso a cometer errores. Esto no solo reduce los costos de labor, sino que también minimiza el desperdicio de materiales y mejora la calidad del producto final.

Las empresas deben invertir en programas de capacitación que aborden tanto las habilidades técnicas como las habilidades blandas. Esto incluye la formación en el uso de maquinaria, así como en la resolución de problemas y la comunicación efectiva. Al empoderar a los empleados con las habilidades necesarias, las empresas pueden mejorar su rendimiento general.

Evaluación del desempeño

La evaluación del desempeño es otra herramienta importante en la capacitación del personal. Al establecer métricas claras y objetivos de rendimiento, las empresas pueden identificar áreas donde los empleados pueden necesitar más apoyo o formación. Esto no solo ayuda a mejorar la eficiencia, sino que también fomenta un ambiente de trabajo más motivador.

Las evaluaciones deben ser regulares y constructivas. Es importante que los empleados reciban retroalimentación sobre su desempeño y se les brinde la oportunidad de mejorar. Esto no solo beneficia a la empresa, sino que también contribuye al desarrollo profesional de los empleados.

Fomentar una cultura de mejora continua

Fomentar una cultura de mejora continua es esencial para la reducción de costos de manufactura. Esto implica que todos los empleados, desde la alta dirección hasta el personal de línea, estén comprometidos con la búsqueda de formas de mejorar los procesos y reducir costos.

Las empresas pueden implementar programas de sugerencias donde los empleados puedan proponer ideas para mejorar la eficiencia. Esto no solo involucra a los empleados en el proceso, sino que también puede resultar en soluciones innovadoras que de otro modo no se habrían considerado. Al celebrar y recompensar las contribuciones de los empleados, las empresas pueden motivar a su personal a seguir buscando mejoras.

Optimización de la cadena de suministro

Evaluación de proveedores

La evaluación de proveedores es un paso crucial en la optimización de la cadena de suministro. Las empresas deben revisar regularmente a sus proveedores para asegurarse de que están obteniendo la mejor calidad y precio posible. Esto puede incluir la negociación de contratos, la búsqueda de nuevos proveedores o la consolidación de compras para obtener descuentos por volumen.

Es importante establecer relaciones sólidas con los proveedores. Esto no solo puede resultar en mejores precios, sino que también puede facilitar la comunicación y la resolución de problemas. Las empresas deben trabajar en colaboración con sus proveedores para identificar áreas donde se pueden realizar mejoras en la cadena de suministro.

Implementación de tecnología en la cadena de suministro

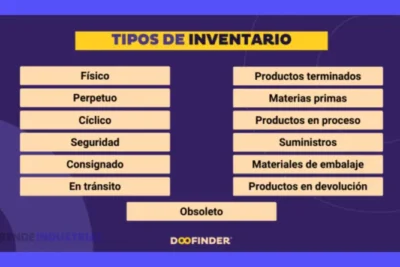

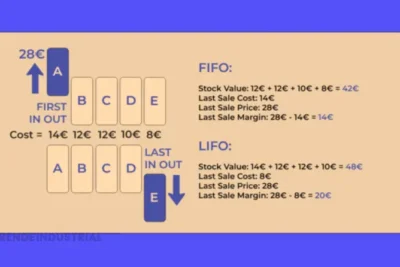

La tecnología juega un papel fundamental en la optimización de la cadena de suministro. Las empresas pueden utilizar software de gestión de la cadena de suministro para rastrear inventarios, gestionar pedidos y optimizar la logística. Esto no solo mejora la eficiencia, sino que también reduce los costos asociados con el manejo de inventarios y la distribución.

Además, la implementación de tecnologías como el Internet de las Cosas (IoT) puede proporcionar datos en tiempo real sobre el estado de la cadena de suministro. Esto permite a las empresas tomar decisiones informadas y realizar ajustes proactivos para evitar problemas antes de que ocurran.

Reducción de desperdicios en la cadena de suministro

La reducción de desperdicios en la cadena de suministro es otra estrategia clave para reducir costos. Esto puede incluir la minimización de excedentes de inventario, la optimización de los procesos de producción y la mejora de la logística. Al identificar y eliminar desperdicios, las empresas pueden mejorar su eficiencia y reducir costos.

Las empresas deben realizar auditorías regulares de sus procesos para identificar áreas donde se están generando desperdicios. Esto puede incluir la revisión de los niveles de inventario, la evaluación de los procesos de producción y la optimización de las rutas de distribución. Al abordar estos problemas, las empresas pueden mejorar su rentabilidad.

Implementación de Lean Manufacturing

Principios del Lean Manufacturing

El Lean Manufacturing es una filosofía de gestión que se centra en la eliminación de desperdicios y la mejora continua. Los principios del Lean incluyen la identificación de valor desde la perspectiva del cliente, la eliminación de desperdicios y la mejora continua de los procesos. Implementar estos principios puede resultar en una reducción significativa de costos de manufactura.

Para comenzar con la implementación del Lean, las empresas deben realizar un análisis de sus procesos actuales. Esto implica identificar áreas donde se están generando desperdicios y establecer objetivos claros para la mejora. La participación de todos los empleados es crucial en este proceso, ya que son ellos quienes están más familiarizados con los detalles de los procesos.

Herramientas Lean

Existen diversas herramientas que pueden ayudar en la implementación del Lean Manufacturing. Algunas de las más comunes incluyen el mapa de flujo de valor, que ayuda a visualizar el flujo de materiales y la información a través del proceso de producción, y el 5S, que es una metodología para organizar y estandarizar el espacio de trabajo.

El mapa de flujo de valor permite a las empresas identificar áreas de mejora y eliminar pasos innecesarios en el proceso. Por otro lado, el 5S se centra en la organización y limpieza del espacio de trabajo, lo que puede resultar en una mayor eficiencia y reducción de errores.

Cultura Lean

Fomentar una cultura Lean dentro de la organización es esencial para el éxito a largo plazo. Esto implica que todos los empleados estén comprometidos con la mejora continua y la eliminación de desperdicios. Las empresas deben proporcionar formación y recursos para ayudar a los empleados a adoptar esta mentalidad.

Además, es importante celebrar los éxitos y reconocer las contribuciones de los empleados en el proceso de mejora. Esto no solo motiva a los empleados, sino que también refuerza la importancia de la cultura Lean en la organización.

Conclusión

Las estrategias efectivas para reducir costos de manufactura son esenciales para la competitividad y sostenibilidad de las empresas en el entorno actual. Al comprender la estructura de costos y aplicar métodos prácticos como el mercado matutino, el contenedor de defectos y los símbolos visuales, las empresas pueden mejorar su eficiencia y reducir gastos.

Además, la capacitación continua del personal, la optimización de la cadena de suministro y la implementación de Lean Manufacturing son estrategias clave que pueden contribuir a la reducción de costos. Al adoptar un enfoque proactivo y fomentar una cultura de mejora continua, las empresas pueden posicionarse para el éxito a largo plazo.

La reducción de costos no solo beneficia a la empresa, sino que también puede resultar en un mejor producto para el cliente. En un mundo donde la competencia es feroz, las empresas que implementan estas estrategias estarán mejor equipadas para enfrentar los desafíos del futuro.

Deja una respuesta

Te Puede Interesar: