Instalaciones neumáticas: energía neumática en sistemas neumáticos industriales

La neumática industrial es un campo fascinante que se centra en el uso de aire comprimido para transferir energía y facilitar el movimiento mecánico en diversas aplicaciones industriales. Este sistema se basa en la utilización de compresores que aumentan la presión del aire, el cual se distribuye a través de tuberías y se controla mediante válvulas. Los actuadores son los encargados de convertir esta energía en movimiento, lo que permite una amplia gama de aplicaciones en fábricas, construcción y otros sectores.

En este artículo, exploraremos en profundidad los componentes, ventajas y desventajas de las instalaciones neumáticas, así como sus aplicaciones y el futuro de la energía neumática. También abordaremos las diferencias entre los sistemas neumáticos y otros sistemas de transferencia de energía, como los hidráulicos. Al final, espero que tengas una comprensión más clara de cómo funcionan estos sistemas y cómo pueden ser implementados en diferentes industrias.

- ¿Qué son las instalaciones neumáticas?

- Componentes de un sistema neumático

- Ventajas de la neumática industrial

- Desventajas de la neumática industrial

- Aplicaciones de la neumática industrial

- Comparativa entre neumática e hidráulica

- Mantenimiento de sistemas neumáticos

- Futuro de la neumática industrial

- Conclusión

- Preguntas Frecuentes

- Referencias

¿Qué son las instalaciones neumáticas?

Las instalaciones neumáticas son sistemas que utilizan aire comprimido para realizar trabajo mecánico. Estos sistemas son ampliamente utilizados en la industria debido a su eficiencia y versatilidad. La base de una instalación neumática es un compresor que toma aire del ambiente y lo comprime, aumentando su presión. Este aire comprimido se almacena en un acumulador y se distribuye a través de tuberías hacia diferentes componentes del sistema.

La energía neumática se utiliza en una variedad de aplicaciones, desde herramientas de mano hasta maquinaria pesada. Uno de los aspectos más interesantes de estos sistemas es su capacidad para ser controlados de manera precisa, lo que permite una gran flexibilidad en su uso. Sin embargo, también es importante considerar los desafíos que pueden surgir al implementar un sistema neumático, como la necesidad de un mantenimiento regular y la gestión del ruido generado por los compresores.

Aplicaciones del PLC: Qué es un PLC y su Importancia en la IndustriaComponentes de un sistema neumático

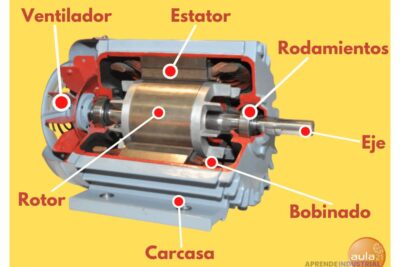

Un sistema neumático se compone de varios elementos clave que trabajan juntos para convertir la energía neumática en movimiento. Estos componentes incluyen:

-

Compresores: Son la fuente de aire comprimido en el sistema. Existen diferentes tipos de compresores, como los de pistón, tornillo y paletas, cada uno con sus propias ventajas y desventajas.

-

Válvulas: Controlan el flujo de aire en el sistema. Pueden ser manuales o automáticas y son esenciales para dirigir el aire comprimido hacia los actuadores.

-

Actuadores: Son dispositivos que convierten la energía neumática en movimiento mecánico. Los actuadores pueden ser cilindros neumáticos, motores neumáticos o cualquier otro dispositivo que utilice aire comprimido para realizar trabajo.

Los padres de la ingenierÃa industrial: precursores y sus legados

Los padres de la ingenierÃa industrial: precursores y sus legados -

Acumuladores: Almacenan aire comprimido para su uso posterior, lo que ayuda a mantener la presión en el sistema y a suavizar las fluctuaciones en el suministro de aire.

-

Filtros y reguladores: Mantienen la calidad del aire comprimido y regulan la presión, asegurando que el sistema funcione de manera eficiente.

Cada uno de estos componentes juega un papel crucial en el funcionamiento de las instalaciones neumáticas, y su selección adecuada puede marcar la diferencia en la eficiencia y efectividad del sistema.

Ventajas de la neumática industrial

La neumática industrial ofrece una serie de ventajas que la hacen atractiva para diversas aplicaciones. Algunas de las más destacadas son:

CBM que es: Todo lo que necesitas saber sobre el mantenimiento basado en la condición

CBM que es: Todo lo que necesitas saber sobre el mantenimiento basado en la condición-

Seguridad: A diferencia de los sistemas hidráulicos, que utilizan líquidos que pueden ser peligrosos, la neumática utiliza aire, que es seguro y no tóxico.

-

Eficiencia: Los sistemas neumáticos son capaces de realizar trabajo de manera rápida y eficiente, lo que los convierte en una opción ideal para aplicaciones que requieren velocidad.

-

Bajo costo: En general, los sistemas neumáticos son más económicos de instalar y mantener en comparación con otros sistemas de transferencia de energía.

-

Adaptabilidad: Estos sistemas pueden adaptarse a una amplia gama de condiciones y entornos, lo que los hace ideales para su uso en fábricas y otros entornos industriales.

-

Facilidad de control: La capacidad de ajustar la presión y la velocidad de los actuadores permite un control preciso del movimiento, lo que es esencial en muchas aplicaciones.

Sin embargo, a pesar de estas ventajas, también hay desventajas que deben ser consideradas.

Desventajas de la neumática industrial

Aunque la energía neumática tiene muchas ventajas, también presenta algunas desventajas que es importante tener en cuenta:

-

Precisión limitada: Los sistemas neumáticos pueden no ser tan precisos como los sistemas hidráulicos, lo que puede ser un inconveniente en aplicaciones que requieren un control exacto.

-

Ruido: Los compresores y otros componentes pueden generar niveles significativos de ruido, lo que puede ser un problema en entornos de trabajo donde se requiere un ambiente tranquilo.

-

Limitaciones de carga: La capacidad de carga de los sistemas neumáticos es generalmente menor que la de los sistemas hidráulicos, lo que puede limitar su uso en ciertas aplicaciones.

-

Necesidad de procesamiento del aire: El aire comprimido debe ser filtrado y secado para evitar la contaminación y la corrosión en el sistema, lo que añade un paso adicional al mantenimiento.

-

Pérdidas de energía: La compresión del aire puede resultar en pérdidas de energía, especialmente si no se gestiona adecuadamente el sistema.

A pesar de estas desventajas, la neumática industrial sigue siendo una opción popular en muchas aplicaciones debido a su versatilidad y eficiencia.

Aplicaciones de la neumática industrial

Las instalaciones neumáticas se utilizan en una amplia variedad de aplicaciones en diferentes industrias. Algunas de las aplicaciones más comunes incluyen:

-

Herramientas neumáticas: Muchas herramientas de construcción y fabricación, como taladros, llaves de impacto y pistolas de clavos, funcionan con aire comprimido, lo que les permite ser más ligeras y fáciles de manejar.

-

Maquinaria industrial: Las prensas, cortadoras y otros equipos de fabricación a menudo utilizan sistemas neumáticos para realizar tareas de manera eficiente y efectiva.

-

Sistemas de transporte: En algunas industrias, el aire comprimido se utiliza para mover productos a través de cintas transportadoras o sistemas de tubos.

-

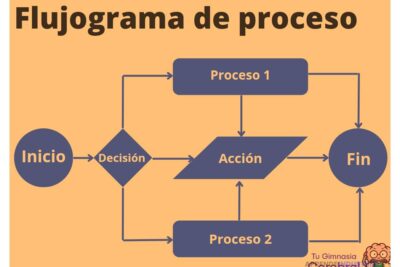

Automatización: Los sistemas neumáticos son fundamentales en la automatización de procesos industriales, permitiendo un control preciso y eficiente de las máquinas.

-

Embalaje: En la industria del embalaje, los sistemas neumáticos se utilizan para llenar, sellar y etiquetar productos de manera rápida y eficiente.

La versatilidad de la energía neumática permite su aplicación en casi cualquier sector industrial, lo que la convierte en una herramienta invaluable para mejorar la productividad y la eficiencia.

Comparativa entre neumática e hidráulica

Es común que surja la pregunta sobre las diferencias entre los sistemas neumáticos y los hidráulicos. A continuación, presento una tabla que resume las principales diferencias entre ambos sistemas:

| Característica | Neumática | Hidráulica |

|---|---|---|

| Medio de trabajo | Aire comprimido | Fluido hidráulico |

| Seguridad | Más seguro | Puede ser peligroso |

| Precisión | Menos preciso | Más preciso |

| Capacidad de carga | Limitada | Alta |

| Costo | Menor | Mayor |

Como se puede observar, ambos sistemas tienen sus propias ventajas y desventajas. La elección entre neumática e hidráulica dependerá de las necesidades específicas de cada aplicación.

Mantenimiento de sistemas neumáticos

El mantenimiento adecuado de las instalaciones neumáticas es crucial para garantizar su funcionamiento eficiente y prolongar su vida útil. Algunas de las prácticas recomendadas incluyen:

-

Revisiones periódicas: Realizar inspecciones regulares de todos los componentes del sistema, incluidos compresores, válvulas y actuadores, para detectar posibles problemas antes de que se conviertan en fallas.

-

Filtrado del aire: Asegurarse de que los filtros estén limpios y en buen estado para evitar la contaminación del aire comprimido.

-

Lubricación: Algunos componentes pueden requerir lubricación para funcionar correctamente. Es importante seguir las recomendaciones del fabricante en cuanto a la frecuencia y el tipo de lubricante a utilizar.

-

Control de fugas: Las fugas de aire pueden ser costosas y afectar la eficiencia del sistema. Es fundamental realizar pruebas de fugas y repararlas de inmediato.

-

Capacitación del personal: Asegurarse de que el personal esté capacitado en el uso y mantenimiento de los sistemas neumáticos es esencial para prevenir errores y accidentes.

Implementar un programa de mantenimiento efectivo puede ayudar a maximizar la eficiencia de las instalaciones neumáticas y reducir los costos operativos a largo plazo.

Futuro de la neumática industrial

El futuro de la energía neumática en la industria parece prometedor, con avances tecnológicos que están mejorando la eficiencia y la efectividad de estos sistemas. Algunas tendencias que están dando forma al futuro de la neumática industrial incluyen:

-

Automatización y control inteligente: La integración de tecnologías de automatización y control inteligente permitirá un mejor monitoreo y gestión de los sistemas neumáticos, mejorando su eficiencia y reduciendo el desperdicio de energía.

-

Sostenibilidad: A medida que las industrias buscan reducir su impacto ambiental, la neumática industrial puede desempeñar un papel importante al utilizar aire comprimido, un recurso abundante y no contaminante.

-

Innovaciones en materiales: El desarrollo de nuevos materiales y tecnologías puede llevar a la creación de componentes más ligeros y duraderos, lo que mejorará aún más la eficiencia de los sistemas neumáticos.

-

Interconexión: La conectividad entre diferentes sistemas y dispositivos permitirá una mayor integración y optimización de los procesos industriales, lo que beneficiará a la neumática industrial.

Con estas tendencias, es probable que la energía neumática siga siendo una opción viable y eficiente en el futuro de la industria.

Conclusión

La neumática industrial es un campo en constante evolución que ofrece una amplia gama de aplicaciones y beneficios. A través de la comprensión de sus componentes, ventajas y desventajas, así como su mantenimiento y futuro, podemos apreciar la importancia de las instalaciones neumáticas en el entorno industrial actual. A pesar de sus limitaciones, la energía neumática sigue siendo una opción popular y efectiva para muchas aplicaciones, y su evolución continua promete un futuro brillante en la industria.

Preguntas Frecuentes

¿Qué es un sistema neumático?

Un sistema neumático utiliza aire comprimido para realizar trabajo mecánico, siendo ampliamente utilizado en diversas aplicaciones industriales.

¿Cuáles son las ventajas de la neumática sobre la hidráulica?

La neumática es más segura, menos costosa y más fácil de mantener, aunque puede tener limitaciones en precisión y capacidad de carga.

¿Cómo se mantiene un sistema neumático?

El mantenimiento incluye revisiones periódicas, filtrado del aire, lubricación de componentes y control de fugas.

¿Qué aplicaciones tiene la neumática industrial?

Se utiliza en herramientas neumáticas, maquinaria, sistemas de transporte y automatización, entre otros.

¿Es la neumática más eficiente que otros sistemas?

La eficiencia depende de la aplicación, pero la neumática es generalmente rápida y efectiva para tareas que requieren movimiento mecánico.

Referencias

Deja una respuesta

Te Puede Interesar: