Cómo definir instrumentación industrial y su importancia en la industria

La instrumentación industrial es un pilar fundamental en el ámbito de la producción y la manufactura. Esta disciplina se encarga de medir y controlar diversas magnitudes físicas, lo que permite optimizar procesos, mejorar la calidad de los productos y garantizar la seguridad en las operaciones. Sin una adecuada instrumentación, las industrias enfrentarían desafíos significativos en la gestión de sus procesos, lo que podría resultar en pérdidas económicas y riesgos para la seguridad.

En este artículo, exploraremos en detalle cómo definir instrumentación en el contexto industrial, sus componentes, su funcionamiento y su impacto en la eficiencia de los procesos productivos. También abordaremos las habilidades necesarias para los profesionales en este campo y las tendencias futuras que están moldeando la instrumentación industrial.

- ¿Qué es la instrumentación industrial?

- Componentes de la instrumentación industrial

- Tipos de instrumentos de medición

- Sistemas de control en instrumentación

- Importancia de la calibración en instrumentación

- Formación y habilidades en instrumentación

- Tendencias actuales en instrumentación industrial

- Desafíos en la instrumentación industrial

- Beneficios de la instrumentación industrial

- Futuro de la instrumentación industrial

- Conclusión

- Preguntas Frecuentes

- Referencias

¿Qué es la instrumentación industrial?

La instrumentación industrial se refiere al conjunto de técnicas y herramientas utilizadas para medir, controlar y regular variables físicas en un entorno industrial. Estas variables pueden incluir temperatura, presión, flujo, nivel y composición química, entre otras. La precisión en la medición de estas magnitudes es crucial para el funcionamiento eficiente de las plantas de producción.

Los instrumentos de medición pueden ser tanto mecánicos como electrónicos, y su elección depende de la aplicación específica y de las condiciones del proceso. Por ejemplo, en un entorno donde se manejan altas temperaturas, se requerirán sensores que puedan soportar esas condiciones extremas sin comprometer su precisión.

Instalaciones neumáticas: energía neumática en sistemas neumáticos industriales

Instalaciones neumáticas: energía neumática en sistemas neumáticos industrialesLa correcta definición de instrumentación implica comprender no solo los instrumentos en sí, sino también cómo se integran en un sistema de control más amplio. Esto incluye la interacción entre sensores, controladores y actuadores, que trabajan en conjunto para mantener las variables dentro de los rangos deseados.

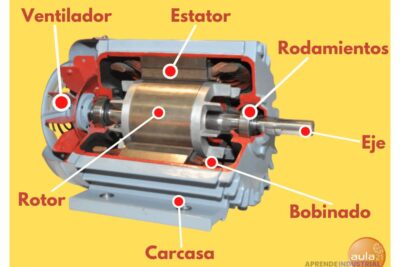

Componentes de la instrumentación industrial

Para comprender mejor cómo definir instrumentación, es esencial conocer los componentes básicos que la conforman. Estos incluyen:

-

Sensores: Son dispositivos que detectan cambios en las variables físicas y convierten esa información en señales eléctricas. Por ejemplo, un termómetro puede medir la temperatura y enviar esa información a un controlador.

-

Controladores: Estos dispositivos reciben las señales de los sensores y toman decisiones basadas en esa información. Un controlador puede ser un PLC (Controlador Lógico Programable) o un DCS (Sistema de Control Distribuido), que ajusta las condiciones del proceso en función de las lecturas de los sensores.

Aplicaciones del PLC: Qué es un PLC y su Importancia en la Industria -

Actuadores: Son los elementos que ejecutan las acciones necesarias para ajustar las variables del proceso. Por ejemplo, una válvula puede abrirse o cerrarse para regular el flujo de un líquido en respuesta a las señales del controlador.

La interacción entre estos componentes es fundamental para el funcionamiento eficiente de cualquier sistema de instrumentación industrial. Sin ellos, sería imposible mantener un control preciso sobre los procesos productivos.

Tipos de instrumentos de medición

Existen diversos tipos de instrumentos de medición utilizados en la instrumentación industrial, cada uno diseñado para medir una variable específica. Algunos de los más comunes son:

- Termómetros: Utilizados para medir la temperatura en diferentes procesos.

- Manómetros: Miden la presión de gases o líquidos.

- Flujómetros: Se utilizan para medir la tasa de flujo de un líquido o gas.

- Nivelómetros: Miden el nivel de líquidos en tanques o recipientes.

Cada uno de estos instrumentos tiene sus propias características y aplicaciones, lo que hace que la selección del instrumento adecuado sea crucial para el éxito del proceso industrial.

Los padres de la ingenierÃa industrial: precursores y sus legados

Los padres de la ingenierÃa industrial: precursores y sus legadosSistemas de control en instrumentación

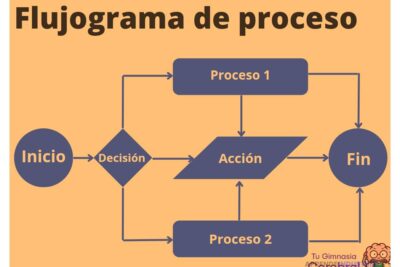

Los sistemas de control son una parte integral de la instrumentación industrial. Estos sistemas permiten la automatización de procesos, lo que resulta en una mayor eficiencia y reducción de errores humanos. Los dos tipos más comunes de sistemas de control son:

-

Controladores Lógicos Programables (PLC): Son dispositivos electrónicos que controlan maquinaria y procesos. Los PLC son programables y pueden adaptarse a diferentes aplicaciones, lo que los hace muy versátiles.

-

Sistemas de Control Distribuido (DCS): Estos sistemas permiten el control de procesos complejos mediante la distribución de funciones de control en diferentes ubicaciones. Esto mejora la flexibilidad y la escalabilidad del sistema.

Ambos sistemas son esenciales para la automatización de procesos y permiten una respuesta rápida a las variaciones en las condiciones del proceso.

Importancia de la calibración en instrumentación

La calibración es un proceso crítico en la definición de instrumentación. Este proceso asegura que los instrumentos de medición proporcionen lecturas precisas y confiables. Sin una calibración adecuada, los instrumentos pueden dar lecturas erróneas, lo que puede llevar a decisiones incorrectas y afectar la calidad del producto final.

La calibración debe realizarse de manera regular y siguiendo estándares específicos. Esto no solo garantiza la precisión de las mediciones, sino que también ayuda a prolongar la vida útil de los instrumentos. Además, la calibración es un requisito en muchas industrias para cumplir con normativas y estándares de calidad.

Formación y habilidades en instrumentación

Los profesionales que trabajan en el campo de la instrumentación industrial deben poseer una combinación de habilidades técnicas y conocimientos teóricos. Algunas de las habilidades más importantes incluyen:

-

Conocimientos en electricidad y electrónica: Comprender cómo funcionan los circuitos y los dispositivos electrónicos es fundamental para el trabajo en instrumentación.

-

Capacidades de análisis: Los técnicos deben ser capaces de interpretar datos y tomar decisiones basadas en esos análisis.

-

Habilidades en programación: Con el uso de PLC y DCS, el conocimiento en programación se ha vuelto esencial.

La formación en estas áreas puede provenir de programas técnicos, cursos de especialización o experiencia práctica en el campo.

Tendencias actuales en instrumentación industrial

La instrumentación industrial está en constante evolución, impulsada por avances tecnológicos y la necesidad de mejorar la eficiencia. Algunas de las tendencias más destacadas incluyen:

-

Automatización avanzada: La implementación de tecnologías como la inteligencia artificial y el aprendizaje automático está permitiendo una mayor automatización en los procesos industriales.

-

Internet de las Cosas (IoT): La conectividad de dispositivos a través de Internet está revolucionando la forma en que se recopilan y analizan datos en tiempo real.

-

Sostenibilidad: La presión por reducir el impacto ambiental está llevando a las industrias a adoptar prácticas más sostenibles, lo que también afecta la instrumentación utilizada.

Estas tendencias están moldeando el futuro de la instrumentación industrial y creando nuevas oportunidades para los profesionales del sector.

Desafíos en la instrumentación industrial

A pesar de los avances en la definición de instrumentación, existen varios desafíos que las industrias enfrentan. Algunos de estos incluyen:

-

Obsolescencia tecnológica: Con la rápida evolución de la tecnología, los instrumentos pueden volverse obsoletos rápidamente, lo que requiere inversiones constantes en actualización.

-

Costos de mantenimiento: El mantenimiento de los sistemas de instrumentación puede ser costoso, especialmente en plantas grandes donde se utilizan múltiples instrumentos.

-

Capacitación continua: Dado que la tecnología avanza rápidamente, los profesionales deben mantenerse actualizados con las últimas tendencias y herramientas.

Estos desafíos requieren que las empresas sean proactivas en la gestión de sus sistemas de instrumentación y en la capacitación de su personal.

Beneficios de la instrumentación industrial

La instrumentación industrial ofrece una serie de beneficios que son esenciales para el éxito de cualquier operación. Algunos de los más destacados son:

-

Mejora de la eficiencia: La automatización y el control preciso de los procesos permiten una producción más eficiente.

-

Aumento de la calidad: Con mediciones precisas, las empresas pueden garantizar que sus productos cumplan con los estándares de calidad.

-

Seguridad: La instrumentación adecuada ayuda a prevenir accidentes y garantiza un entorno de trabajo seguro.

Estos beneficios hacen que la inversión en instrumentación sea una decisión estratégica para las empresas que buscan mejorar su competitividad.

Futuro de la instrumentación industrial

El futuro de la instrumentación industrial se presenta prometedor, con la integración de nuevas tecnologías y enfoques innovadores. La digitalización y la conectividad seguirán siendo tendencias clave, permitiendo un monitoreo y control más efectivos de los procesos.

Además, la creciente importancia de la sostenibilidad y la eficiencia energética impulsará la adopción de tecnologías que minimicen el impacto ambiental. Esto no solo beneficiará a las empresas, sino que también contribuirá a un futuro más sostenible para la industria en su conjunto.

Conclusión

La definición de instrumentación industrial es un aspecto crucial para el éxito de cualquier operación en el ámbito de la producción. A través de la medición y control precisos de variables físicas, las empresas pueden mejorar su eficiencia, calidad y seguridad. Con el avance de la tecnología y las tendencias emergentes, el futuro de la instrumentación se presenta lleno de oportunidades y desafíos que los profesionales del sector deberán enfrentar.

Preguntas Frecuentes

¿Qué es la instrumentación industrial?

La instrumentación industrial se refiere a las técnicas y herramientas utilizadas para medir y controlar variables físicas en procesos de producción.

¿Cuáles son los componentes principales de la instrumentación?

Los componentes principales incluyen sensores, controladores y actuadores, que trabajan juntos para mantener el control de los procesos.

¿Por qué es importante la calibración?

La calibración asegura que los instrumentos de medición proporcionen lecturas precisas y confiables, lo que es crucial para la calidad del producto.

¿Qué habilidades son necesarias para trabajar en instrumentación?

Se requieren conocimientos en electricidad, electrónica, análisis de datos y habilidades en programación, entre otras.

¿Cuáles son las tendencias actuales en instrumentación industrial?

Las tendencias incluyen la automatización avanzada, el Internet de las Cosas (IoT) y un enfoque en la sostenibilidad.

Referencias

Deja una respuesta

Te Puede Interesar: