🚀 Aumenta la Eficiencia: Técnicas para Detectar y Solucionar Cuellos de Botella en Tu Producción

¿Te ha pasado que tu producción parece ir más lento de lo esperado, a pesar de tener todo funcionando? El culpable podría ser un cuello de botella oculto, frenando toda tu operación. En esta guía práctica descubrirás cómo identificar esos puntos críticos y cómo eliminarlos para maximizar tu productividad sin invertir una fortuna. Aprende con ejemplos claros, herramientas visuales y soluciones aplicables hoy mismo.

Este artículo proporcionará una guía completa y práctica para identificar cuellos de botella en tu proceso productivo. Analizaremos diferentes métodos de identificación de cuellos de botella, así como las herramientas para encontrarlos. Además, exploraremos cómo eliminar estos puntos débiles y mejorar la productividad de tu negocio. Aprenderás a aplicar estrategias efectivas de resolución de problemas y a implementar mejoras en tus procesos.

- 🔍 ¿Qué es un Cuello de Botella y Cómo Afecta Tu Producción?

- 🛠️ Cómo Identificar un Cuello de Botella: Herramientas Que Funcionan

- ⏱️ Paso a Paso: Cómo Usar el Análisis de Tiempos para Detectar Problemas

- 📊 Visualiza el Problema: Diagramas para Detectar Cuellos de Botella

- 🚫 Cómo Eliminar un Cuello de Botella y Mejorar Tu Proceso YA

- Caso de estudio: Un ejemplo práctico de cuello de botella

- Conclusion

- Preguntas Frecuentes

🔍 ¿Qué es un Cuello de Botella y Cómo Afecta Tu Producción?

Un cuello de botella es una restricción en un proceso que disminuye la capacidad de todo el sistema. Es el eslabón débil, el punto de menor capacidad, el que limita el rendimiento general de la línea de producción. Imagine una cadena donde la resistencia de un eslabón determina la fuerza total. En este caso, ese eslabón débil es el cuello de botella.

E2E que es: Guía completa de principio a fin

E2E que es: Guía completa de principio a finEn términos sencillos, un cuello de botella es un punto en la cadena de producción donde la velocidad de proceso es menor que la de los demás procesos. Esto genera acumulación de trabajo en otros puntos y puede generar demoras innecesarias. Aparece como un obstáculo para el flujo de producción y afecta a la eficiencia general. Es crucial comprender que la identificación de este cuello de botella es esencial para una mejora efectiva.

Se manifiestan en diferentes formas, desde una máquina que trabaja a una velocidad más lenta que otras, hasta una falta de personal capacitado para atender la demanda de producción. Puede afectar a cualquier tipo de proceso, desde la fabricación de productos hasta la atención al cliente. Identificar el cuello de botella es el primer paso para la optimización de procesos.

Las consecuencias de no atender cuellos de botella pueden variar, desde un aumento de los costos hasta una disminución de la satisfacción del cliente. La pérdida de tiempo, la falta de recursos adecuados, y los retrasos en la entrega, entre otros, son resultados comunes. Comprender a fondo lo que representa un cuello de botella es esencial para resolver el problema.

Estandarizar procesos: Guía completa y ejemplos

Estandarizar procesos: Guía completa y ejemplos🛠️ Cómo Identificar un Cuello de Botella: Herramientas Que Funcionan

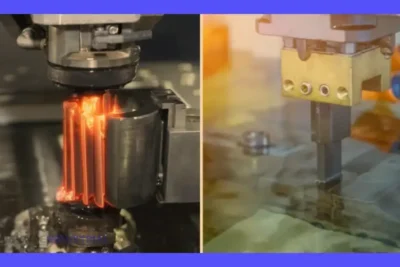

Encontrar el cuello de botella requiere un proceso sistemático. El objetivo es identificar la etapa o recurso que limita la capacidad general del proceso. Diversas técnicas pueden ayudarte a detectarlo. Una de ellas es el análisis de tiempos, que mide el tiempo que tarda cada etapa del proceso.

Por ejemplo, una máquina que tarda 10 minutos en procesar una pieza y las demás tardan 5 minutos, es un cuello de botella.

Otros métodos incluyen el estudio del diagrama de flujo del proceso, que permite visualizar la secuencia de las actividades y las posibles restricciones. La medición de capacidades también ayuda a determinar la capacidad de cada etapa y compara los resultados. La inspección visual también puede revelar problemas evidentes, como una línea de producción con una máquina que está parada o con una gran acumulación de producto terminado.

Gestión de Procesos: Guía Paso a Paso (BPM)

Gestión de Procesos: Guía Paso a Paso (BPM)Un ejemplo práctico es la identificación de una máquina que se detiene con frecuencia. Esto puede afectar el ritmo de producción y revelar un cuello de botella. La utilización de diferentes herramientas puede ayudar a obtener información precisa y relevante para determinar el cuello de botella.

⏱️ Paso a Paso: Cómo Usar el Análisis de Tiempos para Detectar Problemas

El análisis de tiempos es fundamental para identificar cuellos de botella en un proceso. Se debe calcular el tiempo de cada etapa y compararlos para detectar la etapa más lenta. Por ejemplo, si una tarea tarda 15 minutos y las demás tardan entre 5 y 8 minutos, entonces esa tarea de 15 minutos es probablemente un cuello de botella.

La capacidad de cada etapa se puede medir como el número de unidades que pueden procesarse en una unidad de tiempo. Si una etapa puede procesar 10 unidades por hora, y las demás pueden procesar 20, esa etapa con una capacidad de 10 unidades por hora es el cuello de botella.

Ejemplo: Imagina una línea de producción con cuatro etapas. Las etapas A, B y C procesan 100 unidades por hora. La etapa D procesa 50 unidades por hora. En este caso, la etapa D es el cuello de botella, limitando el rendimiento a 50 unidades por hora.

📊 Visualiza el Problema: Diagramas para Detectar Cuellos de Botella

Las herramientas gráficas, como los diagramas de flujo, pueden ser muy útiles para entender cómo fluye el proceso y ubicar cuellos de botella. Un diagrama de flujo visualiza el proceso, mostrando las diferentes etapas y su secuencia. Con esto, podemos identificar fácilmente los puntos donde existe acumulación, retrasos o paradas.

Diagramas de Gantt, los cuales ofrecen una representación gráfica del tiempo de cada tarea y las posibles restricciones en la programación.

Un buen ejemplo es una gráfica de Gantt que muestra que una tarea determinada consume más tiempo que otras, afectando el cronograma general y revelando un cuello de botella. La visualización gráfica permite detectar puntos críticos y restricciones en el flujo de trabajo.

🚫 Cómo Eliminar un Cuello de Botella y Mejorar Tu Proceso YA

Una vez identificado el cuello de botella, es necesario implementar estrategias para eliminarlo. Las soluciones pueden ir desde la optimización de los recursos existentes hasta la inversión en nuevos equipos.

Las soluciones pueden variar, desde la mejora de la capacidad de las máquinas, la asignación adecuada de recursos humanos, hasta la redistribución de las tareas, eliminando el cuello de botella y optimizando la eficiencia global.

Ejemplo: si una máquina es el cuello de botella, la solución podría ser la inversión en una nueva máquina o el desarrollo de un sistema de mantenimiento predictivo. Si la escasez de mano de obra es el problema, la solución podría ser la contratación de más empleados o el rediseño de las funciones para distribuir mejor las tareas.

Caso de estudio: Un ejemplo práctico de cuello de botella

Imagina una empresa que produce muebles. Se identificó que el proceso de ensamblaje es el cuello de botella, ya que está limitado por la capacidad de los ensambladores. El análisis de tiempos mostró que esta etapa tarda 2 horas en promedio por mueble, mientras que las otras etapas tardan entre 1 y 1.5 horas. La solución fue la contratación de dos ensambladores adicionales, lo cual redujo el tiempo de ensamblaje a 1 hora y media por mueble, aumentando así la producción general y eliminando el cuello de botella.

Conclusion

El éxito de cualquier empresa depende de la capacidad de optimizar sus procesos productivos. Identificar y eliminar cuellos de botella es crucial para lograr este objetivo. El enfoque debe ser en la comprensión profunda de cada etapa del proceso y aplicar las técnicas adecuadas.

Aprender a reconocer un cuello de botella, diagnosticar sus causas y utilizar herramientas para su eliminación no sólo aumenta la eficiencia, sino que también libera recursos y mejora el flujo de trabajo general. Esto se traduce en una mayor productividad y mejores resultados.

Preguntas Frecuentes

¿Cómo puedo medir la capacidad de mi proceso?

Puedes medir la capacidad de tu proceso contando las unidades producidas por unidad de tiempo en cada etapa, y comparando esos resultados.

¿Qué herramientas puedo usar para identificar cuellos de botella?

Puedes usar diagramas de flujo, análisis de tiempos, mediciones de capacidades y análisis del flujo de trabajo.

¿Es necesario invertir en nuevas máquinas para eliminar un cuello de botella?

No necesariamente. A veces, la solución implica optimizar las tareas existentes, contratar más personal o redistribuir la carga de trabajo.

¿Qué otras posibles soluciones existen para un cuello de botella en la producción?

Las soluciones también pueden incluir mejoras en la calidad de los materiales, la capacitación del personal, o la implementación de nuevos sistemas de gestión.

Deja una respuesta

Te Puede Interesar: