Control de Calidad en Alimentos: Guía Completa (2023)

La seguridad alimentaria es una preocupación global primordial. Millones de personas alrededor del mundo se ven afectadas por enfermedades transmitidas por alimentos cada año. Para mitigar estos riesgos y asegurar la calidad de los productos que llegan a nuestros hogares, el control de calidad en los alimentos es fundamental. Este proceso riguroso, que abarca desde la selección de las materias primas hasta la distribución final, garantiza que los alimentos sean seguros, saludables y cumplan con las expectativas del consumidor.

Este artículo explorará en detalle los aspectos clave del control de calidad en los alimentos. Analizaremos las diferentes etapas del proceso, las normas y regulaciones que lo rigen, las técnicas de inspección y las estrategias preventivas que se implementan para garantizar la inocuidad y la calidad de los productos alimenticios. Aprenderemos cómo un efectivo control de calidad alimentaria beneficia a productores, distribuidores y, sobre todo, a los consumidores. Además, se revisarán ejemplos prácticos y se responderán preguntas frecuentes sobre este tema crucial.

- La Importancia del Control de Calidad en los Alimentos

- Normas y Regulaciones en el Control de Calidad Alimentaria

- Control de Materias Primas y Proveedores

- Control de Procesos de Fabricación y Envasado

- Control Microbiológico y Análisis Sensoriales

- Control de Etiquetas y Trazabilidad

- Control de Limpieza y Desinfección

- Retirada de Productos Defectuosos

- Conclusión

- Preguntas Frecuentes

La Importancia del Control de Calidad en los Alimentos

| Tipo de Contaminación/Problema | Consecuencias |

|---|---|

| Contaminación bacteriana (e.g., *Salmonella*, *E. coli*) | Enfermedades transmitidas por alimentos (ETAs), como gastroenteritis, fiebre tifoidea, síndrome urémico hemolítico (SUH). Hospitalizaciones, muertes en casos severos. Retiros de productos del mercado, daños a la reputación de la marca. |

| Contaminación química (e.g., pesticidas, metales pesados) | Envenenamiento agudo o crónico, daño a órganos, cáncer, problemas reproductivos. Costos asociados a la limpieza y remediación ambiental. Multas y sanciones legales. |

| Contaminación física (e.g., vidrio, metal, plástico) | Lesiones en la boca, garganta o tracto digestivo. Necesidad de atención médica, potencial para daños permanentes. Pérdida de confianza del consumidor. |

| Etiquetado incorrecto o engañoso | Desconfianza del consumidor, pérdida de ventas, sanciones legales (multas), acciones legales por parte de consumidores. Daños a la reputación de la marca. |

| Falta de higiene en el proceso de producción | Alto riesgo de contaminación microbiana, mayor probabilidad de brotes de enfermedades transmitidas por alimentos, pérdidas económicas por el desperdicio de productos. |

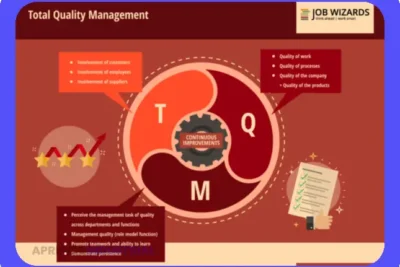

El control de calidad en los alimentos no es simplemente una cuestión de cumplimiento normativo; es una inversión en la salud pública y la reputación de una empresa. Un programa integral de control de calidad alimentaria abarca todas las etapas de la cadena alimentaria, desde la granja hasta la mesa. Esto implica una evaluación constante de la calidad de las materias primas, la higiene de las instalaciones, los procesos de fabricación y las condiciones de almacenamiento y transporte.

Microbiología alimentaria: Cómo garantizar la calidad de tus alimentos

Microbiología alimentaria: Cómo garantizar la calidad de tus alimentosUn fallo en cualquier etapa puede tener consecuencias graves, incluyendo brotes de enfermedades transmitidas por alimentos, pérdidas económicas considerables y un daño irreparable a la imagen de marca. Por lo tanto, un sólido sistema de control de calidad alimentaria es esencial para proteger la salud de los consumidores y la viabilidad comercial de las empresas del sector. Un buen sistema de gestión de calidad, por ejemplo, puede ayudar a identificar y solucionar problemas antes de que se conviertan en una crisis.

La implementación de Buenas Prácticas de Manufactura (BPM) es clave. Estas prácticas ayudan a prevenir la contaminación de alimentos y a garantizar la seguridad del proceso productivo. Además, la trazabilidad de los productos, es decir, poder seguir el recorrido de un alimento desde su origen hasta el consumidor, es una herramienta esencial en el control de calidad en los alimentos.

El uso de metodologías de análisis de peligros y puntos críticos de control (APPCC) es una estrategia fundamental. El APPCC permite identificar los riesgos potenciales en cada etapa del proceso y establecer medidas de control para prevenirlos. Un análisis de riesgos completo facilita la toma de decisiones preventivas. Esto se traduce en reducción de costos y un producto final superior.

Parámetros de Calidad: Estándar de Calidad, Ejemplos y Mejora

Parámetros de Calidad: Estándar de Calidad, Ejemplos y MejoraFinalmente, la capacitación del personal es crucial. El personal debe estar bien capacitado en las prácticas de higiene, el manejo seguro de alimentos y los procedimientos de control de calidad alimentaria.

Normas y Regulaciones en el Control de Calidad Alimentaria

| Norma/Reglamento | Descripción y Alcance |

|---|---|

| Reglamento (CE) No 178/2002 del Parlamento Europeo y del Consejo, de 28 de enero de 2002, por el que se establecen los principios y los requisitos generales de la legislación alimentaria, se crea la Autoridad Europea de Seguridad Alimentaria y se fijan procedimientos relativos a la seguridad alimentaria. | Establece los principios generales de la legislación alimentaria de la Unión Europea, incluyendo la seguridad alimentaria, la trazabilidad y el etiquetado. Define la responsabilidad de los operadores de la cadena alimentaria. |

| Reglamento (UE) No 1169/2011 del Parlamento Europeo y del Consejo, de 25 de octubre de 2011, sobre la información alimentaria facilitada al consumidor. | Regula el etiquetado de los alimentos, incluyendo información obligatoria como la lista de ingredientes, los valores nutricionales, los alérgenos y las instrucciones de conservación. Objetivo: permitir al consumidor tomar decisiones informadas. |

| HACCP (Análisis de Peligros y Puntos de Control Crítico) | Sistema preventivo basado en el análisis de riesgos para identificar y controlar los peligros que pueden afectar la inocuidad de los alimentos en todas las etapas de la producción, desde la materia prima hasta el consumo final. No es un reglamento en sí mismo, pero es un requisito para muchas empresas alimentarias. |

| IFS (International Featured Standard) | Norma reconocida internacionalmente para la auditoría de la seguridad y calidad alimentaria en la industria manufacturera. Evalúa los sistemas de gestión de calidad y seguridad alimentaria de las empresas. |

| BRC (British Retail Consortium) | Norma global para la seguridad alimentaria aplicada a fabricantes de productos alimenticios para la venta minorista. Similar a IFS en su propósito, pero con sus propios requisitos específicos. |

El control de calidad en los alimentos se rige por un conjunto de normas y regulaciones nacionales e internacionales. Estas normas establecen los requisitos mínimos que deben cumplir los alimentos para ser considerados seguros y aptos para el consumo humano. Una de las normas más importantes es la ISO 22000, un estándar internacional que define los requisitos de un Sistema de Gestión de Seguridad Alimentaria (SGSA).

La ISO 22000 proporciona un marco para la implementación de un sistema de gestión eficaz. Este sistema integra los principios del APPCC y otras herramientas esenciales para el control de calidad alimentaria. Esta norma busca unificar criterios globales de seguridad y calidad. Su objetivo central es la prevención de riesgos, y su adopción es cada vez más frecuente entre las empresas de la industria alimentaria.

Análisis y control de calidad: Guía completa

Análisis y control de calidad: Guía completaAdemás de la ISO 22000, existen otras normas y regulaciones específicas para diferentes tipos de alimentos. Por ejemplo, existen regulaciones específicas para los productos lácteos, los productos cárnicos y los alimentos envasados. El conocimiento y la adhesión a estas normas son imprescindibles para garantizar el cumplimiento legal y la seguridad de los productos.

La legislación sanitaria nacional también debe ser consultada para asegurar la plena conformidad. Las leyes y decretos varían entre países. Por lo tanto, la investigación continua es vital para las empresas que operan en diferentes mercados. El control de calidad alimentaria exige estar siempre al día con las regulaciones.

Control de Materias Primas y Proveedores

| Materia Prima | Proveedor | Fecha de Última Inspección | Estado de la Inspección | Certificaciones |

|---|---|---|---|---|

| Acero Inoxidable 304 | Aceros del Norte, S.A. | 2023-10-27 | Aprobado | ISO 9001, ISO 14001 |

| Aluminio Anodizado | Aluminios del Sur, S.L. | 2023-10-20 | Aprobado | ISO 9001 |

| Plástico ABS | Plásticos Modernos, S.A. | 2023-10-15 | Aprobado con observaciones | REACH, RoHS |

| Cobre Electrónico | Metales Premium, S.L. | 2023-10-05 | Aprobado | ISO 9001, ISO 14001, ISO 45001 |

| Vidrio Templado | Cristales Nacionales, S.A. | 2023-09-30 | Aprobado | ISO 9001 |

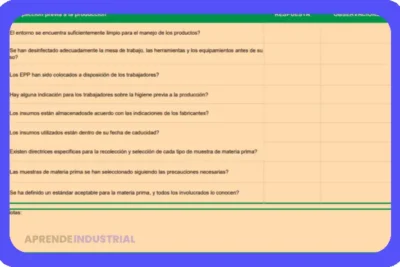

El control de calidad en los alimentos comienza con la selección de las materias primas. Es crucial evaluar la calidad de los ingredientes, incluyendo su origen, composición, estado de conservación y posible presencia de contaminantes. Para asegurar la calidad de las materias primas, las empresas suelen trabajar con proveedores certificados que cumplan con los estándares de seguridad alimentaria.

La selección de proveedores se basa en criterios rigurosos. Estos criterios se centran en las prácticas de producción y en la capacidad de asegurar la trazabilidad de los productos. Las auditorías regulares a las instalaciones de los proveedores también son una práctica común. Estas auditorías permiten verificar el cumplimiento de los requisitos de seguridad y calidad.

Además de evaluar a los proveedores, es esencial realizar pruebas de laboratorio a las materias primas. Estas pruebas ayudan a determinar si los ingredientes cumplen con las especificaciones requeridas en cuanto a composición, propiedades organolépticas (sabor, olor, textura, etc.) y seguridad. Las pruebas pueden incluir análisis microbiológicos, químicos y físicos.

La documentación completa sobre el origen y manejo de cada materia prima es un pilar en el control de calidad alimentaria. Esta documentación permite la rastreabilidad completa de cada ingrediente. Esto hace posible identificar la fuente de un posible problema si ocurre un incidente.

La gestión de las materias primas es vital para la eficacia del control de calidad en los alimentos. Una gestión eficiente puede reducir los costos relacionados con la eliminación de lotes contaminados. Además, este enfoque potencia una buena reputación de la empresa.

Control de Procesos de Fabricación y Envasado

El control de calidad en los alimentos continúa durante todo el proceso de fabricación y envasado. Es vital monitorear cada etapa del proceso para garantizar que se mantengan los estándares de seguridad y calidad. Esto implica el control de los parámetros críticos del proceso, como la temperatura, el tiempo de cocción, y los niveles de humedad.

Un sistema de control de procesos efectivo ayuda a identificar y prevenir desviaciones. Estas desviaciones podrían comprometer la calidad o la seguridad del producto final. Se pueden usar gráficos de control para monitorizar los parámetros críticos. Estos gráficos ayudan a detectar tendencias y patrones que pueden indicar un problema en el proceso.

El envasado juega un papel crucial en la conservación y la seguridad alimentaria. El envase elegido debe proteger el alimento de la contaminación y garantizar su vida útil. El control de calidad también incluye la verificación del envasado para asegurar su integridad y la correcta información en la etiqueta.

Las auditorías internas frecuentes y las revisiones del proceso son esenciales. Estos procesos pueden revelar áreas de mejora en la eficiencia y la seguridad. Una mejora continua en el proceso de fabricación y envasado es clave para garantizar el éxito a largo plazo. Este es un elemento integral del control de calidad en los alimentos.

Control Microbiológico y Análisis Sensoriales

Un componente vital del control de calidad en los alimentos es el control microbiológico. Esto implica la realización de pruebas de laboratorio para detectar la presencia de microorganismos patógenos o indicadores de contaminación en los alimentos. Los análisis microbiológicos permiten evaluar el nivel de higiene en las instalaciones y en los procesos de fabricación.

El análisis sensorial, por otro lado, evalúa las características sensoriales de los alimentos. Esto incluye el análisis del sabor, el olor, el aspecto, la textura y otros atributos relevantes. Los análisis sensoriales se realizan generalmente por paneles de catadores entrenados. Estos paneles son capaces de detectar cualquier desviación de la calidad sensorial esperada.

La combinación de análisis microbiológicos y sensoriales proporciona una evaluación exhaustiva de la calidad y la seguridad alimentaria. Las metodologías se adecuan a la naturaleza del producto. Además, se adaptan a las especificaciones de la empresa. Por ejemplo, una empresa de alimentos congelados necesitará procedimientos diferentes a los de una empresa de alimentos frescos.

Un adecuado control de calidad alimentaria requiere un proceso metódico y preciso en ambos tipos de análisis. Estos análisis permiten la detección temprana de cualquier defecto, facilitando la toma de medidas correctivas rápidas y eficientes.

Control de Etiquetas y Trazabilidad

La información proporcionada en las etiquetas de los alimentos es crucial para el consumidor. El control de calidad en los alimentos incluye la verificación del cumplimiento de las regulaciones en materia de etiquetado. Esto implica verificar que la etiqueta contenga la información obligatoria, como la lista de ingredientes, la información nutricional, las instrucciones de conservación y la fecha de caducidad.

Además, la trazabilidad es un aspecto fundamental en el control de calidad alimentaria. La trazabilidad permite rastrear el origen y el recorrido de los alimentos desde su producción hasta su llegada al consumidor. En caso de un problema de seguridad alimentaria, la trazabilidad facilita la identificación y la retirada del producto afectado del mercado.

Un sistema de trazabilidad efectivo utiliza códigos de barras, números de lote y otros sistemas de identificación para rastrear los alimentos en cada etapa de la cadena de suministro. La trazabilidad ayuda a mejorar la eficiencia y reducir los costos asociados con los retiros de productos del mercado. Un sistema de trazabilidad bien implementado es un componente integral del control de calidad en los alimentos.

Control de Limpieza y Desinfección

La limpieza y la desinfección de las instalaciones y equipos son cruciales para prevenir la contaminación de los alimentos. El control de calidad en los alimentos incluye programas de limpieza y desinfección regulares y efectivos. Estos programas deben cubrir todas las áreas de la planta de producción, incluyendo las áreas de almacenamiento, procesamiento y envasado.

Para asegurar la eficacia de los programas de limpieza, se deben utilizar productos de limpieza y desinfección aprobados. La frecuencia de la limpieza y la desinfección debe ser determinada por la naturaleza de los alimentos que se manejan y por los riesgos de contaminación. Además, se deben realizar controles regulares para verificar la eficacia de los procesos de limpieza y desinfección.

El entrenamiento del personal en las técnicas de limpieza y desinfección adecuadas es primordial. Un personal capacitado adecuadamente es capaz de realizar una limpieza profunda y eficiente. Este entrenamiento ayuda a prevenir la contaminación cruzada y a mantener un alto nivel de higiene en toda la planta. La limpieza y desinfección son elementos esenciales en un efectivo control de calidad alimentaria.

Retirada de Productos Defectuosos

A pesar de todos los esfuerzos de control de calidad en los alimentos, ocasionalmente pueden producirse problemas que obligan a retirar productos del mercado. Un sistema efectivo de retirada de productos debe estar en marcha para minimizar el impacto de estos incidentes. Este sistema debe incluir procedimientos claros y definidos para identificar, contener y retirar los productos defectuosos.

La comunicación con los consumidores y las autoridades sanitarias es vital en caso de una retirada de productos. La información oportuna y precisa ayuda a prevenir que los consumidores consuman productos que podrían ser dañinos. Una respuesta eficiente y transparente refuerza la reputación de la empresa y mantiene la confianza de los consumidores.

Un sistema de retirada de productos efectivo requiere planificación anticipada. Esto incluye el desarrollo de planes de contingencia y la capacitación del personal. Una buena gestión de crisis evita daños mayores a la reputación y la salud pública. Esto es parte integral de un eficaz control de calidad alimentaria.

Conclusión

El control de calidad en los alimentos es un proceso complejo pero esencial para garantizar la seguridad alimentaria, la satisfacción del consumidor y el éxito a largo plazo de las empresas del sector. Un programa integral de control de calidad alimentaria abarca todas las etapas de la cadena alimentaria, desde la selección de las materias primas hasta la distribución final.

La implementación de normas como la ISO 22000, la aplicación de principios del APPCC, el control riguroso de los procesos de fabricación y el seguimiento efectivo de la trazabilidad son elementos clave para un exitoso sistema de control de calidad en los alimentos. La capacitación continua del personal, la aplicación de rigurosos estándares de higiene y la capacidad de reaccionar eficientemente ante problemas de seguridad alimentaria, son esenciales para mantener la calidad y la confianza de los consumidores.

Preguntas Frecuentes

¿Qué es el APPCC y por qué es importante en el control de calidad de alimentos?

El APPCC (Análisis de Peligros y Puntos Críticos de Control) es un sistema preventivo que identifica peligros en la producción alimentaria y establece medidas para controlarlos. Es crucial para la seguridad alimentaria.

¿Cómo puedo asegurarme de que mis proveedores cumplen con los estándares de calidad?

Realiza auditorías regulares a sus instalaciones, exige certificados de calidad y realiza pruebas de laboratorio a las materias primas que te suministran.

¿Qué ocurre si se detecta un problema de seguridad alimentaria en un producto?

Se debe activar el protocolo de retirada de producto, comunicándolo a las autoridades sanitarias y a los consumidores afectados.

¿Qué papel juega la trazabilidad en el control de calidad alimentaria?

La trazabilidad permite rastrear los alimentos desde su origen hasta el consumidor, facilitando la identificación y retirada de productos defectuosos en caso de problema.

¿Cuáles son las consecuencias de un deficiente control de calidad en los alimentos?

Puede ocasionar brotes de enfermedades transmitidas por alimentos, pérdidas económicas, daño a la reputación de la empresa y pérdida de confianza de los consumidores.

Deja una respuesta

Te Puede Interesar: