Cómo implementar Lean Manufacturing con principios de Toyota en tu empresa

En el mundo empresarial actual, la eficiencia y la reducción de desperdicios son más importantes que nunca. Las empresas buscan constantemente formas de optimizar sus procesos y mejorar la satisfacción del cliente. Una de las metodologías más efectivas para lograr estos objetivos es el Lean Manufacturing, que se basa en los principios desarrollados por Toyota. Este enfoque no solo se centra en la reducción de costos, sino también en la creación de valor para el cliente, eliminando todo lo que no aporta a este objetivo.

Este artículo tiene como objetivo proporcionar una guía completa sobre cómo implementar Lean Manufacturing en tu empresa, utilizando los principios de Toyota. A lo largo del texto, exploraremos conceptos clave como la sobreproducción, el takt time, la reducción de tiempos de ciclo, y la importancia de un flujo continuo de producción. También discutiremos herramientas prácticas como el sistema Kanban y la gestión de suministros a través de supermercados. Al final, esperamos que tengas una comprensión clara de cómo aplicar estos principios en tu organización para mejorar la eficiencia y la satisfacción del cliente.

¿Qué es Lean Manufacturing?

Lean Manufacturing es una filosofía de gestión que busca maximizar el valor del cliente mientras se minimizan los desperdicios. Esta metodología se originó en Toyota, donde se desarrolló el Sistema de Producción Toyota (TPS). El enfoque principal de Lean es identificar y eliminar cualquier actividad que no agregue valor al producto final. Esto incluye la sobreproducción, el tiempo de espera, el transporte innecesario, el exceso de inventario, y otros tipos de desperdicios.

Principios Fundamentales de Lean

Los principios fundamentales de Lean Manufacturing se pueden resumir en cinco categorías: definir el valor, mapear la cadena de valor, crear flujo, establecer un sistema pull, y perfeccionar. Cada uno de estos principios juega un papel crucial en la implementación de Lean en una organización.

Definir el valor: Este principio se centra en entender lo que el cliente considera valioso. Esto implica no solo el producto en sí, sino también el servicio y la experiencia que lo rodea. Al comprender el valor desde la perspectiva del cliente, las empresas pueden enfocar sus esfuerzos en lo que realmente importa.

Mapear la cadena de valor: Este proceso implica identificar todas las actividades que se llevan a cabo para entregar un producto al cliente. Al mapear la cadena de valor, las empresas pueden identificar áreas de desperdicio y oportunidades de mejora.

Crear flujo: Una vez que se han identificado las actividades que agregan valor, el siguiente paso es asegurarse de que estas actividades fluyan sin interrupciones. Esto significa eliminar cuellos de botella y optimizar el proceso de producción.

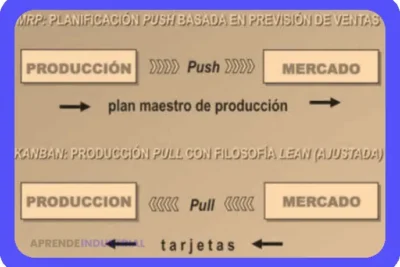

Establecer un sistema pull: En lugar de producir en función de pronósticos, un sistema pull permite que la producción se base en la demanda real del cliente. Esto ayuda a evitar la sobreproducción y a mantener niveles de inventario más bajos.

Perfeccionar: Lean es un proceso continuo. Las empresas deben estar siempre buscando formas de mejorar y perfeccionar sus procesos. Esto implica la participación activa de todos los empleados y una cultura de mejora continua.

Beneficios de Implementar Lean Manufacturing

Implementar Lean Manufacturing puede traer numerosos beneficios a una organización. Algunos de los más destacados incluyen:

Reducción de costos: Al eliminar desperdicios y optimizar procesos, las empresas pueden reducir significativamente sus costos operativos.

Mejora en la calidad: Lean se centra en la mejora continua, lo que a menudo resulta en productos de mayor calidad y menos defectos.

Mayor satisfacción del cliente: Al enfocarse en el valor del cliente y mejorar la eficiencia, las empresas pueden ofrecer productos y servicios que satisfacen mejor las necesidades de sus clientes.

Cultura de mejora continua: La implementación de Lean fomenta una cultura en la que todos los empleados están comprometidos con la mejora continua, lo que puede llevar a una mayor innovación y adaptabilidad.

Evitar la Sobreproducción

Uno de los principios más importantes de Lean Manufacturing es evitar la sobreproducción. La sobreproducción ocurre cuando se producen más productos de los que el cliente realmente necesita, lo que puede llevar a una serie de problemas, incluyendo exceso de inventario, costos de almacenamiento y desperdicio.

Consecuencias de la Sobreproducción

La sobreproducción puede tener un impacto negativo en varias áreas de una empresa. En primer lugar, genera inventarios innecesarios que ocupan espacio y recursos. Esto no solo aumenta los costos de almacenamiento, sino que también puede llevar a la obsolescencia de productos. Además, la sobreproducción puede causar estrés en la cadena de suministro, ya que los productos no se mueven tan rápidamente como deberían.

Otro problema asociado con la sobreproducción es la escasez en la entrega al cliente. Cuando una empresa produce más de lo que puede vender, puede verse tentada a reducir la calidad o apresurar la producción para deshacerse del exceso de inventario. Esto puede resultar en productos defectuosos y una mala experiencia para el cliente.

Estrategias para Evitar la Sobreproducción

Para evitar la sobreproducción, las empresas pueden implementar varias estrategias. Una de las más efectivas es el uso del takt time, que es el tiempo disponible para producir un producto en función de la demanda del cliente. Al calcular el takt time, las empresas pueden ajustar su producción para alinearse con la demanda real.

Otra estrategia es la implementación de un sistema pull, donde la producción se basa en la demanda del cliente en lugar de pronósticos. Esto ayuda a mantener los niveles de inventario bajos y a evitar la sobreproducción.

Herramientas para Controlar la Producción

Existen varias herramientas que pueden ayudar a las empresas a controlar su producción y evitar la sobreproducción. Una de las más populares es el sistema Kanban, que utiliza tarjetas visuales para gestionar el flujo de trabajo y asegurar que la producción se mantenga en línea con la demanda. Al utilizar Kanban, las empresas pueden visualizar su proceso de producción y hacer ajustes en tiempo real para evitar la sobreproducción.

Otra herramienta útil es el mapeo de la cadena de valor, que permite a las empresas identificar áreas de desperdicio y oportunidades de mejora en su proceso de producción. Al mapear la cadena de valor, las empresas pueden ver dónde se está produciendo en exceso y tomar medidas para corregirlo.

Takt Time y su Importancia

El takt time es un concepto fundamental en Lean Manufacturing que ayuda a las empresas a sincronizar su producción con la demanda del cliente. Se define como el tiempo disponible para producir un producto dividido por la cantidad de productos que se necesitan en un período determinado. Este cálculo permite a las empresas establecer un ritmo de producción que se alinee con la demanda real.

Cómo Calcular el Takt Time

Calcular el takt time es un proceso relativamente simple. Primero, se debe determinar el tiempo total disponible para la producción en un período específico. Esto incluye el tiempo de trabajo efectivo, excluyendo pausas y tiempos de inactividad. Luego, se divide este tiempo por la cantidad de productos que se necesitan en ese mismo período.

Por ejemplo, si una empresa tiene 480 minutos de tiempo de producción disponible en un día y necesita producir 240 unidades, el takt time sería:

Takt Time = Tiempo disponible / Demanda

Takt Time = 480 minutos / 240 unidades = 2 minutos por unidad

Esto significa que la empresa debe producir una unidad cada 2 minutos para satisfacer la demanda del cliente.

Beneficios del Takt Time

El uso del takt time ofrece varios beneficios a las empresas. En primer lugar, ayuda a establecer un ritmo de producción uniforme, lo que puede reducir la variabilidad en el proceso y mejorar la eficiencia. Al tener un ritmo claro, los empleados pueden planificar su trabajo de manera más efectiva y evitar la sobreproducción.

Además, el takt time permite a las empresas identificar rápidamente cualquier desviación en su producción. Si un proceso está tomando más tiempo del esperado, esto puede ser una señal de que hay un problema que necesita ser abordado. Al monitorear el takt time, las empresas pueden tomar medidas proactivas para corregir problemas antes de que se conviertan en crisis.

Implementación del Takt Time en tu Empresa

Para implementar el takt time en tu empresa, es importante involucrar a todos los empleados en el proceso. Esto incluye capacitar a los trabajadores sobre cómo calcular y utilizar el takt time en su trabajo diario. También es útil establecer un sistema de monitoreo para rastrear el rendimiento en relación con el takt time.

Además, es fundamental revisar y ajustar el takt time regularmente. La demanda del cliente puede cambiar, y es importante que la producción se ajuste en consecuencia. Al mantener un enfoque flexible y adaptable, las empresas pueden asegurarse de que su producción siempre esté alineada con las necesidades del cliente.

Reducción de Tiempos de Ciclo

La reducción de tiempos de ciclo es otro aspecto clave de Lean Manufacturing. El tiempo de ciclo se refiere al tiempo total que toma completar un proceso, desde el inicio hasta la finalización. Reducir los tiempos de ciclo no solo mejora la eficiencia, sino que también puede aumentar la satisfacción del cliente al permitir entregas más rápidas.

Identificación de Cuellos de Botella

Uno de los primeros pasos para reducir los tiempos de ciclo es identificar los cuellos de botella en el proceso. Un cuello de botella es una etapa del proceso que limita la capacidad total de producción. Esto puede ser causado por una variedad de factores, incluyendo falta de recursos, ineficiencias en el proceso, o problemas de calidad.

Para identificar cuellos de botella, las empresas pueden utilizar herramientas como el mapeo de procesos. Al visualizar cada etapa del proceso, es más fácil identificar dónde se están produciendo retrasos y tomar medidas para corregirlos.

Estrategias para Reducir Tiempos de Ciclo

Una vez que se han identificado los cuellos de botella, las empresas pueden implementar varias estrategias para reducir los tiempos de ciclo. Una de las más efectivas es la estandarización de procesos. Al estandarizar las tareas y procedimientos, las empresas pueden reducir la variabilidad y mejorar la eficiencia.

Otra estrategia es la automatización de tareas repetitivas. La automatización puede ayudar a reducir el tiempo necesario para completar ciertas tareas, lo que a su vez puede disminuir los tiempos de ciclo generales.

Monitoreo y Mejora Continua

Es importante monitorear los tiempos de ciclo de manera regular para asegurarse de que las mejoras se mantengan a lo largo del tiempo. Esto puede implicar la recopilación de datos sobre el rendimiento y la realización de análisis periódicos para identificar áreas de mejora.

Además, fomentar una cultura de mejora continua es esencial. Esto significa que todos los empleados deben estar comprometidos con la búsqueda de formas de mejorar los procesos y reducir los tiempos de ciclo. Al involucrar a todos en el proceso, las empresas pueden lograr mejoras sostenibles y duraderas.

Flujo Continuo de Producción

El flujo continuo de producción es un principio fundamental de Lean Manufacturing que se centra en la creación de un proceso de producción sin interrupciones. Esto significa que cada etapa del proceso debe tener un tiempo de ciclo similar, lo que ayuda a evitar cuellos de botella y mejorar la eficiencia general.

Importancia del Flujo Continuo

Un flujo continuo de producción es crucial para maximizar la eficiencia y minimizar los desperdicios. Cuando hay interrupciones en el proceso, se generan tiempos de espera y se desperdician recursos. Esto no solo afecta la eficiencia, sino que también puede llevar a una menor satisfacción del cliente debido a retrasos en la entrega.

Además, un flujo continuo permite a las empresas responder más rápidamente a los cambios en la demanda del cliente. Si un proceso está diseñado para fluir sin interrupciones, es más fácil ajustar la producción en función de las necesidades del cliente.

Estrategias para Lograr un Flujo Continuo

Para lograr un flujo continuo de producción, las empresas pueden implementar varias estrategias. Una de las más efectivas es la organización del espacio de trabajo. Al diseñar el espacio de trabajo de manera que las estaciones de trabajo estén cerca unas de otras, se puede reducir el tiempo de transporte y mejorar el flujo.

Otra estrategia es la implementación de sistemas de producción por lotes. Esto implica producir en lotes más pequeños y frecuentes, lo que puede ayudar a mantener un flujo constante y reducir los tiempos de espera.

Herramientas para Facilitar el Flujo

Existen varias herramientas que pueden ayudar a facilitar un flujo continuo de producción. Una de las más populares es el sistema Kanban, que utiliza tarjetas visuales para gestionar el flujo de trabajo. Al utilizar Kanban, las empresas pueden visualizar su proceso de producción y hacer ajustes en tiempo real para mantener un flujo constante.

Otra herramienta útil es el mapeo de la cadena de valor, que permite a las empresas identificar áreas de desperdicio y oportunidades de mejora en su proceso de producción. Al mapear la cadena de valor, las empresas pueden ver dónde se están produciendo interrupciones y tomar medidas para corregirlas.

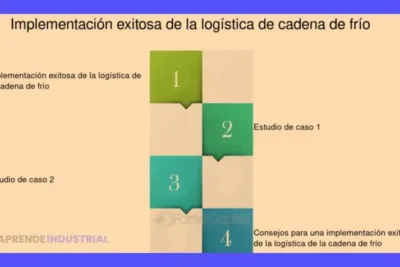

Sistemas de Producción por Lotes y Supermercados

Los sistemas de producción por lotes y los supermercados son dos enfoques que pueden ayudar a las empresas a gestionar eficientemente sus suministros y mantener un flujo continuo de producción.

Sistemas de Producción por Lotes

La producción por lotes implica producir un número específico de unidades de un producto antes de pasar a la siguiente tarea. Este enfoque puede ser útil para mantener un flujo constante y reducir los tiempos de espera. Sin embargo, es importante encontrar el equilibrio adecuado en el tamaño del lote, ya que los lotes demasiado grandes pueden llevar a la sobreproducción y el exceso de inventario.

Supermercados en Lean Manufacturing

Los supermercados son un concepto que se utiliza en Lean Manufacturing para gestionar el inventario de manera eficiente. En este contexto, un supermercado es un área de almacenamiento donde se mantienen los suministros necesarios para la producción. La idea es que los trabajadores puedan "tomar" lo que necesitan del supermercado a medida que lo requieren, en lugar de tener que esperar a que se produzca un nuevo lote.

Beneficios de los Sistemas de Producción por Lotes y Supermercados

Implementar sistemas de producción por lotes y supermercados puede ofrecer varios beneficios. En primer lugar, ayuda a mantener niveles de inventario más bajos, lo que reduce los costos de almacenamiento y el riesgo de obsolescencia. Además, estos enfoques permiten a las empresas responder más rápidamente a los cambios en la demanda del cliente, lo que puede mejorar la satisfacción del cliente.

Herramientas Visuales: El Sistema Kanban

El sistema Kanban es una herramienta visual que se utiliza en Lean Manufacturing para gestionar el flujo de trabajo y facilitar la toma de decisiones. Este sistema se basa en el uso de tarjetas visuales que representan tareas o productos en el proceso de producción.

Cómo Funciona el Sistema Kanban

El sistema Kanban funciona mediante la visualización del flujo de trabajo en un tablero. Cada tarjeta Kanban representa una tarea o un producto, y se mueve a través de diferentes etapas del proceso a medida que se completa. Esto permite a los equipos ver rápidamente el estado de cada tarea y hacer ajustes en tiempo real.

Beneficios del Sistema Kanban

El uso del sistema Kanban ofrece varios beneficios. En primer lugar, mejora la transparencia en el proceso de producción, lo que facilita la identificación de problemas y cuellos de botella. Además, Kanban ayuda a mantener un flujo constante de trabajo, lo que puede reducir los tiempos de espera y mejorar la eficiencia.

Otra ventaja del sistema Kanban es que fomenta la colaboración entre los miembros del equipo. Al visualizar el flujo de trabajo, todos los miembros del equipo pueden ver cómo sus tareas se relacionan con el trabajo de los demás, lo que puede mejorar la comunicación y la colaboración.

Implementación del Sistema Kanban en tu Empresa

Para implementar el sistema Kanban en tu empresa, es importante involucrar a todos los empleados en el proceso. Esto incluye capacitar a los trabajadores sobre cómo utilizar el sistema y fomentar una cultura de mejora continua. Además, es fundamental revisar y ajustar el sistema regularmente para asegurarse de que siga siendo efectivo.

Conclusión

La implementación de Lean Manufacturing con los principios de Toyota puede transformar la forma en que opera tu empresa. Al enfocarte en la reducción de desperdicios, la optimización de procesos, y la satisfacción del cliente, puedes lograr mejoras significativas en la eficiencia y la calidad. Desde evitar la sobreproducción hasta implementar el sistema Kanban, cada uno de estos principios y herramientas ofrece oportunidades para mejorar tu organización.

Es importante recordar que la implementación de Lean es un proceso continuo. No se trata solo de aplicar una serie de técnicas, sino de fomentar una cultura de mejora continua en la que todos los empleados estén comprometidos con la búsqueda de la eficiencia y la calidad. Al hacerlo, no solo mejorarás tus procesos, sino que también crearás un entorno de trabajo más colaborativo y motivador.

Preguntas Frecuentes

¿Qué es Lean Manufacturing?

Lean Manufacturing es una filosofía de gestión que busca maximizar el valor del cliente mientras se minimizan los desperdicios.

¿Cuáles son los beneficios de implementar Lean?

Los beneficios incluyen la reducción de costos, mejora en la calidad, mayor satisfacción del cliente y una cultura de mejora continua.

¿Qué es el takt time?

El takt time es el tiempo disponible para producir un producto dividido por la cantidad de productos que se necesitan en un período determinado.

¿Cómo se puede evitar la sobreproducción?

Se puede evitar la sobreproducción utilizando el takt time, implementando un sistema pull y utilizando herramientas como el sistema Kanban.

Referencias

Deja una respuesta

Te Puede Interesar: