Picking bajo nivel: Guía completa para optimizar tu almacén

El picking a bajo nivel es una técnica de almacenaje y preparación de pedidos ampliamente utilizada en la logística moderna. Consiste en la selección de productos a diferentes alturas accesibles, por medio de la operación manual o mediante el uso de equipos como transpaletas. Esta práctica es fundamental para optimizar las operaciones en los centros de distribución y almacenes, sobre todo cuando el volumen de pedidos es considerable. Se caracteriza por la eficiencia en la organización del espacio, el acceso directo a los productos y la rapidez en los procesos. Esta técnica de picking a bajo nivel se convierte en una solución estratégica para centros de distribución que requieren alta capacidad de almacenamiento y alto volumen de pedidos.

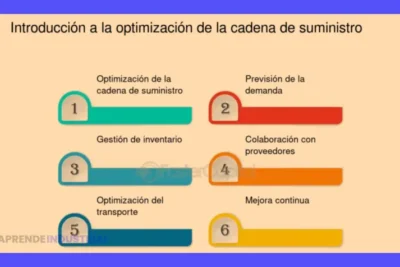

Este artículo explorará en detalle los aspectos clave del picking a bajo nivel, desde su implementación hasta su impacto en la gestión de la cadena de suministro. Analizaremos las ventajas, desventajas, y los diferentes tipos de picking a bajo nivel, así como el análisis de las consideraciones cruciales para su correcta aplicación en un almacén o centro de distribución.

Tipos de Picking a Bajo Nivel

| Método de Picking | Descripción |

|---|---|

| Picking por zonas | Los empleados recogen pedidos dentro de una zona específica del almacén. Este método es eficiente para almacenes con una organización clara por zonas y productos de alta rotación. Reduce el tiempo de desplazamiento. |

| Picking por artículo | Los empleados recogen todos los artículos de un pedido en un solo viaje. Es adecuado para pedidos pequeños o con pocos artículos. Puede ser menos eficiente para pedidos grandes y con muchos artículos diferentes. |

| Picking por ruta optimizada | Se utiliza un software para determinar la ruta más eficiente para recoger todos los artículos de un pedido, minimizando la distancia recorrida. Requiere un sistema de gestión de almacenes (WMS) avanzado. |

| Picking en lotes | Se recogen varios pedidos simultáneamente, agrupándolos por ubicación. Aumenta la eficiencia al reducir los viajes al mismo lugar. |

| Picking con voz guiada | Un sistema de voz guía al empleado a través del proceso de picking, indicando la ubicación y la cantidad de cada artículo. Minimiza errores y aumenta la productividad. |

El picking a bajo nivel engloba diversas configuraciones, cada una con sus propias características y beneficios. Estos métodos se ajustan a las necesidades específicas de cada centro de distribución, asegurando una correcta gestión del picking a bajo nivel optimizando el proceso.

Reología: Definición, Fluidos y Qué Es - Guía Fácil

Reología: Definición, Fluidos y Qué Es - Guía FácilUn primer tipo de picking a bajo nivel consiste en la utilización de estanterías de bajo nivel para el almacenaje de productos. Estas estanterías, diseñadas para una accesibilidad manual o con transpaletas, permiten la selección de mercancías de forma cómoda y eficiente. Además, los pasillos entre las estanterías de picking a bajo nivel deben ser lo suficientemente anchos para permitir el movimiento de los equipos de manutención y el tránsito de los operarios. Para ello, es necesario analizar el tipo de transpaletas que serán necesarias y la cantidad de operarios que trabajarán para este tipo de picking a bajo nivel. Otra alternativa es el diseño de almacenes con alturas modulares, para garantizar la ergonomía y la seguridad de los trabajadores. La ubicación de los productos en las estanterías debe ser clara y ordenada para una óptima gestión.

Otro enfoque del picking a bajo nivel se centra en la optimización de los espacios disponibles. La correcta gestión del espacio en los almacenes juega un papel crucial en la eficiencia del picking a bajo nivel. La ubicación de las mercancías en las estanterías debe ser lo suficientemente lógica para agilizar el proceso de selección. Esto, a su vez, permite la organización de las referencias por productos, para agilizar la gestión de las mismas, en el picking a bajo nivel. La organización debe permitir un acceso rápido a cada artículo. Por ejemplo, es crucial que exista una estrategia para determinar en qué ubicaciones se colocarán los productos más solicitados y/o con rotación más alta.

Para un adecuado picking a bajo nivel, es esencial diseñar el proceso para que sea ergonómico y facilite el trabajo. La manipulación de paquetes pesados o grandes requiere la implementación de equipos y herramientas para garantizar la seguridad y el bienestar de los trabajadores. La selección de los equipos adecuados para el picking a bajo nivel, como transpaletas y elevadores, es fundamental para evitar riesgos laborales y asegurar una buena gestión de la logística.

El Almacén: Qué es, tipos de almacenes y almacenaje/almacenamiento

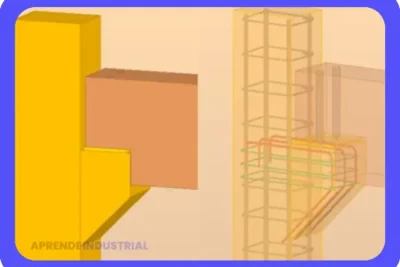

El Almacén: Qué es, tipos de almacenes y almacenaje/almacenamientoEs importante mencionar que la instalación de entreplantas puede aumentar la capacidad de almacenamiento en el picking a bajo nivel, lo que es beneficioso para empresas con un gran volumen de mercancías. La accesibilidad a las entreplantas en el picking a bajo nivel debe estar garantizada para todos los tipos de personal que trabajan en el almacén.

Diseño y Ubicación de las Estanterías

| Factor a Considerar | Recomendaciones |

|---|---|

| Altura de las estanterías | Adaptar la altura a la altura del usuario para facilitar el acceso. Considerar estanterías altas para almacenamiento de artículos de baja rotación y estanterías bajas para artículos de uso frecuente. Para almacenes, estanterías de hasta 4 metros de altura requieren equipos de elevación especiales para seguridad y eficiencia. |

| Espacio entre estantes | Mínimo de 30cm para permitir una fácil colocación y extracción de artículos. Ajustar el espacio según el tamaño y forma de los objetos almacenados. Para libros, 30 cm es suficiente, mientras que para cajas grandes se necesita más espacio. |

| Material de las estanterías | Madera para un estilo clásico y resistente, metal para mayor durabilidad y capacidad de carga, melamina para una opción económica y fácil de limpiar. La elección dependerá del peso de los objetos almacenados y del estilo del espacio. |

| Ubicación en la habitación | Considerar la proximidad a la fuente de luz natural, evitar ubicaciones con mucha humedad o cerca de fuentes de calor. Para almacenes, la ubicación estratégica minimiza el tiempo de traslado de mercancías. |

| Capacidad de carga | Verificar la capacidad de carga máxima de cada estante antes de colocar los objetos. Distribuir el peso de manera uniforme para evitar la deformación o el colapso de la estructura. Una estantería de melamina soportará menos peso que una de acero. |

El diseño y la ubicación de las estanterías de picking a bajo nivel son cruciales para la eficiencia operativa. Un diseño eficiente de las estanterías para picking a bajo nivel debe ser flexible y adaptable a las necesidades del negocio, tanto actuales como futuras. Esto implica la posibilidad de incorporar nuevas alturas en el futuro, por si es necesario amplificar la cantidad de producto que se almacenará.

Un diseño ideal de estanterías considera las dimensiones de los productos, las rutas de circulación y los equipos de manipulación. Por ejemplo, la altura de los pasillos debe ser suficiente para el paso de las transpaletas. La elección de las estanterías es crucial para una correcta gestión del picking a bajo nivel. Un buen diseño también permite un mayor aprovechamiento del espacio disponible para el picking a bajo nivel, reduciendo la necesidad de ampliaciones futuras. Las características de las estanterías como material, resistencia y capacidad de carga, deben ser evaluadas a la hora de optimizar la picking a bajo nivel.

Transporte Intermodal: Guía para una Cadena de Suministro Ágil

Transporte Intermodal: Guía para una Cadena de Suministro ÁgilLa ubicación de las estanterías debe basarse en la frecuencia de demanda de cada producto. Los productos más solicitados deben colocarse en las zonas de picking a bajo nivel más accesibles para los operarios, con el fin de minimizar los tiempos de preparación de los pedidos. La distribución lógica de las estanterías también implica considerar la secuencia de los pedidos, para asegurar un picking a bajo nivel más eficiente.

Otro elemento crucial para un diseño óptimo es la consideración de la ergonomía del proceso de picking a bajo nivel. La distancia entre las estanterías, la altura de los productos y la inclinación de las estanterías, deben estar diseñadas de forma que los empleados puedan trabajar con comodidad. Esto minimiza las lesiones y los posibles riesgos laborales durante el picking a bajo nivel.

Optimización del Proceso de Picking

| Método de Picking | Reducción de Tiempo de Picking (%) |

|---|---|

| Picking por zonas | 25 |

| Picking por lotes | 30 |

| Picking con voz guiada | 40 |

| Picking con sistema WMS integrado | 35 |

| Implementación de Pick-to-Light | 45 |

Un picking a bajo nivel eficiente requiere una óptima organización del proceso. Esto incluye la gestión de la información, la formación del personal y las herramientas que se utilicen para esta tarea. La optimización del proceso de picking a bajo nivel se centra en la reducción de los tiempos de preparación de los pedidos y el incremento de la precisión en la selección de las mercancías. Un estudio de eficiencia en el picking a bajo nivel debe analizarse a detalle para comprender cómo impactan las variables de los procesos logísticos. Mejorar el proceso de picking a bajo nivel implica encontrar la manera de optimizar las tareas que involucran la selección de artículos y la confirmación de su correcta entrega a la orden de compra.

Uno de los puntos más importantes para la optimización es la gestión de la información. La correcta implementación de sistemas de gestión de almacenes (WMS) permite la localización rápida de los productos y la optimización del recorrido de los empleados. El uso de sistemas de WMS para optimizar el picking a bajo nivel es esencial. Los sistemas de gestión de almacenes (WMS) ayudan a la organización y la trazabilidad de las mercancías, lo que permite acelerar el proceso de picking a bajo nivel.

La formación adecuada del personal es esencial para la correcta ejecución del picking a bajo nivel. Los trabajadores deben ser capacitados en la utilización de los equipos y en la organización del proceso. La formación del personal es importante para entender cómo afecta al proceso del picking a bajo nivel, como el conocimiento del inventario y la manipulación de los productos.

Finalmente, las herramientas de apoyo también contribuyen a la optimización del picking a bajo nivel. Estas herramientas incluyen sistemas de guiado para los operarios y sistemas de identificación de los productos, con el fin de lograr un picking a bajo nivel mucho más preciso y eficiente. La elección de las herramientas correctas para el picking a bajo nivel se hace según las necesidades del almacén.

Seguridad en el Picking a Bajo Nivel

La seguridad es un aspecto primordial en cualquier proceso de picking a bajo nivel. Se deben implementar medidas preventivas para minimizar los riesgos laborales y garantizar la seguridad del personal. La seguridad de los operarios es una consideración fundamental para asegurar un picking a bajo nivel adecuado. Se debe considerar la seguridad del operario en todas las situaciones, para que puedan ejecutar los procesos de picking a bajo nivel con tranquilidad.

Las estanterías de picking a bajo nivel deben ser estables y cumplir con las normas de seguridad. Es esencial verificar la estabilidad de las estanterías con regularidad, para evitar accidentes durante el picking a bajo nivel. La manipulación de materiales puede implicar riesgos laborales, si no se manejan correctamente. La instalación de sistemas de protección como barandillas o pasamanos, en las zonas de acceso a diferentes alturas de picking a bajo nivel, ayudará a evitar posibles caídas.

Es importante la formación del personal en materia de seguridad, para que sean conscientes de los riesgos inherentes al picking a bajo nivel. Los operarios deben conocer las medidas de seguridad y cómo utilizar los equipos de protección personal (EPP). Los equipos de protección personal y las políticas de seguridad son esenciales para el picking a bajo nivel.

La realización de inspecciones periódicas a las instalaciones es vital para detectar y corregir cualquier anomalía en las estanterías de picking a bajo nivel, a fin de garantizar la seguridad del entorno laboral. La gestión de la seguridad es clave para asegurar la eficiencia del proceso de picking a bajo nivel.

Medición del Rendimiento

Medir el rendimiento del picking a bajo nivel es clave para identificar áreas de mejora y optimizar el proceso. Esta evaluación ayudará a comprender cómo optimizar el picking a bajo nivel e identificar los puntos que son necesarios mejorar. Las métricas para medir el rendimiento de un picking a bajo nivel son fundamentales.

Para medir el rendimiento, se pueden utilizar indicadores como el tiempo de preparación de los pedidos, el índice de precisión en la selección y el número de errores cometidos. El tiempo de preparación de los pedidos debe ser monitoreado para asegurar que el proceso de picking a bajo nivel sea eficiente. Una herramienta para gestionar el picking a bajo nivel y conocer el rendimiento, es el software WMS. Este software permite medir y analizar el tiempo, la precisión y la eficiencia del proceso.

Es importante analizar los datos recolectados para identificar las posibles causas de los errores y las ineficiencias. La posibilidad de controlar el picking a bajo nivel requiere la recopilación de datos con diferentes sistemas y softwares. Con el fin de obtener datos precisos para el picking a bajo nivel, se puede utilizar un software WMS. Una correcta gestión del picking a bajo nivel ayuda a la optimización de los almacenes.

La mejora continua del proceso, basado en la información obtenida, permitirá optimizar los procesos de picking a bajo nivel y obtener mayores beneficios en términos de eficiencia y rentabilidad.

Conclusión

El picking a bajo nivel se ha consolidado como una técnica esencial en la gestión de almacenes modernos. Ofrece una solución efectiva para el manejo de un alto volumen de pedidos y un amplio número de referencias. Esta metodología proporciona una respuesta estratégica para centros de distribución con altas necesidades de capacidad de almacenamiento y demanda de preparación de pedidos. La eficiencia en el picking a bajo nivel se refleja en la optimización de recursos y en la reducción de costos logísticos. La comprensión del funcionamiento de un picking a bajo nivel permitirá tomar las decisiones de la manera más efectiva posible, y maximizar el potencial de la operación.

La implementación correcta de un sistema de picking a bajo nivel, con un enfoque en la seguridad y la optimización, permite a las empresas mejorar la eficiencia logística, reducir costos operativos y aumentar la satisfacción del cliente.

Preguntas Frecuentes

¿Qué diferencia hay entre picking a bajo nivel y picking al suelo?

El picking al suelo se realiza a nivel de suelo, mientras que el picking a bajo nivel se lleva a cabo en estanterías a una altura accesible para operarios, a veces con entreplantas, y se utiliza cuando el volumen de pedidos es mayor.

¿Cuáles son los costos de implementar un sistema de picking a bajo nivel?

Los costos de la implementación de un sistema de picking a bajo nivel dependerán del tamaño del almacén, el tipo de estanterías, la tecnología implementada y la mano de obra necesaria.

¿Cómo se pueden medir los tiempos de picking en un sistema de picking a bajo nivel?

Los tiempos de picking se pueden medir utilizando sistemas de gestión de almacenes (WMS) o sistemas de tiempo de movimiento, registrando el tiempo que los operarios toman para seleccionar cada artículo.

¿Qué tipos de estanterías se suelen utilizar en un sistema de picking a bajo nivel?

Se utilizan estanterías de baja altura, con capacidad para soportar el peso de los productos y diseñadas para el acceso manual o con transpaletas.

¿Cómo se puede evitar la manipulación de cargas pesadas en el picking a bajo nivel?

Se puede minimizar la manipulación de cargas pesadas utilizando equipos de manutención adecuados y optimizando la distribución de las estanterías, priorizando productos con rotación alta y menor peso en las zonas de mayor acceso.

Deja una respuesta

Te Puede Interesar: