Guía Completa de Máquinas de Almacén: Cómo Elegir el Equipo Ideal para Mover Cargas Pesadas

La gestión eficiente de tu almacén depende directamente de una elección inteligente: la maquinaria para la manipulación de cargas. Una decisión incorrecta puede generar cuellos de botella, sobrecostes y una caída drástica de la productividad. Desde un pequeño negocio hasta un gran centro de distribución, optimizar el movimiento de materiales es un pilar fundamental para la rentabilidad y la competitividad.

Para tomar la decisión correcta, necesitas analizar tus necesidades específicas, el tipo de mercancía que manejas y el diseño de tu espacio. Invertir en el equipo de manutención adecuado no es un gasto, sino el motor que impulsa un funcionamiento fluido y eficaz.

Este artículo es tu mapa de ruta. Exploraremos en detalle los diferentes tipos de máquinas de almacén disponibles, desglosando sus aplicaciones, ventajas y desventajas. Además, te ofrecemos una guía práctica para que puedas determinar con confianza qué equipo se adapta mejor a tu operación, considerando factores clave como el espacio, la frecuencia de uso y tu presupuesto.

¿Cómo diseñar un layout eficiente para almacenes?

¿Cómo diseñar un layout eficiente para almacenes?- Maquinaria para Carga y Descarga: Eficiencia desde el Muelle

- Equipos para Depósito y Extracción: Maximizando Cada Metro Cúbico

- Transporte Interno: Movilidad Fluida Dentro del Almacén

- Optimización del Picking: Equipos para una Preparación de Pedidos sin Errores

- Factores Clave para Elegir tu Maquinaria de Almacén

- La Automatización: El Presente y Futuro de los Almacenes

- Conclusión: Una Decisión Estratégica para tu Negocio

- Preguntas Frecuentes (FAQ)

Maquinaria para Carga y Descarga: Eficiencia desde el Muelle

La zona de carga y descarga es la primera y última parada de la mercancía. Aquí, cada minuto cuenta y la elección del equipo correcto es fundamental para evitar retrasos en toda la cadena logística. La selección ideal dependerá del volumen de mercancía, el tipo de palets que utilices y las características de tu muelle de carga.

Transpaletas manuales: Son la solución más económica para movimientos cortos y cargas ligeras. Perfectas para descargar camiones de forma ocasional.

Descubre cómo Logística 4.0 cambiará la cadena de suministro

Descubre cómo Logística 4.0 cambiará la cadena de suministroTranspaletas eléctricas: Cuando la distancia aumenta o las cargas son más pesadas, reducen el esfuerzo del operario y aumentan drásticamente la velocidad.

Apiladores: No solo transportan, sino que también elevan palets a alturas bajas o medias, siendo una primera gran solución para empezar a optimizar el espacio vertical.

Carretillas contrapesadas: Son los caballos de batalla del almacén. Ideales para la manipulación intensiva de cargas pesadas, tanto en interiores como en exteriores.

¿Cómo optimizar redes de distribución de forma eficiente?

¿Cómo optimizar redes de distribución de forma eficiente?

Tabla 1: Tiempos de Proceso Promedio en Carga y Descarga

(Nota: Datos promedio de la industria para fines ilustrativos)

| Operación | Tiempo Promedio (minutos) |

| Descarga de camión completo (tráiler) | 60 |

| Carga de camión completo (tráiler) | 45 |

| Inspección de mercancía entrante | 15 |

Para garantizar la seguridad y la productividad, es imprescindible que todo el personal reciba una formación certificada en el manejo de cada equipo. Además, un plan de inspecciones periódicas asegura que la maquinaria se encuentre siempre en condiciones óptimas, evitando accidentes y paradas inesperadas que cuestan dinero.

Equipos para Depósito y Extracción: Maximizando Cada Metro Cúbico

Una vez dentro, la mercancía debe ser almacenada de forma inteligente. El objetivo es claro: aprovechar al máximo el espacio vertical y horizontal. La maquinaria especializada para el depósito y la extracción es clave para lograr un almacenamiento de alta densidad y un acceso rápido.

Carretillas retráctiles: Son las reinas de los pasillos estrechos. Su mástil retráctil les permite operar en espacios reducidos y alcanzar grandes alturas de estantería, maximizando la capacidad.

Carretillas trilaterales y bilaterales (VNA): Diseñadas para pasillos muy estrechos (Very Narrow Aisle), estas máquinas no necesitan girar para depositar o recoger la carga, optimizando el espacio al límite.

Transelevadores (AS/RS): Son el corazón de los almacenes automáticos. Estos sistemas robotizados se desplazan por los pasillos depositando y extrayendo palets con una velocidad y precisión inalcanzables para un humano.

Pallet Shuttle: Una solución semiautomatizada donde un carro motorizado se desplaza por el interior de las estanterías para mover los palets. Es ideal para sistemas de almacenamiento compacto como el LIFO y FIFO.

Tabla 2: Comparativa de Métodos de Almacenamiento

(Nota: Los costes son estimaciones y pueden variar significativamente)

| Método de Almacenamiento | Eficiencia de Espacio (%) | Velocidad de Extracción | Complejidad / Coste |

| Estantería convencional | 60% | Media | Bajo |

| Estantería de alta densidad | 85% | Media-Lenta | Medio |

| Almacenamiento automatizado | 95% | Muy Rápida | Alto |

Transporte Interno: Movilidad Fluida Dentro del Almacén

Mover materiales de un punto A a un punto B dentro de las instalaciones debe ser un proceso ágil y sin interrupciones. La elección del sistema de transporte interno depende de la distancia, el volumen de mercancía y el flujo de tus operaciones.

Equipos Manuales y Eléctricos

Carretillas elevadoras: La solución más versátil para transportar cargas pesadas entre diferentes zonas del almacén, desde la recepción hasta la expedición.

Trenes logísticos: Conjuntos de carros remolcados por un tractor. Son muy eficientes para distribuir componentes en zonas de producción o picking, reduciendo el tráfico de carretillas.

Sistemas Automatizados

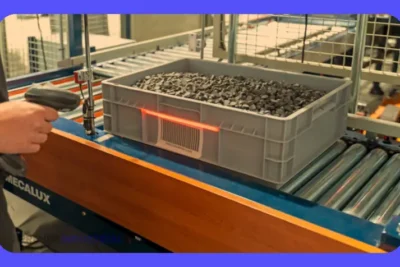

Transportadores de rodillos o bandas: Perfectos para un flujo continuo de mercancías en rutas fijas, como en líneas de clasificación, embalaje o producción.

Vehículos de Guiado Automático (AGV): Siguen rutas predefinidas (cintas magnéticas, láseres) para transportar cargas de forma autónoma. Son una excelente opción para automatizar tareas repetitivas.

Robots Móviles Autónomos (AMR): La evolución de los AGV. Los AMR son más inteligentes y flexibles, ya que pueden crear mapas del almacén y esquivar obstáculos en tiempo real sin necesidad de rutas fijas.

Optimización del Picking: Equipos para una Preparación de Pedidos sin Errores

El picking o preparación de pedidos es la operación más costosa y sensible a errores de un almacén. Equivocarse aquí impacta directamente en la satisfacción del cliente. La tecnología correcta puede transformar este proceso.

Máquinas preparadoras de pedidos: Permiten al operario elevarse junto con la carga para recoger artículos en diferentes niveles de altura, optimizando el picking vertical.

Sistemas "Goods-to-Person" (Producto al Hombre): En lugar de que el operario camine por el almacén, sistemas automatizados como carruseles, elevadores verticales (VLM) o robots traen la estantería directamente a la estación de picking. Esto multiplica la productividad.

Tecnologías de apoyo: Sistemas como el Pick-to-Light (luces que indican dónde recoger), Voice Picking (instrucciones por voz) o lectores de radiofrecuencia guían al operario para minimizar los errores y aumentar la velocidad.

Factores Clave para Elegir tu Maquinaria de Almacén

Antes de tomar una decisión, realiza un análisis exhaustivo de tu operativa. Considera estos cinco factores fundamentales:

Análisis del Espacio y Diseño (Layout): Mide el ancho de los pasillos, la altura de las estanterías y las distancias a recorrer. No todas las máquinas caben o son eficientes en todos los entornos.

Tipo de Mercancía y Unidad de Carga: ¿Qué manipulas? ¿Palets, cajas, bobinas? El peso, tamaño y fragilidad de tus productos determinarán la capacidad y el tipo de implemento necesario (horquillas, pinzas, etc.).

Volumen y Flujo de Operaciones: Un alto volumen de movimientos puede justificar una inversión en equipos eléctricos o automatización para mejorar la productividad y reducir la fatiga del operario.

Presupuesto y Coste Total de Propiedad (TCO): No mires solo el precio de compra. Calcula el TCO, que incluye el coste inicial, el consumo energético, el mantenimiento, las reparaciones y la vida útil esperada. A veces, una máquina más cara tiene un TCO inferior a largo plazo.

Seguridad y Normativa: Asegúrate de que el equipo cumple con todas las normativas de seguridad vigentes. La seguridad no es negociable y la formación del personal es una parte crucial de la inversión.

La Automatización: El Presente y Futuro de los Almacenes

La automatización ya no es ciencia ficción, es una realidad competitiva. Sistemas como los AGV, los AMR y los Sistemas de Almacenamiento y Recuperación Automatizados (AS/RS) están redefiniendo la eficiencia logística.

Aunque la inversión inicial puede ser elevada, los beneficios a largo plazo son contundentes: reducción de costes laborales, aumento exponencial de la velocidad y la precisión, y una operativa 24/7 sin interrupciones. La clave del éxito reside en una planificación cuidadosa y una integración gradual que se alinee con tus objetivos de crecimiento.

Conclusión: Una Decisión Estratégica para tu Negocio

Elegir las máquinas de almacén adecuadas es una de las decisiones más estratégicas que puedes tomar para la salud de tu negocio. No existe una "mejor máquina", sino la "mejor solución para tus necesidades".

Un análisis detallado de tu operativa, combinado con una evaluación informada de las opciones disponibles, te permitirá seleccionar el equipo de manutención que impulse tu eficiencia, aumente tu productividad y garantice un entorno de trabajo seguro. Recuerda siempre que la maquinaria correcta no es un gasto, es una inversión directa en la competitividad y el futuro de tu empresa.

Preguntas Frecuentes (FAQ)

1. ¿Qué tipo de máquina es mejor para un almacén pequeño?

Para espacios reducidos y operaciones con menor volumen, las transpaletas (manuales o eléctricas) y los apiladores compactos suelen ser la solución más eficiente y rentable.

2. ¿Cómo calculo el Retorno de la Inversión (ROI) de una nueva máquina?

De forma simplificada, compara el coste total de la máquina (compra + mantenimiento) con los beneficios que genera (ahorro en horas de trabajo, aumento de pedidos procesados, reducción de errores). Si los beneficios superan los costes en un plazo razonable, la inversión es rentable.

3. ¿Qué formación necesitan los operarios?

La formación debe ser específica para cada tipo de máquina y debe estar certificada según la normativa local. Debe cubrir la operación segura del equipo, las inspecciones diarias y el mantenimiento básico.

4. ¿Qué importancia tiene el mantenimiento preventivo?

Es crucial. Un plan de mantenimiento preventivo (inspecciones, lubricación, limpieza) previene averías costosas, reduce el tiempo de inactividad no planificado y alarga significativamente la vida útil del equipo, protegiendo tu inversión.

5. ¿Existen ayudas o subvenciones para comprar maquinaria?

Sí, en muchos países y regiones existen programas gubernamentales que ofrecen ayudas, subvenciones o financiación a bajo interés para la modernización tecnológica y la mejora de la eficiencia energética de las empresas. Investiga en los organismos de desarrollo económico de tu localidad.

Deja una respuesta

Te Puede Interesar: