Análisis de vibración: La clave para el mantenimiento industrial efectivo

El análisis de vibración es una técnica fundamental en el ámbito del mantenimiento industrial. Este proceso permite medir y evaluar las vibraciones generadas por maquinaria y equipos, lo que resulta crucial para determinar su estado de salud y prevenir posibles fallas. A medida que las industrias han evolucionado, la necesidad de métodos de mantenimiento más precisos y eficientes ha crecido, haciendo del análisis de vibraciones una herramienta indispensable para los ingenieros y técnicos.

En este artículo, exploraremos en profundidad el análisis de vibración, sus técnicas, herramientas y beneficios. Además, discutiremos cómo esta práctica se integra en el mantenimiento predictivo y cómo puede ayudar a las empresas a optimizar sus operaciones y reducir costos. A lo largo del texto, proporcionaremos ejemplos y explicaciones detalladas para que puedas comprender mejor la importancia de esta técnica en la industria moderna.

- ¿Qué es el análisis de vibración?

- Importancia del análisis de vibración en el mantenimiento predictivo

- Herramientas y técnicas utilizadas en el análisis de vibración

- Tipos de fallas detectables mediante análisis de vibración

- Proceso de análisis de vibración

- Beneficios del análisis de vibración

- Monitoreo en línea y su impacto en el análisis de vibración

- Desafíos en el análisis de vibración

- Futuro del análisis de vibración

- Casos de éxito en la implementación del análisis de vibración

- Conclusión

- Preguntas Frecuentes

- Referencias

¿Qué es el análisis de vibración?

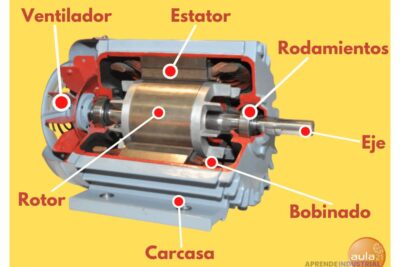

El análisis de vibración es un método que se utiliza para medir las vibraciones en maquinaria y equipos. Estas vibraciones pueden ser causadas por una variedad de factores, como desalineación, desequilibrio, desgaste de componentes y fallas mecánicas. Al monitorear y analizar estas vibraciones, los ingenieros pueden identificar problemas antes de que se conviertan en fallas catastróficas.

Este proceso implica el uso de dispositivos especializados, como acelerómetros y sensores de proximidad, que registran las vibraciones en diferentes frecuencias. Los datos recopilados se analizan para identificar patrones y tendencias que pueden indicar problemas inminentes. La capacidad de detectar fallas en sus etapas iniciales permite a las empresas realizar reparaciones programadas, evitando costosas paradas no planificadas.

Sistemas de aire: HVAC que es, que es HVAC y su importancia

Sistemas de aire: HVAC que es, que es HVAC y su importanciaAdemás, el análisis de vibración se ha visto beneficiado por los avances en tecnología informática, lo que ha permitido la digitalización de señales y el uso de algoritmos complejos para el análisis de datos. Esto ha mejorado la precisión y la velocidad con la que se pueden identificar problemas en la maquinaria.

Importancia del análisis de vibración en el mantenimiento predictivo

El mantenimiento predictivo es un enfoque que busca anticipar fallas en la maquinaria antes de que ocurran. El análisis de vibración juega un papel crucial en este tipo de mantenimiento, ya que permite a las empresas monitorear continuamente el estado de sus equipos. Esto no solo ayuda a prevenir fallas, sino que también optimiza el uso de recursos y reduce costos operativos.

Una de las principales ventajas del mantenimiento predictivo es que permite a las empresas programar el mantenimiento en momentos que no interrumpan la producción. Al identificar problemas potenciales a través del análisis de vibración, los técnicos pueden planificar las reparaciones y el mantenimiento de manera más eficiente, evitando tiempos de inactividad inesperados.

Además, el uso de esta técnica puede extender la vida útil de la maquinaria. Al abordar problemas menores antes de que se conviertan en fallas mayores, las empresas pueden maximizar el rendimiento de sus equipos y reducir la necesidad de reemplazos costosos.

¿Qué es hidráulico? Todo sobre sistemas hidráulicas y maquinaria

¿Qué es hidráulico? Todo sobre sistemas hidráulicas y maquinariaHerramientas y técnicas utilizadas en el análisis de vibración

El análisis de vibración se basa en una variedad de herramientas y técnicas para medir y analizar las vibraciones. Entre las herramientas más comunes se encuentran:

- Acelerómetros: Dispositivos que miden la aceleración de las vibraciones en diferentes direcciones. Son esenciales para obtener datos precisos sobre el comportamiento vibratorio de la maquinaria.

- Sensores de proximidad: Utilizados para medir la distancia entre componentes móviles y fijos, ayudando a identificar desalineaciones.

- Monitores de vibración en línea: Sistemas que permiten la recolección continua de datos en tiempo real, facilitando el monitoreo constante de la maquinaria.

Las técnicas de análisis incluyen la digitalización de señales y el uso de transformadas rápidas de Fourier (FFT) para convertir datos en espectros de frecuencia. Esto permite a los ingenieros identificar patrones y frecuencias específicas que pueden indicar problemas mecánicos.

Tipos de fallas detectables mediante análisis de vibración

El análisis de vibración es capaz de detectar una amplia gama de fallas en maquinaria industrial. Algunas de las más comunes incluyen:

- Desalineación: Ocurre cuando los ejes de dos componentes no están alineados correctamente, lo que puede causar un desgaste excesivo y fallas prematuras.

- Desequilibrio: Se produce cuando un componente rotativo no tiene su masa distribuida uniformemente, lo que genera vibraciones excesivas.

- Desgaste de rodamientos: Los rodamientos son componentes críticos en muchas máquinas, y su desgaste puede ser detectado a través de cambios en las vibraciones.

Identificar estos problemas a tiempo permite a las empresas tomar medidas correctivas antes de que se produzcan fallas graves, lo que puede resultar en ahorros significativos en costos de reparación y tiempo de inactividad.

Automatizacion de empresas: ¿Qué es automatización de procesos y cómo implementarla?Proceso de análisis de vibración

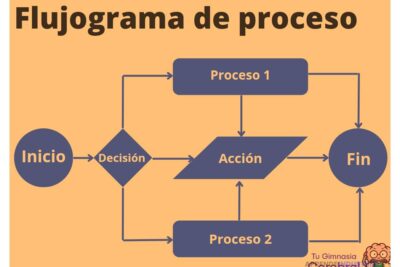

El proceso de análisis de vibración se puede dividir en varias etapas clave:

- Recolección de datos: Utilizando acelerómetros y otros sensores, se recopilan datos sobre las vibraciones de la maquinaria en diferentes condiciones de operación.

- Análisis de datos: Los datos recopilados se analizan utilizando software especializado que aplica técnicas como la FFT para identificar patrones y frecuencias.

- Interpretación de resultados: Los ingenieros interpretan los resultados del análisis para determinar si hay problemas potenciales y qué acciones correctivas son necesarias.

Este enfoque sistemático permite a las empresas obtener una comprensión clara del estado de su maquinaria y tomar decisiones informadas sobre el mantenimiento.

Beneficios del análisis de vibración

El análisis de vibración ofrece numerosos beneficios a las empresas que lo implementan como parte de su estrategia de mantenimiento. Algunos de los más destacados incluyen:

- Prevención de fallas: Al identificar problemas antes de que se conviertan en fallas graves, las empresas pueden evitar costosas paradas no planificadas.

- Reducción de costos: El mantenimiento programado y la prevención de fallas pueden resultar en ahorros significativos en costos de reparación y tiempo de inactividad.

- Mejora de la eficiencia operativa: Al optimizar el rendimiento de la maquinaria, las empresas pueden aumentar su productividad y eficiencia.

Estos beneficios hacen que el análisis de vibración sea una inversión valiosa para cualquier empresa que dependa de maquinaria industrial.

Monitoreo en línea y su impacto en el análisis de vibración

El monitoreo en línea ha revolucionado el análisis de vibración al permitir la recolección continua de datos en tiempo real. Esto significa que las empresas pueden monitorear el estado de su maquinaria de manera constante, lo que facilita la detección temprana de problemas.

Los sistemas de monitoreo en línea utilizan sensores que envían datos a un software centralizado, donde se analizan y se generan alertas en caso de que se detecten anomalías. Esto permite a los técnicos intervenir rápidamente y tomar medidas correctivas antes de que se produzcan fallas.

Además, el monitoreo en línea proporciona una gran cantidad de datos históricos que pueden ser utilizados para realizar análisis de tendencias y mejorar la toma de decisiones a largo plazo.

Desafíos en el análisis de vibración

A pesar de sus numerosos beneficios, el análisis de vibración también presenta ciertos desafíos. Algunos de los más comunes incluyen:

- Costo de implementación: La adquisición de equipos de medición y software especializado puede ser costosa, lo que puede ser una barrera para algunas empresas.

- Necesidad de capacitación: Los técnicos deben estar capacitados en el uso de herramientas de análisis y en la interpretación de datos, lo que puede requerir tiempo y recursos.

- Condiciones ambientales: Factores como el ruido ambiental y las vibraciones externas pueden interferir con las mediciones, lo que puede complicar el análisis.

Superar estos desafíos es crucial para maximizar los beneficios del análisis de vibración y garantizar su efectividad en el mantenimiento industrial.

Futuro del análisis de vibración

El futuro del análisis de vibración se presenta prometedor, con avances tecnológicos que continúan mejorando la precisión y la eficiencia de esta técnica. La integración de inteligencia artificial y aprendizaje automático en el análisis de datos permitirá una detección de fallas aún más precisa y rápida.

Además, la creciente adopción de la Industria 4.0 y el Internet de las Cosas (IoT) está llevando el monitoreo de maquinaria a un nuevo nivel. Los dispositivos conectados pueden recopilar y compartir datos en tiempo real, lo que facilita la toma de decisiones informadas y la optimización del mantenimiento.

A medida que las empresas continúan buscando formas de mejorar su eficiencia y reducir costos, el análisis de vibración seguirá siendo una herramienta clave en el mantenimiento industrial.

Casos de éxito en la implementación del análisis de vibración

Existen numerosos ejemplos de empresas que han implementado con éxito el análisis de vibración y han obtenido resultados significativos. Por ejemplo, una planta de fabricación de automóviles logró reducir sus costos de mantenimiento en un 30% al adoptar un programa de mantenimiento predictivo basado en el análisis de vibraciones.

Otro caso notable es el de una planta de energía que utilizó el análisis de vibración para identificar problemas en sus turbinas. Al abordar estos problemas antes de que se convirtieran en fallas, la planta pudo evitar una parada no planificada que habría costado millones de dólares.

Estos casos demuestran el impacto positivo que el análisis de vibración puede tener en la eficiencia operativa y la rentabilidad de las empresas.

Conclusión

El análisis de vibración es una técnica esencial para el mantenimiento predictivo en la industria moderna. Su capacidad para detectar problemas en maquinaria antes de que se conviertan en fallas graves permite a las empresas optimizar sus operaciones y reducir costos. A medida que la tecnología continúa avanzando, el potencial del análisis de vibración seguirá creciendo, convirtiéndose en una herramienta aún más valiosa para la gestión del mantenimiento industrial.

Preguntas Frecuentes

¿Qué equipos se utilizan en el análisis de vibración?

Se utilizan acelerómetros, sensores de proximidad y monitores de vibración en línea para medir y analizar las vibraciones.

¿Cuáles son los beneficios del análisis de vibración?

Los principales beneficios incluyen la prevención de fallas, reducción de costos y mejora de la eficiencia operativa.

¿Cómo se realiza el análisis de vibración?

El proceso incluye la recolección de datos, análisis de datos y la interpretación de resultados para identificar problemas potenciales.

¿Qué tipos de fallas se pueden detectar?

Se pueden detectar desalineación, desequilibrio, desgaste de rodamientos y otros problemas mecánicos.

¿Es costoso implementar el análisis de vibración?

La implementación puede ser costosa debido a la adquisición de equipos y la necesidad de capacitación, pero los beneficios a largo plazo suelen justificar la inversión.

Referencias

Deja una respuesta

Te Puede Interesar: