⚙️ Guía Completa para Prevenir Defectos con Análisis AMEF

¿Te has preguntado cómo se pueden prevenir los defectos en la industria y garantizar la satisfacción del cliente? Una de las herramientas más importantes para lograrlo es el Análisis de Modo y Efecto de Fallas (AMEF), una metodología que se utiliza para identificar y mitigar los riesgos de fallos en productos y procesos.

En este artículo, te compartiré una guía completa sobre cómo utilizar el Análisis AMEF para prevenir defectos y mejorar la calidad en diferentes sectores industriales.¡Así que acompáñame en esta aventura para conocer más sobre esta herramienta de prevención de defectos!

Tipos de Análisis AMEF

El Análisis AMEF se puede aplicar en diferentes etapas del desarrollo de un producto o en diferentes procesos. A continuación, te presentaré los principales tipos de análisis AMEF que se utilizan en la industria.

Jidoka: Estrategias para Automatizar con un Toque Humano

Jidoka: Estrategias para Automatizar con un Toque HumanoAnálisis de Diseño

El Análisis de Diseño AMEF se realiza durante la etapa de diseño de un producto o sistema. Su objetivo es identificar los posibles modos de fallo que podrían ocurrir en el diseño y tomar medidas preventivas para evitarlos. Durante este análisis, se evalúa la funcionalidad de los componentes y se identifican los posibles puntos débiles que podrían llevar a un fallo.

Análisis de Proceso

El Análisis de Proceso AMEF se realiza durante la etapa de diseño del proceso de fabricación de un producto. Su objetivo es identificar los posibles modos de fallo que podrían ocurrir durante la producción y tomar medidas preventivas para evitarlos.

Durante este análisis, se evalúan los pasos del proceso, los equipos utilizados y los posibles errores humanos, para identificar los puntos críticos y tomar medidas para prevenir fallos.

Cómo aplicar DMAIC para optimizar procesos con Six Sigma

Cómo aplicar DMAIC para optimizar procesos con Six SigmaAnálisis de Producto

El Análisis de Producto AMEF se realiza durante la etapa de desarrollo de un producto o sistema. Su objetivo es identificar los posibles modos de fallo que podrían ocurrir durante la vida útil del producto y tomar medidas preventivas para evitarlos.

Durante este análisis, se evalúan los componentes del producto, los ensamblajes, el uso previsto y los posibles errores de operación, para identificar los modos de fallo críticos y tomar medidas para prevenirlos.

Beneficios del Análisis AMEF

El Análisis AMEF ofrece una amplia gama de beneficios para las empresas en diferentes sectores industriales. Algunos de los principales beneficios son:

El Análisis AMEF ofrece una amplia gama de beneficios para las empresas en diferentes sectores industriales. Algunos de los principales beneficios son:

️ Cómo Implementar las 5S en tu Lugar de Trabajo

️ Cómo Implementar las 5S en tu Lugar de TrabajoPrevención de Defectos

El Análisis AMEF ayuda a identificar los posibles modos de fallo en un producto o proceso y a implementar medidas preventivas para evitarlos. Esto ayuda a prevenir defectos y a garantizar la calidad de los productos o servicios.

Ahorro de Costos

La prevención de defectos a través del Análisis AMEF puede ayudar a reducir los costos asociados con la corrección de fallos y la retrabajo. También puede llevar a una mayor eficiencia en los procesos, lo que se traduce en ahorros de costos a largo plazo.

Mejora de la Calidad

Al prevenir los defectos desde las etapas iniciales del desarrollo de un producto o proceso, el Análisis AMEF contribuye a mejorar la calidad general de los productos o servicios. Esto puede resultar en una mayor satisfacción del cliente y en una reputación positiva para la empresa.

Optimización de Procesos

El Análisis AMEF permite identificar y abordar los puntos críticos en los procesos, lo que puede llevar a mejoras significativas en la eficiencia y la productividad. Al optimizar los procesos, se pueden lograr mayores niveles de calidad, reducir los costos y mejorar la satisfacción del cliente.

Historia del Análisis AMEF

El Análisis AMEF tuvo su origen en la industria automotriz en la década de 1940. En ese momento, la industria automotriz se enfrentaba a un aumento en los defectos de calidad y a la falta de estandarización en los procesos de producción.

Para abordar estos desafíos, se desarrolló el Análisis AMEF, una herramienta que permitía identificar los posibles modos de fallo en los sistemas de los vehículos y tomar medidas preventivas para evitarlos.

A lo largo de los años, el Análisis AMEF ha evolucionado y se ha extendido a otros sectores industriales, como la industria aeroespacial, electrónica, alimentaria y farmacéutica.

Hoy en día, es una herramienta ampliamente utilizada en la gestión de calidad y la mejora de procesos en diferentes industrias.

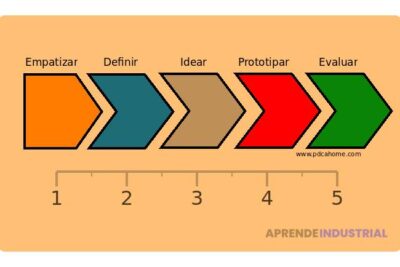

Etapas del Proceso de Análisis AMEF

El proceso de Análisis AMEF consta de varias etapas que deben seguirse para garantizar la efectividad de esta herramienta. A continuación, te presentaré las etapas clave del proceso de Análisis AMEF:

Definir el Alcance

En esta etapa, se debe definir claramente el alcance del análisis, es decir, qué producto, proceso o sistema se va a analizar. También se deben establecer los objetivos y las metas del análisis.

Identificar Modos de Fallo

En esta etapa, se deben identificar todos los posibles modos de fallo que podrían ocurrir en el producto, proceso o sistema analizado. Esto implica considerar todos los aspectos que podrían llevar a un fallo, como componentes, ensamblajes, condiciones operativas, errores humanos, etc.

Determinar Gravedad y Ocurrencia

En esta etapa, se deben evaluar la gravedad del fallo y la probabilidad de que ocurra. Esto permite priorizar los modos de fallo y enfocar los esfuerzos en aquellos que representan mayores riesgos.

Identificar Acciones Preventivas

En esta etapa, se deben identificar y desarrollar acciones preventivas para evitar o mitigar los modos de fallo identificados. Estas acciones pueden incluir mejoras en el diseño, cambios en los procesos o la implementación de controles adicionales.

Implementar Acciones

En esta etapa, se deben implementar las acciones preventivas identificadas y asegurarse de que se lleven a cabo de manera efectiva. Esto implica asignar responsabilidades, establecer plazos y realizar un seguimiento del progreso.

Hacer Seguimiento

En esta etapa, se debe hacer un seguimiento de las acciones implementadas para evaluar su efectividad. Esto implica monitorear y evaluar regularmente los resultados y realizar ajustes si es necesario.

Mejores Prácticas en el Análisis AMEF

Para lograr resultados óptimos con el Análisis AMEF, es importante seguir algunas mejores prácticas. A continuación, te presentaré algunas de las mejores prácticas recomendadas:

Involucrar a Expertos

Es importante contar con el conocimiento y la experiencia de expertos en el análisis específico que se está realizando. Estos expertos pueden ofrecer información valiosa y aportar diferentes perspectivas al análisis.

Realizar Revisiones Periódicas

El Análisis AMEF debe ser un proceso continuo y no solo un evento único. Se recomienda realizar revisiones periódicas para evaluar la efectividad de las acciones preventivas implementadas y realizar ajustes si es necesario.

Utilizar Software Especializado

Existen diferentes software especializados que pueden ayudar en la realización del Análisis AMEF. Estas herramientas pueden facilitar la recopilación y el análisis de datos, así como la generación de informes y el seguimiento de acciones.

Promover una Cultura de Mejora Continua

El Análisis AMEF es una herramienta que promueve la mejora continua en los procesos y productos. Es importante fomentar una cultura de mejora continua en la organización, donde se valoren los comentarios y las sugerencias para realizar mejoras y evitar futuros fallos.

Ejemplos de Aplicación del Análisis AMEF

El Análisis AMEF se aplica en diferentes industrias para garantizar la calidad de los productos y servicios. A continuación, te presentaré algunos ejemplos de aplicación del Análisis AMEF en diferentes sectores industriales:

Industria Automotriz

En la industria automotriz, el Análisis AMEF se utiliza para prevenir fallas en los sistemas críticos de los vehículos, como los frenos, la dirección y los sistemas de seguridad. Esto garantiza la seguridad de los conductores y pasajeros y mejora la confiabilidad de los vehículos.

Industria Alimentaria

En la industria alimentaria, el Análisis AMEF se utiliza para prevenir la contaminación bacteriana y garantizar la seguridad alimentaria. Se identifican los posibles modos de contaminación, como la presencia de patógenos, y se toman medidas preventivas para evitar que ocurran.

Conclusión

El Análisis AMEF es una poderosa herramienta para prevenir defectos en la industria y garantizar la satisfacción del cliente. A través de la identificación y mitigación de los modos de fallo potenciales, el Análisis AMEF ayuda a mejorar la calidad, reducir los costos y optimizar los procesos.

Al seguir las mejores prácticas y utilizar el análisis en diferentes etapas del desarrollo y producción, se pueden lograr resultados notables. ¡Así que no esperes más, empieza a implementar el Análisis AMEF en tu organización y experimenta los beneficios que puede ofrecer!

Preguntas frecuentes

¿Cuál es la diferencia entre el Análisis AMEF de Diseño y el Análisis AMEF de Proceso?

El Análisis AMEF de Diseño se enfoca en identificar los posibles modos de fallo en el diseño de un producto o sistema, mientras que el Análisis AMEF de Proceso se enfoca en identificar los posibles modos de fallo en el proceso de fabricación de un producto. Ambos análisis son complementarios y se pueden utilizar en conjunto para prevenir defectos desde las etapas iniciales del desarrollo.

¿Cuánto tiempo se tarda en realizar un Análisis AMEF?

La duración de un Análisis AMEF puede variar según la complejidad del producto o proceso analizado. Puede tomar desde unas pocas horas hasta varios días o semanas. Es importante dedicar el tiempo necesario para realizar un análisis completo y exhaustivo para obtener resultados precisos.

Referencias

Deja una respuesta

Te Puede Interesar: