AMEF que es, que es AMEF, AMEF ejemplos y su importancia

El Análisis del Modo y Efecto de Fallas, conocido como AMEF que es, es una metodología ampliamente utilizada en la ingeniería y la gestión de calidad. Su propósito principal es identificar y evaluar posibles fallas en productos, procesos y sistemas, permitiendo a las organizaciones prevenir problemas antes de que ocurran. Esta técnica se ha convertido en un pilar fundamental en la mejora continua y la gestión de riesgos en diversas industrias.

En este artículo, exploraremos en profundidad el que es AMEF, sus aplicaciones, beneficios y ejemplos prácticos. También discutiremos el procedimiento que se sigue para implementar un AMEF eficaz, así como su relevancia en la actualidad. A lo largo del texto, proporcionaremos información detallada y útil para aquellos que deseen comprender mejor esta metodología y aplicarla en sus organizaciones.

- ¿Qué es el AMEF?

- Historia del AMEF

- Beneficios del AMEF

- Proceso del AMEF

- Elementos del AMEF

- Ejemplos de AMEF en la industria

- AMEF y Lean Manufacturing

- Desafíos en la implementación del AMEF

- Herramientas complementarias al AMEF

- Casos de éxito con AMEF

- Futuro del AMEF

- Conclusión

- Preguntas Frecuentes

- Referencias

¿Qué es el AMEF?

El AMEF es una herramienta sistemática que permite identificar y evaluar los modos de falla potenciales en un producto o proceso, así como sus efectos y causas. Desarrollado inicialmente por la NASA en la década de 1940, su objetivo era mejorar la fiabilidad de los sistemas aeroespaciales. Desde entonces, su uso se ha expandido a diversas industrias, incluyendo la automotriz, la electrónica y la manufactura.

La metodología del AMEF se basa en la premisa de que es más efectivo prevenir fallas que corregirlas una vez que han ocurrido. Al identificar de manera proactiva los modos de falla y sus efectos, las organizaciones pueden implementar medidas correctivas antes de que se produzcan problemas significativos. Esto no solo mejora la calidad del producto, sino que también reduce costos y aumenta la satisfacción del cliente.

Mantenimiento gestion: Clave para la Eficiencia Empresarial

Mantenimiento gestion: Clave para la Eficiencia EmpresarialHistoria del AMEF

La historia del AMEF ejemplos se remonta a los años 40, cuando la NASA comenzó a desarrollar esta metodología para garantizar la seguridad y fiabilidad de sus misiones espaciales. A medida que la industria aeroespacial evolucionó, el AMEF se adaptó y se adoptó en otros sectores. En la década de 1960, la industria automotriz comenzó a utilizar el AMEF para mejorar la calidad de sus productos y procesos.

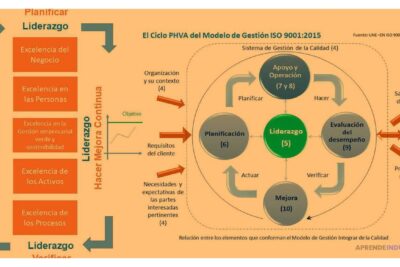

Con el tiempo, el AMEF se ha convertido en una norma en la gestión de calidad, siendo utilizado por empresas de todo el mundo. Su integración en sistemas de gestión como ISO 9001 y IATF 16949 ha consolidado su importancia en la mejora continua y la gestión de riesgos.

Beneficios del AMEF

Implementar un AMEF que es en una organización conlleva numerosos beneficios. Algunos de los más destacados incluyen:

- Identificación proactiva de fallas: Permite detectar posibles problemas antes de que se conviertan en fallas reales.

- Mejora de la calidad: Al abordar las fallas potenciales, se mejora la calidad del producto final.

- Reducción de costos: Prevenir fallas reduce los costos asociados con devoluciones, reparaciones y reclamaciones de garantía.

- Aumento de la satisfacción del cliente: Un producto de mayor calidad genera una mejor experiencia para el cliente.

- Facilitación de la toma de decisiones: Proporciona información valiosa que ayuda en la priorización de acciones correctivas.

Estos beneficios hacen que el AMEF sea una herramienta esencial para cualquier organización que busque mejorar sus procesos y productos.

Accion correctiva y preventiva ejemplos: Guía completa para su implementaciónProceso del AMEF

El proceso de implementación del AMEF ejemplos se puede dividir en varios pasos clave. A continuación, describo cada uno de ellos:

- Desarrollo de un mapa del proceso: Se debe crear un diagrama que represente el flujo del proceso o producto, identificando cada etapa y sus interacciones.

- Formación del equipo de trabajo: Es fundamental contar con un equipo multidisciplinario que incluya expertos en diferentes áreas relacionadas con el producto o proceso.

- Identificación de pasos críticos: Se deben identificar las etapas del proceso donde es más probable que ocurran fallas.

- Determinación de fallas potenciales y sus efectos: Para cada paso crítico, se deben listar las posibles fallas y sus consecuencias.

- Evaluación de causas y ocurrencias: Se analizan las causas de cada falla potencial y se evalúa la probabilidad de que ocurran.

- Establecimiento de controles de detección: Se deben implementar medidas para detectar fallas antes de que lleguen al cliente.

- Cálculo del número de prioridad de riesgo (RPN): Se calcula el RPN multiplicando la gravedad, ocurrencia y detección de cada falla.

- Ejecución de acciones preventivas o correctivas: Se deben implementar las acciones necesarias para mitigar los riesgos identificados.

Este proceso es dinámico y debe ser revisado y actualizado regularmente para asegurar su efectividad.

Elementos del AMEF

El AMEF que es una herramienta que se compone de varios elementos clave. Estos elementos son fundamentales para su correcta implementación y funcionamiento. Algunos de los más importantes son:

- Modo de falla: Se refiere a la forma en que un componente o proceso puede fallar.

- Efecto de la falla: Es la consecuencia que tiene la falla en el producto o proceso.

- Causa de la falla: Es el motivo por el cual se produce la falla.

- Gravedad: Se evalúa la severidad del efecto de la falla.

- Ocurrencia: Se determina la probabilidad de que ocurra la falla.

- Detección: Se evalúa la capacidad de detectar la falla antes de que llegue al cliente.

Estos elementos se utilizan para calcular el RPN, que ayuda a priorizar las acciones correctivas.

Análisis de causa raíz ejemplo: una guía completa para su implementaciónEjemplos de AMEF en la industria

Para ilustrar el uso del que es AMEF, a continuación, presento algunos ejemplos de su aplicación en diferentes industrias:

-

Industria automotriz: En la fabricación de vehículos, el AMEF se utiliza para identificar fallas en componentes críticos como frenos y sistemas de dirección. Por ejemplo, se puede analizar el modo de falla de un freno que no responde y sus efectos en la seguridad del vehículo.

-

Electrónica: En la producción de dispositivos electrónicos, el AMEF ayuda a identificar fallas en circuitos y componentes. Un ejemplo sería la identificación de un modo de falla en un chip que provoca un mal funcionamiento del dispositivo.

-

Aeroespacial: En la industria aeroespacial, el AMEF es crucial para garantizar la seguridad de los vuelos. Se pueden identificar modos de falla en sistemas de navegación y sus efectos en la operación del avión.

Estos ejemplos demuestran la versatilidad del AMEF y su capacidad para mejorar la calidad y seguridad en diversas industrias.

AMEF y Lean Manufacturing

El AMEF que es una herramienta clave en la implementación de Lean Manufacturing. Esta metodología se centra en la eliminación de desperdicios y la mejora continua, y el AMEF complementa estos objetivos al identificar y prevenir fallas.

Al integrar el AMEF en un enfoque de Lean, las organizaciones pueden:

- Reducir tiempos de inactividad: Al prevenir fallas, se minimizan los tiempos de inactividad en la producción.

- Mejorar la calidad del producto: Al abordar las fallas potenciales, se mejora la calidad general del producto.

- Aumentar la eficiencia: La identificación de fallas permite optimizar procesos y recursos.

La combinación de AMEF y Lean Manufacturing proporciona un enfoque robusto para la mejora continua en las organizaciones.

Desafíos en la implementación del AMEF

A pesar de sus beneficios, la implementación del que es AMEF puede presentar desafíos. Algunos de los más comunes incluyen:

- Falta de formación: Si el equipo no está adecuadamente capacitado, puede ser difícil identificar y evaluar correctamente las fallas.

- Resistencia al cambio: La implementación de nuevas metodologías puede encontrar resistencia por parte del personal.

- Falta de datos: La ausencia de información histórica sobre fallas puede dificultar el análisis y la evaluación.

Superar estos desafíos es fundamental para garantizar el éxito de la implementación del AMEF en cualquier organización.

Herramientas complementarias al AMEF

Existen varias herramientas que pueden complementar el AMEF ejemplos y mejorar su efectividad. Algunas de estas herramientas incluyen:

- Diagrama de Ishikawa: Ayuda a identificar las causas raíz de las fallas.

- Análisis de Pareto: Permite priorizar las fallas más críticas basándose en su impacto.

- Control estadístico de procesos (SPC): Ayuda a monitorear y controlar la variabilidad en los procesos.

Estas herramientas, cuando se utilizan junto con el AMEF, pueden proporcionar una visión más completa de los riesgos y oportunidades de mejora en una organización.

Casos de éxito con AMEF

A lo largo de los años, muchas organizaciones han implementado con éxito el AMEF que es y han visto resultados positivos. Algunos casos destacados incluyen:

- Toyota: La famosa automotriz ha utilizado el AMEF para mejorar la calidad de sus vehículos y reducir costos de garantía.

- Boeing: En la industria aeroespacial, Boeing ha implementado el AMEF para garantizar la seguridad y fiabilidad de sus aeronaves.

- Samsung: En la producción de dispositivos electrónicos, Samsung ha utilizado el AMEF para identificar y mitigar fallas en sus productos.

Estos casos demuestran cómo el AMEF puede ser una herramienta poderosa para mejorar la calidad y la eficiencia en diversas industrias.

Futuro del AMEF

El futuro del que es AMEF parece prometedor, especialmente con el avance de la tecnología y la digitalización. La integración de herramientas de análisis de datos y inteligencia artificial puede mejorar la capacidad del AMEF para identificar fallas y evaluar riesgos de manera más precisa.

Además, a medida que las organizaciones continúan buscando formas de mejorar la calidad y reducir costos, el AMEF seguirá siendo una herramienta valiosa en su arsenal.

Conclusión

El Análisis del Modo y Efecto de Fallas (AMEF) es una metodología esencial para la identificación y prevención de fallas en productos y procesos. Su implementación puede traer numerosos beneficios, incluyendo la mejora de la calidad, la reducción de costos y el aumento de la satisfacción del cliente. A través de un proceso sistemático y la colaboración de un equipo multidisciplinario, las organizaciones pueden aprovechar al máximo el AMEF y asegurar su éxito en el mercado.

Preguntas Frecuentes

¿Qué es el AMEF?

El AMEF es una metodología que identifica y evalúa fallas potenciales en productos y procesos para prevenir problemas.

¿Cuáles son los beneficios del AMEF?

Los beneficios incluyen la identificación proactiva de fallas, mejora de la calidad, reducción de costos y aumento de la satisfacción del cliente.

¿Cómo se calcula el RPN en el AMEF?

El RPN se calcula multiplicando la gravedad, ocurrencia y detección de cada falla potencial.

¿En qué industrias se utiliza el AMEF?

El AMEF se utiliza en diversas industrias, incluyendo la automotriz, electrónica y aeroespacial.

¿Qué herramientas complementan al AMEF?

Herramientas como el diagrama de Ishikawa, análisis de Pareto y control estadístico de procesos complementan el AMEF.

Referencias

Deja una respuesta

Te Puede Interesar: